1.本技术涉及菜籽炒锅技术领域,尤其是涉及一种连续式浓香菜籽炒锅。

背景技术:

2.在浓香制油生产过程中,炒籽机种类一般有平转式、圆筒式和链带式三种;依出熟料时间方式区分有:间歇式与连续式两种。连续式一般适应于中、大型制油公司采用选择的设备,具有产量大、安装规范的优点,比较适合规模化经营生产。

3.授权公告号为cn203513634u的中国专利文献公开了一种连续式浓香炒料锅,包括机架和机壳,机壳固定设置于机架上,机壳上设置有用于驱动翻炒筒转动的驱动机构,机壳内设置有翻炒筒,机壳两端连通有入料斗和出料斗,入料斗和出料斗均与翻炒筒连通,翻炒筒由入料斗一侧向出料斗一侧倾斜向下设置,机壳上设置有用于加热翻炒筒的加热装置。使用时,加热装置预热翻炒筒,从入料斗中向翻炒筒中通入原料,驱动机构驱动翻炒筒转动,转动过程中,由于翻炒筒倾斜设置,原料将会自动朝出料斗的方向移动,实现自动出料。

4.针对上述中的相关技术,由于原料会自动向出料斗移动,从而可能存在原料的炒制时间无法满足原料需要的缺陷。

技术实现要素:

5.为了延长原料的炒制时间,本技术提供一种连续式浓香菜籽炒锅。

6.本技术提供的一种连续式浓香菜籽炒锅,采用如下的技术方案:

7.一种连续式浓香菜籽炒锅,包括机架和机壳,所述机壳固定设置于机架上,所述机壳内转动设置有翻炒筒,所述机壳上设置有用于驱动翻炒筒转动的驱动件,所述机壳两端连通有入料斗和出料斗,所述入料斗和出料斗均与翻炒筒连通,所述翻炒筒由入料斗一侧向出料斗一侧倾斜向下设置,所述翻炒筒内设置有用于阻碍原料向出料斗方向移动的回料件。

8.通过采用上述技术方案,加热装置预热翻炒筒,驱动件驱动翻炒筒转动,通入原料,在转动过程中,原料将沿着翻炒筒的倾斜方向向出料斗的方向移动,而回料件将会阻碍原料向出料斗的方向移动,使部分原料堆积在回料件周围,从而使翻炒筒中正在炒制的原料容量增大,进而起到延长原料炒制时间的效果。

9.可选的,所述翻炒筒内壁固定设置有搅拌叶片,所述搅拌叶片螺旋设置于翻炒筒中。

10.通过采用上述技术方案,在翻炒筒转动过程中,搅拌叶片将会带动原料在桶内翻转,使原料可以均匀受热,不易焦糊,同时呈螺旋排布的搅拌叶片可将原料导向出料口的方向,进一步实现自动出料,同时搅拌叶片也会增大加热面积,提高炒制效率。

11.可选的,所述回料件设置为回料叶片,所述回料叶片设置于相邻两块搅拌叶片的间隙中,所述回料叶片与搅拌叶片间的夹角为锐角。

12.通过采用上述技术方案,炒制过程中,由于倾斜的翻炒筒和螺旋设置的搅拌叶片,

原料将朝向出料斗方向移动,当原料移动到与搅拌叶片形成锐角夹角的回料叶片处时,回料叶片将会将原料向远离出料斗的方向推动,从而使翻炒筒中正在炒制的原料容量增大,进而起到延长原料炒制时间的效果。

13.可选的,所述回料叶片远离搅拌桶的侧壁到搅拌桶的距离大于搅拌叶片。

14.通过采用上述技术方案,回料叶片顶端离搅拌桶距离大于搅拌叶片,能够更有效的起到回料效果,增加翻炒筒在翻炒过程中能够容纳的原料的容量。

15.可选的,所述回料叶片包括弯曲段和安装段,所述弯曲段与安装段固定连接,所述弯曲段的位置高于安装段,所述弯曲段向靠近入料斗的方向弯曲。

16.通过采用上述技术方案,向入料斗方向弯曲的回料叶片可以起到导向作用,会驱使处于回料叶片靠近入料斗一侧顶端的原料小幅度向入料口的方向翻转,一定程度防止原料堆积于回料叶片靠近入料斗的一侧。

17.可选的,所述回料叶片可拆卸设置于翻炒筒中。

18.通过采用上述技术方案,可拆卸的回料叶片更方便清洗,同时,当需要炒制不同原料时,还可以更换叶片,使设备的适用范围更广。

19.可选的,所述安装段上固定设置有转轴,所述转轴穿设于搅拌叶片中且与搅拌叶片转动接触,所述搅拌叶片侧壁设置有螺栓,所述螺栓用于与转轴抵接。

20.通过采用上述技术方案,为了增大或减小回料叶片与原料的接触面积,需要调节回料叶片的角度时,先拧松螺栓,再根据需要将回料叶片与搅拌叶片的夹角调节到适合的角度后,再拧紧螺栓,使螺栓与转轴抵紧,从而使转轴无法转动,达到将回料叶片固定与搅拌叶片上的目的。

21.可选的,所述搅拌叶片上固定设置有凸起。

22.通过采用上述技术方案,可以进一步增加翻炒筒内的加热面积,提高炒制效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1. 回料件将会阻碍原料向出料斗的方向移动,使部分原料堆积在回料件周围,从而使翻炒筒中正在炒制的原料容量增大,进而起到延长原料炒制时间的效果;

25.2. 可以调节回料叶片与搅拌叶片的夹角到适合的角度,从而起到增大或减小回料叶片与原料的接触面积的作用,控制回料叶片的阻碍原料向出料斗运动的作用,进而控制桶内正在炒制原料的容量,达到控制原料的炒制时间的作用;

26.3. 搅拌叶片将会带动原料在桶内翻转,使原料可以均匀受热,不易焦糊。

附图说明

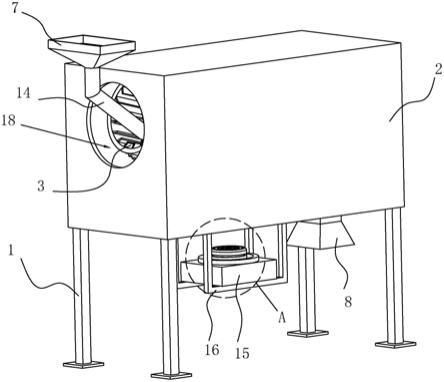

27.图1是本技术实施例的结构示意图;

28.图2是图1的a部放大图;

29.图3是本技术实施例的翻炒筒和驱动电机的结构示意图;

30.图4是本技术实施例的翻炒筒的剖视图;

31.图5是本技术实施例的回料叶片和搅拌叶片的爆炸图。

32.附图标记说明:1、机架;2、机壳;3、翻炒筒;4、驱动电机;5、齿圈;6、齿轮;7、入料斗;8、出料斗;9、回料叶片;91、弯曲段;92、安装段;10、转轴;11、搅拌叶片;12、螺栓;13、凸起;14、入料管;15、电热炉;151、电热丝;16、支撑架;17、支撑板;18、入料口;19、出料口;20、

容纳槽;21、螺纹孔;22、安装板;23、开口。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种连续式浓香菜籽炒锅。参照图1,一种连续式浓香菜籽炒锅,包括机架1和机壳2,机壳2固定设置于机架1上,机壳2的侧壁开设有入料口18。入料口18所在的侧壁上固定设置有入料斗7,入料斗7从上至下横截面积逐渐减小,入料斗7底端连通有入料管14,入料管14末端穿设于入料口18中。机壳内设置有翻炒筒3,入料管14末端处于翻炒筒3中。机壳2底壁上远离入料口18一端连通有出料斗8,出料斗8由上至下横截面积逐渐增大。

35.参照图2,机壳上设置有加热装置,在本实施例中,加热装置包括电热炉15,机壳2底壁上固定设置有支撑架16,电热炉15设置于支撑架16上,电热炉15包括电热丝151,电热丝151朝向机壳2底壁,从而起到持续加热机壳2底壁的作用;在其它实施例中,加热装置包括热风机,机壳2底壁固定设置有加热箱,加热箱一端开设有进风口,进风口与热风机的出风口连通,加热箱远离进风口一端开设有出风口,热风机制成高温风通过进风口持续通入加热箱中,而冷却的风从出风口吹出,使加热箱体温度升高,从而加热与加热箱固定连接的机壳2底壁。

36.参照图3,机壳2内部固定设置有两块支撑板17,两块支撑板17竖直设置于机壳底壁上,翻炒筒3转动设置于支撑板17上,在其他实施例中,支撑板17与翻炒筒3转动接触的内壁可以转动设置若干滚轮或光滑圆球,使得翻炒筒3在传动过程中受到的摩擦力减小。翻炒筒3为中空结构且两端连通,翻炒筒3由入料斗7一侧向出料斗8一侧倾斜向下设置,机壳2底壁上开设有出料口19,出料口19与出料斗8连通,翻炒筒3远离出料斗8的一端位于出料口19的正上方。

37.参照图3,翻炒筒3靠近入料斗7一端的侧壁上固定套设有齿圈5,机壳2内部底壁上固定设置有安装板22,安装板22上固定设置有驱动电机4,驱动电机4的输出轴上同轴固定设置有齿轮6,齿轮6与齿圈5啮合,当驱动电机4运行时,与输出轴固定连接齿轮6将会转动,齿轮6将会带动齿圈5转动,从而使与齿圈5固定连接的翻炒筒3转动。

38.参照图4,翻炒筒3内壁固定设置有搅拌叶片11,搅拌叶片11向翻炒筒3内壁倾斜设置,搅拌叶片11在翻炒筒3中设置有多组,每组包含多个搅拌叶片11,每组中包含的搅拌叶片11沿翻炒筒3内壁周向均匀间隔设置,相邻的两组搅拌叶片11交错设置。搅拌叶片11上固定设置有多个凸起13,凸起13为平滑弧形,凸起13与搅拌叶片11一体成型。

39.参照图4,搅拌叶片11上可拆卸设置有回料件,回料件设置为回料叶片9,回料叶片9设置于相邻两块搅拌叶片11的间隙中,回料叶片9与搅拌叶片11间的夹角为锐角。回料叶片9和搅拌叶片11的高度定义为叶片顶端到翻炒筒3内壁的距离,回料叶片9的高度高于搅拌叶片11的高度。回料叶片9包括弯曲段91和安装段92,弯曲段91位于安装段92上方,弯曲段91和安装段92一体成型。弯曲段91向靠近入料斗7的方向弯曲,安装段92上沿搅拌叶片11的高度方向开设有开口23,搅拌叶片11位于开口23中,且开口23靠近搅拌叶片11的侧壁与搅拌叶片11存在一定间隔。

40.参照图5,安装段92靠近搅拌叶片11顶壁的一端固定设置有转轴10,搅拌叶片11顶

壁沿搅拌叶片11的高度方向开设有容纳槽20,转轴10转动设置于容纳槽20中,搅拌叶片11上远离回料叶片9的侧壁上,沿垂直于容纳槽20的长度方向开设有螺纹孔21,螺纹孔21与容纳槽20连通,搅拌叶片11上设置有螺栓12,螺栓12与螺纹孔21螺纹连接,螺栓12用于与转轴10抵接。

41.本技术实施例一种连续式浓香菜籽炒锅的实施原理为:加热装置预热翻炒筒3,驱动电机4驱动翻炒筒3转动,从入料斗7中通入原料,在转动过程中,由于翻炒筒3倾斜且搅拌叶片11呈螺旋排布,故原料将沿着翻炒筒3的倾斜方向向出料斗8的方向移动,而回料叶片9将会阻碍原料向出料斗8的方向移动,使部分原料堆积在回料叶片9周围,从而使翻炒筒3中正在炒制的原料容量增大,进而起到延长原料炒制时间的效果。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。