一种降低氧化淀粉制备工艺中废水cod的方法

技术领域

1.本发明涉及变性淀粉制备技术领域,更具体的说是涉及一种降低氧化淀粉制备工艺中废水cod的方法。

背景技术:

2.天然淀粉虽有环境友好,价格低廉且广泛存在等优点,但因溶解性差,易老化,很大程度上限制淀粉在工业及食品方面的应用。为扩大淀粉应用范围,满足工业发展需求,有必要通过对淀粉物理、化学、生物及复合改性,主要通过分子切断、重排、氧化或分子中引入取代基可使其性质发生变化,加强或具有新的性质的淀粉衍生物-变性淀粉,目前市面上广泛生产且最普通成熟的变性淀粉是氧化淀粉。

3.生产上通常采用质量分数2%~4%的氢氧化钠溶液调控反应ph,低浓度碱液可预防反应中淀粉糊化,却严重降低生产效率及次氯酸钠利用率。碱液浓度过高又会导致淀粉颗粒膨胀糊化,后续脱水洗涤比较困难。因此碱浓及加入方式一直是变性淀粉工业未能突破实现的技术瓶颈。

4.本公司生产的变性淀粉主要以玉米淀粉乳为生产原料,年生产次氯酸钠氧化淀粉近10t,工艺废水日排放量高达600m3/d,属于高污染废水,直接排放会增加环境负荷,造成水生生物因水体缺氧而窒息死亡,破坏生态平衡。目前节能减排形势严峻,对清洁化生产提出新的要求,但生产上重复工艺现象严重,亟待进一步的研究优化。

5.因此,提供一种降低氧化淀粉制备工艺中废水cod的方法是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种降低氧化淀粉制备工艺中废水cod的方法,从源头上减少次氯酸钠试剂用量,进而降低氧化淀粉制备工艺中废水cod。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种降低氧化淀粉制备工艺中废水cod的方法,在常规氧化淀粉制备工艺的基础上,调整步骤(1)-(6)中的至少一步:

9.(1)严格控制淀粉乳微生物指标:菌落总数<10万cfu/ml;优选<1万,主要控制淀粉乳运输管道及生产工段气浮槽附近菌落;

10.(2)控制淀粉乳蛋白含量≤0.40%;优选0.25-0.32%;

11.(3)添加交联剂,添加量为淀粉干基质量分数的1.8

‰-

2.7

‰

;在原始反应工艺操作上增加活化工序,提高氧化程度和羧基含量,加快淀粉氧化反应速度,缩短反应时间;

12.(4)添加表面活性剂,添加量为淀粉干基质量分数的0.25

‰-1‰

;

13.(5)压缩空气带氢氧化钠,所述氢氧化钠浓度为2.5%或4.0-15.0%;优选浓度8.0-12.0%,减少工业水加入,提高反应浓度;压缩空气可起到分散作用,提高物料及药品接触机率,增强次氯酸钠反应速率及利用率,加深氧化程度,提高羧基生成量;

14.(6)提高次氯酸钠中游离碱的浓度:所述次氯酸钠中游离碱的浓度为2.0-5.0%;优选2.5-4.0%。

15.进一步,所述常规氧化淀粉制备工艺为:取浓度为39-45%的淀粉乳置于反应器,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加淀粉干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%,检测滤液cod、成品粘度及成品羧基含量。

16.进一步,步骤(3)所述交联剂为三偏磷酸钠、聚磷酸钠、六偏磷酸钠、三氯氧磷、乙二醛、甲醛、戊二醛、丙烯醛、环氧氯丙烷、环硫氯丙烷、己二酸酯、氨基甲酸酯中的至少一种。

17.进一步,步骤(4)所述表面活性剂为矿物油类表面活性剂、有机硅类表面活性剂或聚醚型表面活性剂。

18.进一步,所述矿物油类表面活性剂为蜡、脂肪族酰胺或脂肪;所述有机硅类表面活性剂为聚二甲基硅氧烷;所述聚醚型表面活性剂为gp330(甘油聚氧丙烯醚)、gpe型聚氧乙烯聚氧丙烯甘油醚或gpes型聚氧烯醚高碳脂肪酸酯。

19.进一步,步骤(5)所述压缩空气的压力为0.3-1.2mpa;优选压力0.8-1.0mpa,压缩空气可起到分散作用,提高物料及药品接触机率,增强次氯酸钠反应速率及利用率,加深氧化程度,提高羧基生成量。

20.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种降低氧化淀粉制备工艺中废水cod的方法,具有如下有益效果:

21.1)氧化淀粉因产量大,工艺废水较多,外排cod较高,本发明通过对生产原料-初始淀粉乳指标进行控制,减少杀菌及溶解蛋白所需的额外次氯酸钠用量;

22.2)本发明添加适量交联剂,增加了活化工序,提高氧化程度及羧基含量,加快淀粉氧化反应速度,缩短反应时间,操作工艺流程不变,提高反应效率及生产能力;

23.3)添加少量表面活性剂,降低表面张力,减少甚至抑制泡沫产生,提高物料及试剂接触机率,提高试剂利用率;

24.4)提高碱液浓度,可短时间内快速补充大量液碱维持体系酸碱性,减少配制用水量,增大反应体系浓度,提高反应利用效率,提高生产能力;压缩空气起到分散作用,提高试剂与淀粉接触几率,提高反应效率。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1控制淀粉乳微生物指标

27.第一步,淀粉乳菌落控制

28.对淀粉乳运输管道无菌取样,按平板计数法测得淀粉乳(浓度45%)原料菌落9.3万cfu/ml,管道运输出口菌落高达16.5万cfu/ml。对淀粉乳添加双氧水,运输管道经压缩空

气及臭氧双重处理,重新取样作菌落检测,淀粉乳原料菌落5730cfu/ml,管道运输出口菌落2310cfu/ml。

29.第二步:次氯酸钠氧化淀粉制备

30.取第一步处理后淀粉乳置于反应器,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加淀粉干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。

31.对比例:常规氧化淀粉制备工艺,淀粉乳(浓度45%)。

32.检测实施例1和对比例的滤液cod与成品粘度,结果见表1。

33.表1

[0034] cod(mg/l)成品粘度对比例183609.8实施例1162909.3

[0035]

表1数据显示:实施例1与对比例相比,无论在成品粘度还是滤液cod方面,均有明显降低。淀粉乳经杀菌控菌处理后再与次氯酸钠反应,次氯酸钠不再因为杀菌消耗,添加量减少,杀菌控菌是实现降低废水cod的一种可行措施。

[0036]

实施例2控制淀粉乳蛋白含量

[0037]

取蛋白含量分别为0.30%,0.35%,0.43%及0.46%(0.43%及0.46%作为对比)共计4个不同蛋白指标的淀粉乳(浓度40%),流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加淀粉干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。检测滤液cod及成品粘度,结果见表2。

[0038]

表2

[0039]

蛋白含量/%0.300.350.430.46cod(mg/l)18980190451937020735成品粘度8.08.510.310.1

[0040]

随淀粉乳蛋白含量增大,在添加次氯酸钠反应时,次氯酸钠会先溶解蛋白,再与淀粉进行氧化反应,真正作用于淀粉的次氯酸钠量会减少,虽cod相差不大,成品粘度有一定幅度升高,若要降粘,必要添加额外次氯酸钠,此时cod便会随之增高,故应严格控制淀粉乳蛋白含量≤0.40%。

[0041]

实施例3添加交联剂

[0042]

取淀粉乳(浓度42%)分至等量4份,分别添加三偏磷酸钠、己二酸酯及环氧氯丙烷3种交联剂,添加量均为淀粉干基质量分数2

‰

,与未添加交联剂(常规氧化淀粉制备工艺)作比较。置于反应器搅拌10min至均匀,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。检测滤液cod及成品羧基含量,结果见表3。

[0043]

表3

[0044]

交联剂名称未添加三偏磷酸钠己二酸酯环氧氯丙烷cod(mg/l)18360168451707017120羧基含量/%0.440.470.460.48

[0045]

与未添加交联剂相比,随机添加3种里任意一种,羧基含量均有一定程度提高,但cod数值相差不大。据悉次氯酸钠氧化淀粉可根据其氧化程度控制粘度,而氧化程度一般用羧基含量来表示,即羧基含量越高,氧化程度越好,作用于淀粉本身次氯酸钠量更多,成品粘度更低一些。在制备同一成品粘度时,在添加交联剂反应基础上,次氯酸钠加量会比未添加时有所减少,cod也会随之降低。

[0046]

实施例4添加表面活性剂

[0047]

取淀粉乳(浓度40%)分至等量4份置于反应器,分别添加淀粉干基质量分数0.25

‰

,0.45

‰

,0.75

‰

的gpe型聚氧乙烯聚氧丙烯甘油醚消泡剂,搅拌10min至均匀,与未添加表面活性剂的淀粉乳(常规氧化淀粉制备工艺)作比较。流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加淀粉干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。检测滤液cod及成品粘度,结果见表4。

[0048]

表4

[0049]

添加量/

‰

00.250.450.75cod(mg/l)18170175851691517490成品粘度9.88.99.18.7

[0050]

在同样次氯酸钠加量时,随gpe型消泡剂添加,成品粘度随之降低。因gpe型消泡剂亲水性较好,于淀粉乳中易铺展,消泡及抑泡能力强,体系中通过抑制及快速消泡来提高次氯酸钠与淀粉接触机率,提高反应效率。在同一次氯酸钠加量时,添加适量消泡剂,作用于淀粉发生氧化反应的次氯酸钠量变大,成品粘度降低。在同一成品粘度时,添加消泡剂比未添加时,次氯酸钠加量随之减少,cod随之降低,起到节成本,促环保作用。

[0051]

实施例5压缩空气带氢氧化钠

[0052]

取2份淀粉乳(浓度45%),同样用质量分数2.5%的氢氧化钠调节淀粉乳初始ph至7.50,不同之处只是将氢氧化钠添加方式由流加(常规氧化淀粉制备工艺)改为空气压缩方式带入模式。添加淀粉干基质量分数3.5%的次氯酸钠,期间由压缩空气带入质量分数2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。检测滤液cod及成品粘度,结果见表5。

[0053]

表5

[0054]

添加量方式流加压缩空气cod(mg/l)1834518110成品粘度9.88.8

[0055]

压缩空气带入模式下,增强氢氧化钠分散力,提高药品接触面积,进而提高次氯酸

钠利用率,提高体系反应效率。考虑2.5%质量分数氢氧化钠调ph情况下,体系引入过多配制水体,总体积明显升高,反应浓度有所下降,势必会影响整体反应效率。

[0056]

实施例6压缩空气带氢氧化钠,同时调整氢氧化钠浓度

[0057]

提高氢氧化钠浓度,可一定程度上缓解配制稀碱过多引入水的问题,但高浓度氢氧化钠直接流加至淀粉乳表面,会造成一定量淀粉糊化。综合压缩空气带入模式,将氢氧化钠浓度分别配制成8.0%,10.0%,12.0%,反应操作按照实施例5进行,与压缩空气带质量分数2.5%氢氧化钠(实施例5)作比较。检测滤液cod、成品粘度及成品羧基含量,结果见表6。

[0058]

表6

[0059]

氢氧化钠浓度/%2.58.010.012.0cod(mg/l)18050170701664516955成品粘度8.78.38.08.1羧基含量/%0.430.470.450.44

[0060]

压缩空气带氢氧化钠模式下,提高氢氧化钠浓度,反应体系浓度较以往增大,次氯酸钠与淀粉接触机率变大,次氯酸钠利用率提高,成品粘度降低,氧化程度加深,即羧基含量升高。在配制与2.5%质量分数下相同成品粘度时,提高碱浓度,可适当减少次氯酸钠加量,cod便会随之降低。

[0061]

实施例7提高次氯酸钠中游离碱的浓度

[0062]

取淀粉乳(浓度40%)分至等量5份置于反应器,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加淀粉干基质量分数3.5%的次氯酸钠,通常次氯酸钠自身游离碱浓度在1.5%,此实施例为调整游离碱浓度分别为2.0%,3.0%,4.0%,5.0%共4个浓度,与未调整游离碱浓度的淀粉乳(常规氧化淀粉制备工艺)作比较,期间流加质量分数2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。检测滤液cod及成品粘度,结果见表7。

[0063]

表7

[0064]

游离碱浓度/%1.52.03.04.05.0cod(mg/l)1827517855173901751516570成品粘度9.78.47.97.68.0

[0065]

成品粘度随游离碱浓度下降幅度更明显一些,在制备与未调整一致成品粘度时,提高游离碱可减少次氯酸钠加量,进而降低滤液cod。

[0066]

实施例8控制淀粉乳微生物指标、添加交联剂

[0067]

取实施例1杀菌处理后淀粉乳,添加淀粉干基质量分数2

‰

环氧氯丙烷。置于反应器搅拌10min至均匀,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,期间流加质量分数2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。

[0068]

与实施例1的操作作比较。

[0069]

检测实施例8和实施例1的滤液cod、成品粘度及羧基含量,结果见表8。

[0070]

表8

[0071] cod(mg/l)成品粘度羧基含量/%实施例1162909.30.45实施例8142108.30.49

[0072]

经同时杀菌及添加交联剂操作后,成品各指标均有明显改善。

[0073]

实施例9添加交联剂、提高次氯酸钠游离碱浓度

[0074]

取淀粉乳(浓度40%)分至等量2份置于反应器,添加淀粉干基质量分数2

‰

三偏磷酸钠,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50。添加淀粉干基质量分数3.5%的次氯酸钠,次氯酸钠游离碱浓度调整至5.0%,期间流加质量分数2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。

[0075]

试验例:与实施例9相比,不经添加交联剂处理,只单纯提高次氯酸钠游离碱浓度;其他操作保持一致。

[0076]

检测实施例9和试验例的滤液cod、成品粘度及羧基含量,结果见表9。

[0077]

表9

[0078] cod(mg/l)成品粘度羧基含量/%试验例165958.10.45实施例9149857.80.50

[0079]

实施例10控制淀粉乳微生物指标、压缩空气带氢氧化钠、提高氢氧化钠浓度、提高次氯酸钠游离碱浓度

[0080]

取实施例1杀菌处理后淀粉乳分至等量2份置于反应器,压缩空气带质量分数8.0%氢氧化钠调节淀粉乳初始ph至7.50。添加淀粉干基质量分数3.5%的次氯酸钠,次氯酸钠游离碱浓度调整至4.0%,期间空气压缩带8.0%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。

[0081]

试验例:与实施例10相比,不经调整次氯酸钠游离碱浓度处理;其他操作保持一致。

[0082]

检测实施例10和试验例的滤液cod、成品粘度及羧基含量,结果见表10。

[0083]

表10

[0084] cod(mg/l)成品粘度羧基含量/%试验例130557.70.51实施例10120207.40.53

[0085]

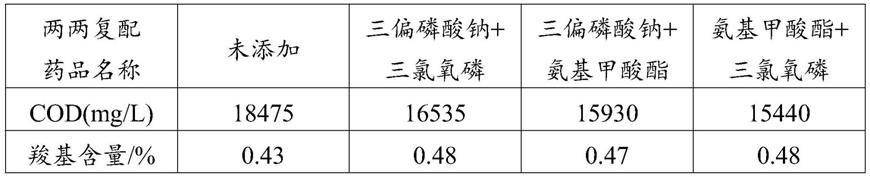

实施例11

[0086]

取淀粉乳(浓度40%)分至等量4份,添加三偏磷酸钠、氨基甲酸酯及三氯氧磷3种交联剂,两两复合添加,单一添加量均为淀粉干基质量分数1

‰

,体系总体交联剂加量均为干基质量分数2

‰

,与未添加交联剂(常规氧化淀粉制备工艺)作比较。置于反应器搅拌10min至均匀,流加质量分数2.5%氢氧化钠调节淀粉乳初始ph至7.50,添加淀粉干基质量分数3.5%的次氯酸钠,期间流加2.5%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,

前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。检测滤液cod及成品羧基含量,结果见表11。

[0087]

表11

[0088][0089]

两两添加交联剂数据显示,与单一添加交联剂时,成品指标测定数值接近,交联剂可叠加使用。

[0090]

实施例12

[0091]

取淀粉乳(浓度41%)分至等量2份,添加淀粉干基质量分数2.3

‰

环氧氯丙烷,添加淀粉干基质量分数0.25

‰

gpe型聚氧乙烯聚氧丙烯甘油醚消泡剂,继续搅拌10min至均匀。压缩空气带质量分数6.0%氢氧化钠调节淀粉乳初始ph至7.50。添加淀粉干基质量分数3.5%的次氯酸钠,次氯酸钠游离碱浓度调整至4.0%。期间空气压缩带6.0%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。

[0092]

对比例:按常规氧化淀粉制备工艺操作。

[0093]

检测实施例12和对比例的滤液cod、成品粘度及羧基含量,结果见表12。

[0094]

表12

[0095] cod(mg/l)成品粘度羧基含量/%对比例181709.80.44实施例12114656.70.54

[0096]

实施例13

[0097]

取实施例1杀菌处理后淀粉乳分至等量2份,蛋白含量0.30%,置于反应器,添加淀粉干基质量分数2.7

‰

三偏磷酸钠,添加淀粉干基质量分数0.45

‰

gpe型聚氧乙烯聚氧丙烯甘油醚消泡剂,继续搅拌10min至均匀。压缩空气带质量分数8.0%氢氧化钠调节淀粉乳初始ph至7.50。添加淀粉干基质量分数3.5%的次氯酸钠,次氯酸钠游离碱浓度调整至5.0%。期间空气压缩带8.0%氢氧化钠维持体系ph,自次氯酸钠加完计时反应1h,前半小时ph控制8.60-8.70,后半小时将体系ph升至9.20;反应结束后,对淀粉乳离心脱水,气流干燥至成品水分≤14%。

[0098]

对比例:按常规氧化淀粉制备工艺操作。

[0099]

检测实施例13和对比例的滤液cod、成品粘度及羧基含量,结果见表13。

[0100]

表13

[0101] cod(mg/l)成品粘度羧基含量/%对比例185309.60.45实施例13105106.20.55

[0102]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。