一种布砟车的卸砟结构及布砟车

1.技术领域

2.本发明属于铁路工程技术领域,尤其涉及一种布砟车的卸砟结构及布砟车。

[0003]

背景技术:

[0004]

铁路运输是一种陆上运输方式,以机车牵引列车车辆在两条平行的铁轨上行驶。传统方式是钢轮行进,但广义的铁路运输尚包括磁悬浮列车、缆车、索道等非钢轮行进的方式,或称轨道运输。

[0005]

道砟用来铺公路或铁路路基的粗砂砾或碎石,石质为特级花岗岩。用于把列车及路轨重量分散在路基上,能够减低列车经过时所带来的振动及噪音。

[0006]

在有砟轨道铁路道砟铺设和补砟施工中,通常由运输车底部的小门来卸道砟,有的运输车或专门的卸砟车采用了一些气动或液压机构控制门页的开合,以达到控制道砟卸落的速度,从而使下料速度符合道床需求,由于道砟粒径较大,往往向外开容易,关闭困难,另外无论卸砟小门是侧开还是底部打开,出砟门开合度与卸砟速度都不成线性比例,很难控制卸砟速度,并且在道砟溜放上采取人工控制下料速度,不能实时根据道床缺砟数量调整,导致布砟后需要大量的人工来匀砟。

[0007]

技术实现要素:

[0008]

本发明提供一种布砟车的卸砟结构及布砟车,旨在解决上述背景技术中提到的问题。

[0009]

本发明是这样实现的,一种布砟车的卸砟结构,包括剖面呈倒梯形且上下两端敞口的下料仓、连接法兰、和阀门机构;所述连接法兰固定连接于所述下料仓外侧壁的顶部,所述连接法兰通过防震螺栓安装至车体上;所述阀门机构包括两个相对固定连接于所述下料仓底部两侧的沿水平方向分布的纵向支撑件,两个所述纵向支撑件的长度大于所述下料仓底部的长度,两个所述纵向支撑件之间的两端及中部均固定连接有横向连接件,远离所述下料仓一侧的横向连接件的外侧固定连接有液压油缸,所述液压油缸的活塞杆部分可活动地贯穿至所述横向连接件的内侧,所述液压油缸的活塞杆端部固定连接有一连接杆,所述连接杆的另一端固定连接有一在水平方向运动的阀板,所述阀板可滑动地贯穿中部的所述横向连接件,所述纵向支撑件表面的上下部均沿其长度方向等距间隔开设有多个安装孔,每个安装孔内均可转动地嵌套设置有限位销,上部的多个所述限位销与下部的多个所述限位销之间形成供所述阀板运动的空间。

[0010]

优选的,所述防震螺栓包括螺栓本体,所述螺栓本体的表面从上至下依次套设有弹簧垫圈和防松弹簧,安装时,所述防松弹簧位于所述连接法兰的底部,所述弹簧垫圈位于所述连接法兰的上部。

[0011]

优选的,所述下料仓的外侧壁上设置有附着式振动器。

[0012]

优选的,所述阀板的前端为圆锥齿形,所述阀板的底部固定连接有多个沿其运动方向分布的加强筋。

[0013]

优选的,所述限位销位于所述纵向支撑件内侧部分的长度大于所述阀板侧壁与所述纵向支撑件之间间隙的宽度。

[0014]

一种布砟车,包括上述的布砟车的卸砟结构,还包括底盘和设置在所述底盘上的储料仓,所述卸砟机构设置于所述底盘底部的中部且顶部与所述储料仓的底部连通,所述卸砟机构为三个,沿所述底盘的宽度方向排列且分别位于底盘底部的两侧和中心处,所述卸砟机构的阀门机构长度方向与所述底盘的长度方向平行,所述底盘底部的两端均设置有轮轴,所述底盘的底部与所述轮轴对应的位置设置有速度传感器,所述底盘前端和后端的底部沿其宽度方向均间隔分布有三个固态面阵雷达系统。

[0015]

优选的,中间的所述固态面阵雷达系统位于所述底盘宽度方向的中部,两侧的两个所述固态面阵雷达系统与中部的所述固态面阵雷达系统的距离均为1.25米。

[0016]

有益效果与现有技术相比,本发明的有益效果是:本发明的一种布砟车的卸砟结构及布砟车,通过在底盘下方设置多个下料仓及阀门机构,并在底盘前后两端分别设置多个固态面阵雷达系统,自动对道床断面进行扫描、计算,测算出需要的道砟数量,能根据左中右需求数量分别调整卸砟阀门机构开合度卸砟,针对性更好,根据缺砟数量精确卸砟,解决了道砟分布不均,需要大量人工匀砟的问题;通过液压油缸以推拉的方式带动阀板在水平方向运动,对阀板的位置进行调整,从而调整开合度大小,不易被卡住导致堵塞,便于控制下料速度,卸砟口开口大小与卸砟速度更趋于线性相关,更容易计算。

[0017] 附图说明

[0018]

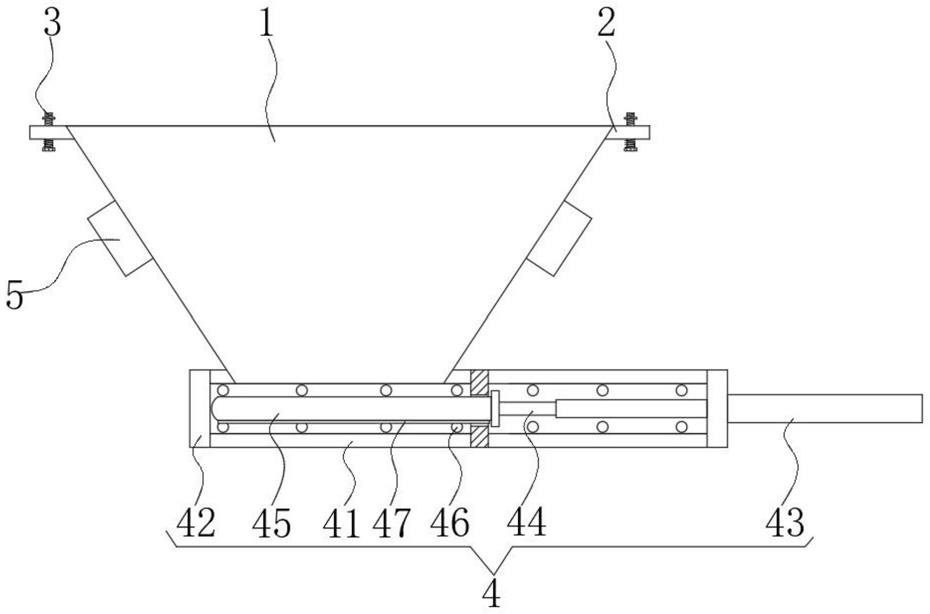

图1为本发明中卸砟结构的侧面的半剖结构示意图;图2为本发明中卸砟结构的正面的半剖结构示意图;图3为本发明中阀门机构的俯视结构示意图;图4为本发明中防震螺栓的结构示意图;图5为本发明中布砟车的侧面结构示意图;图6为本发明中布砟车与下料仓的结构示意图;图7为本发明中布砟车与固态面阵雷达系统的结构示意图。

[0019]

图中:1

‑

下料仓、2

‑

连接法兰、3

‑

防震螺栓、31

‑

螺栓本体、32

‑

防松弹簧、33

‑

弹簧垫圈、4

‑

阀门机构、41

‑

纵向支撑件、42

‑

横向连接件、43

‑

液压油缸、44

‑

连接杆、45

‑

阀板、46

‑

限位销、47

‑

加强筋、5

‑

附着式振动器、6

‑

底盘、7

‑

储料仓、8

‑

轮轴、9

‑

速度传感器、10

‑

固态面阵雷达系统。

[0020]

具体实施方式

[0021]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0022]

请参阅图1

‑

4,本发明提供一种技术方案:一种布砟车的卸砟结构,包括剖面呈倒梯形且上下两端敞口的下料仓1、连接法兰2、和阀门机构4;下料仓1及阀门机构4为钢材焊接而成,可根据布砟车车底尺寸进行改造,改造成本低。

[0023]

下料仓1的侧壁倾斜角度可以为45

°

,下料仓1的外侧壁可以设置有加强肋条,提高结构强度。

[0024]

连接法兰2固定连接于下料仓1外侧壁的顶部,连接法兰2通过防震螺栓3安装至车体上;防震螺栓3包括螺栓本体31,螺栓本体31的表面从上至下依次套设有弹簧垫圈33和防松弹簧32,安装时,防松弹簧32位于连接法兰2的底部,弹簧垫圈33位于连接法兰2的上部。

[0025]

在本实施方式中,安装时,将防松弹簧32套设至螺栓本体31上后,将螺栓本体31向上穿过连接法兰2的安装孔,然后将弹簧垫圈33套设在螺栓本体31上,将螺栓本体31拧紧至车体底部,弹簧垫圈33位于车体底部的螺母与连接法兰2之间。

[0026]

阀门机构4包括两个相对固定连接于下料仓1底部两侧的沿水平方向分布的纵向支撑件41,两个纵向支撑件41的长度大于下料仓1底部的长度,两个纵向支撑件41之间的两端及中部均固定连接有横向连接件42,远离下料仓1一侧的横向连接件42的外侧固定连接有液压油缸43,液压油缸43的活塞杆部分可活动地贯穿至横向连接件42的内侧,液压油缸43的活塞杆端部固定连接有一连接杆44,连接杆44的另一端固定连接有一在水平方向运动的阀板45,阀板45可滑动地贯穿中部的横向连接件42,纵向支撑件41表面的上下部均沿其长度方向等距间隔开设有多个安装孔,每个安装孔内均可转动地嵌套设置有限位销46,上部的多个限位销46与下部的多个限位销46之间形成供阀板45运动的空间。

[0027]

在本实施方式中,卸砟时,通过液压油缸43伸缩带动连接杆44运动,从而带动阀板45运动,对阀板45的位置进行调整,从而调整开合度大小,控制下料速度。通过推拉调整阀板45的位置,卸砟口开口大小与卸砟速度更趋于线性相关,更容易计算。

[0028]

进一步的,下料仓1的外侧壁上设置有附着式振动器5。

[0029]

在本实施方式中,附着式振动器5在卸砟全过程工作,防止道砟滞留和卸砟阀门卡住,下料仓1的侧壁设置了坡度,并且与附着式振动器5配合工作,便于道砟流动,防止道砟卡住,同时在振动模式下阀门开关更加灵活。

[0030]

进一步的,阀板45的前端为圆锥齿形,阀板45的底部固定连接有多个沿其运动方向分布的加强筋47。

[0031]

在本实施方式中,前端为圆锥齿形的阀板45前端更加圆滑,减少在道砟中推进的阻力,使卸砟阀门开关更灵活,不易被道砟阻挡导致无法关闭。设置的加强筋47提高了阀板

45的刚度,更加耐用不易变形损坏。

[0032]

进一步的,限位销46位于纵向支撑件41内侧部分的长度大于阀板45侧壁与纵向支撑件41之间间隙的宽度。

[0033]

在本实施方式中,上下两组限位销46之间的距离大于阀板45的厚度,使得限位销46与阀板45之间存在一定空隙,使得对阀板45进行支撑导向过程中,同时使得阀板45在运动过程中具有小幅度上下左右移动的空间,更加适合道砟环境,避免堵塞卡住。

[0034]

由于卸砟结构使用环境差,石粉多,所以不用精密机构,用限位销46代替常用的滚动轴承,不易损坏。

[0035]

如图5

‑

7所示,一种布砟车,包括上述的布砟车的卸砟结构,还包括底盘6和设置在底盘6上的储料仓7,卸砟机构设置于底盘6底部的中部且顶部与储料仓7的底部连通,卸砟机构为三个,沿底盘6的宽度方向排列且分别位于底盘6底部的两侧和中心处,卸砟机构的阀门机构4长度方向与底盘6的长度方向平行,底盘6底部的两端均设置有轮轴8,底盘6的底部与轮轴8对应的位置设置有速度传感器9,底盘6前端和后端的底部沿其宽度方向均间隔分布有三个固态面阵雷达系统10。

[0036]

轮轴8为可变向轮架,可以实现方向调整,速度传感器9的型号可以为cs.cd

‑

1,用于检测布砟车车速。

[0037]

在本实施方式中,卸砟机构沿底盘6长度方向安装,即,纵向支撑件41和液压油缸43沿底盘6长度方向分布,横向连接件42沿底盘6的宽度方向分布,底盘6采用长5.2m、宽3.1m的轨道平车,车辆承载力30t以上,基于此,下料仓1及阀门机构4的总长度为1.1m,宽度为0.9m。中部的下料仓1底口对准底盘中线,两侧下料仓1底口外边缘与底盘6外边缘对齐。

[0038]

每个卸砟机构分别对应线路中心、两侧砟肩位置,能根据左中右需求数量分别调整阀门机构4开合度卸砟,针对性更好。

[0039]

储料仓7安装于底盘6之上,呈倒梯形,上下宽与底盘6同宽,上口与底盘6同长,底端开口与三个下料仓1顶部开口连通,通过钢支撑将储料仓7固定在底盘6上。

[0040]

进一步的,中间的固态面阵雷达系统10位于底盘6宽度方向的中部,两侧的两个固态面阵雷达系统10与中部的固态面阵雷达系统10的距离均为1.25米。

[0041]

在本实施方式中,行走过程中,两侧的固态面阵雷达系统10扫描测量轨道两侧道砟,中部的固态面阵雷达系统10扫描测量道心的道砟。

[0042]

两端的固态面阵雷达系统10与外部处理系统信号连接,将扫描数据发送至外部处理系统进行处理、计算,阀门机构4与外部处理系统信号连接,由外部处理系统根据计算结构控制阀门机构4开合进行卸砟,不需要人工控制下料速度,根据缺砟数量精确卸砟,解决了人工控制卸砟导致道砟分布不均,需要大量人工匀砟的问题。

[0043]

本发明的工作原理及使用流程:本发明安装好过后,布砟车行走,底盘前端的三个固态面阵雷达系统10对道床横断面进行扫描,反馈出横断面各点距面阵雷达的距离、角度,数据传输至外部处理系统,由测量模块计算出道床断面标高,与设计断面标高对比,计算出需要单位长度轨道两侧、道心分别需要补充道砟数量,数据传输至布砟车,根据单位道砟需要数量、车辆速度计算出需要各个卸砟机构的阀门机构4的开合度,分别驱动阀板45开关调整开口大小,进行定量卸砟,卸砟后,底盘6后端的三个固态面阵雷达系统10再次进行扫描,数据由测量模块计算出道床断面标高,与设计断面标高对比,计算出单位长度实际的补充

道砟数量,将实际布砟数量与计划布砟数量进行对比修正,进行复核计算,保证卸砟量准确,卸砟量不足的区域,在布砟车返回时重新扫描进行二次补充卸砟。

[0044]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。