1.本实用新型涉及汽车零配件技术领域,具体为一种汽车轻量化后尾门装置。

背景技术:

2.汽车后尾门是指汽车的后备箱门,起到开启和关闭汽车后备箱的作用。目前的汽车后备箱尾门通常使用金属板进行钣金制成,为了保证汽车尾部结构的强度,汽车的金属钣金后尾门的质量通常较重,增加了汽车的整备质量,从而会使汽车的油耗会增加,鉴于此,我们亟需一种汽车轻量化后尾门装置。

技术实现要素:

3.本实用新型的目的在于提供一种汽车轻量化后尾门装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种汽车轻量化后尾门装置,包括金属外板,所述金属外板的底面上贴附有支撑内层,所述支撑内层的顶面上开设有若干呈通透状的通窗,所述支撑内层底面的折弯处一体成型有若干凸筋,所述凸筋中开设有安装槽,所述安装槽中嵌设有筋板,所述支撑内层顶部的内壁位置处紧密粘接有横向支撑管和若干纵向支撑管,所述支撑内层底面的前端边缘处紧密粘接有边管,支撑内层的底面上紧密粘接有内饰层。

6.优选的,所述金属外板后端的左右两侧底部拐角处均紧密焊接有铰臂。

7.优选的,所述支撑内层为塑料材料制成,所述金属外板与所述支撑内层紧密贴合并粘接固定。

8.优选的,所述横向支撑管和所述纵向支撑管以及边管均为空心的管状结构,所述横向支撑管、所述纵向支撑管和所述边管均与所述支撑内层紧密贴合。

9.优选的,所述支撑内层后端的左右两侧拐角处均开设有避空槽,所述铰臂从所述避空槽中穿过。

10.优选的,所述筋板、横向支撑管、所述纵向支撑管和所述边管均为碳纤维材料制成。

11.优选的,所述内饰层使用pu材料制成,所述内饰层与所述支撑内层的底面紧密贴合。

12.与现有技术相比,本实用新型的有益效果是:

13.该汽车轻量化后尾门装置,通过设置在金属外板上的支撑内层并将支撑内层使用通窗和通槽进行镂空,同时在支撑内层上固定有横向支撑管、纵向支撑管和边管,使得该后尾门整体轻量化的同时增加了结构强度,减少汽车质量的同时具有安全性。

附图说明

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的整体结构底面示意图;

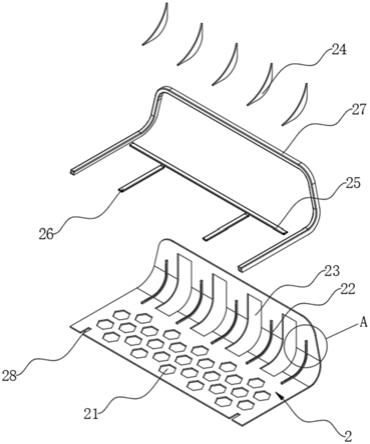

16.图3为本实用新型的整体结构爆炸图;

17.图4为本实用新型中支撑内层的爆炸图;

18.图5为本实用新型中a处的放大图。

19.图中各个称号的意义为:

20.1、金属外板;11、铰臂;2、支撑内层;21、通窗;22、凸筋;221、安装槽;23、通槽;24、筋板;25、横向支撑管;26、纵向支撑管;27、边管;28、避空槽;3、内饰层。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“前”、“后”、“左”、“右”、“顶”、“底”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.此外,术语“若干”的含义是两个或两个以上,除非另有明确具体的限定。

24.请参阅图1-图5,本实用新型提供一种技术方案:

25.一种汽车轻量化后尾门装置,包括金属外板1,金属外板1为金属薄板制成,金属外板1后端的左右两侧底部拐角处均紧密焊接有铰臂11,使金属外板1通过铰臂11与汽车铰接,达到开启和关闭金属外板1的目的。

26.本实施例中,金属外板1的底面上贴附有支撑内层2,支撑内层2为塑料材料制成,金属外板1与支撑内层2紧密贴合并粘接固定,支撑内层2的顶面上开设有若干呈通透状的通窗21,使横向支撑管25支撑内层2被通窗21镂空,支撑内层2底面的折弯处一体成型有若干凸筋22,凸筋22中开设有安装槽221,安装槽221中嵌设有筋板24,使支撑内层2与金属外板1整体结构的折弯处被筋板24支撑,增加了汽车后尾门的整体结构强度。

27.具体的,支撑内层2顶部的内壁位置处紧密粘接有横向支撑管25和若干纵向支撑管26,支撑内层2底面的前端边缘处紧密粘接有边管27,横向支撑管25和纵向支撑管26以及边管27均为空心的管状结构,横向支撑管25、纵向支撑管26和边管27均与支撑内层2紧密贴合,在横向支撑管25、纵向支撑管26以及边管27的支撑下,可增加该汽车后尾门的结构强度。

28.进一步的,支撑内层2后端的左右两侧拐角处均开设有避空槽28,铰臂11从避空槽28中穿过,防止汽车后尾门在开启和关闭时,铰臂11触碰到支撑内层2。

29.此外,筋板24、横向支撑管25、纵向支撑管26和边管27均为碳纤维材料制成,使筋板24、横向支撑管25、纵向支撑管26以及边管27能够轻量化的同时具有较高的结构强度,从而能够使汽车后尾门整体轻量化的同时使得汽车后尾门的结构强度较高。

30.值得注意的是,支撑内层2的底面上紧密粘接有内饰层3,内饰层3使用pu材料制成,内饰层3与支撑内层2的底面紧密贴合,pu制成的内饰层3具有一定的吸音效果且本身重

量较轻,防止汽车后尾门整体质量过于加重。

31.本实施例的汽车轻量化后尾门装置在使用时,首先将汽车后尾门使用较薄的金属外板1与镂空的支撑内层2结合的方式替代传统厚重金属钣金,使得汽车尾门的整体质量降低,使得汽车尾门能够被轻量化,从而减少了汽车的整备质量,然后在汽车尾门的折弯处安装的筋板24则加强了汽车尾门折弯处的结构强度,最后设置的横向支撑管25、纵向支撑管26和边管27则进一步增加了汽车尾门的结构强度,防止汽车尾门轻易发生变形,使得汽车尾门轻量化的同时具有一定的结构强度。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种汽车轻量化后尾门装置,包括金属外板(1),其特征在于:所述金属外板(1)的底面上贴附有支撑内层(2),所述支撑内层(2)的顶面上开设有若干呈通透状的通窗(21),所述支撑内层(2)底面的折弯处一体成型有若干凸筋(22),所述凸筋(22)中开设有安装槽(221),所述安装槽(221)中嵌设有筋板(24),所述支撑内层(2)顶部的内壁位置处紧密粘接有横向支撑管(25)和若干纵向支撑管(26),所述支撑内层(2)底面的前端边缘处紧密粘接有边管(27),支撑内层(2)的底面上紧密粘接有内饰层(3)。2.根据权利要求1所述的汽车轻量化后尾门装置,其特征在于:所述金属外板(1)后端的左右两侧底部拐角处均紧密焊接有铰臂(11)。3.根据权利要求1所述的汽车轻量化后尾门装置,其特征在于:所述支撑内层(2)为塑料材料制成,所述金属外板(1)与所述支撑内层(2)紧密贴合并粘接固定。4.根据权利要求1所述的汽车轻量化后尾门装置,其特征在于:所述横向支撑管(25)和所述纵向支撑管(26)以及边管(27)均为空心的管状结构,所述横向支撑管(25)、所述纵向支撑管(26)和所述边管(27)均与所述支撑内层(2)紧密贴合。5.根据权利要求2所述的汽车轻量化后尾门装置,其特征在于:所述支撑内层(2)后端的左右两侧拐角处均开设有避空槽(28),所述铰臂(11)从所述避空槽(28)中穿过。6.根据权利要求1所述的汽车轻量化后尾门装置,其特征在于:所述筋板(24)、横向支撑管(25)、所述纵向支撑管(26)和所述边管(27)均为碳纤维材料制成。7.根据权利要求1所述的汽车轻量化后尾门装置,其特征在于:所述内饰层(3)使用pu材料制成,所述内饰层(3)与所述支撑内层(2)的底面紧密贴合。

技术总结

本实用新型涉及汽车零配件技术领域,具体为一种汽车轻量化后尾门装置,包括金属外板,金属外板上固定有支撑内层,支撑内层上开设有若干通窗,支撑内层的折弯处安装有若干筋板,支撑内层顶部的内壁位置处紧密粘接有横向支撑管和若干纵向支撑管,支撑内层底面的前端边缘处紧密粘接有边管,支撑内层的底面上紧密粘接有内饰层。该汽车轻量化后尾门装置,通过设置在金属外板上的支撑内层并将支撑内层使用通窗和通槽进行镂空,同时在支撑内层上固定有横向支撑管、纵向支撑管和边管,使得该后尾门整体轻量化的同时增加了结构强度,减少汽车质量的同时具有安全性。量的同时具有安全性。量的同时具有安全性。

技术研发人员:陶恩树 王勇 周思明

受保护的技术使用者:恩永(北京)科技股份有限公司

技术研发日:2021.09.09

技术公布日:2022/2/7