1.本实用新型涉及玻璃生产技术领域,特别是涉及一种马蹄焰玻璃窑炉和包括该玻璃窑炉的浮法玻璃生产系统。

背景技术:

2.现有的马蹄焰玻璃窑炉按玻璃液的流动方向,包括依次设置的烟道、蓄热室、两个小炉、熔化池和冷却池。熔化池的上游侧依次连接小炉、蓄热室(内设有格子砖)和烟道;下游侧(与小炉连接的一侧相对)与冷却池相连。两个小炉(在熔化池的宽度方向上并排设两个,即左侧和右侧各一个)均设在熔化池上游的侧壁上。蓄热室的内部沿玻璃液的流动方向分隔为左右两个侧室,左右两个侧室分别与左右两侧的小炉连通。熔化池与冷却池共用一个侧面,共用的侧面底部设有一流液洞,以使熔化的玻璃液从熔化池流入冷却池中。

3.该玻璃窑炉的工作原理为:助燃空气从蓄热室左侧室靠近烟道一侧的底部进入蓄热室与左侧室内的格子砖进行热交换,使助燃空气的温度升高,然后从左侧室靠近小炉一侧的顶部排出至左侧小炉;助燃空气与在左侧小炉的喷火口处设置的燃烧喷枪喷出的燃料混合并燃烧,燃烧产生的热量用来加热熔化池内的玻璃配合料使其熔化成为玻璃液。与此同时,燃料燃烧产生的烟气从右侧的小炉排出,由右侧蓄热室右侧室的底部进入右侧室,与格子砖进行热交换,烟气中的热量被格子砖吸收,烟气温度降低并从右侧室靠近烟道一侧的上部进入烟道排出。两个小炉每隔一段时间换向一次(即:进助燃空气的小炉每隔一段时间换成排烟气的,排烟气的小炉每隔一段时间换成进助燃空气的;同样的,进助燃空气的左侧室每隔一段时间换成排烟气的,排烟气的右侧室每隔一段时间换成进助燃空气的),直至熔化池中的玻璃液符合要求后经流液洞流入冷却池内。

4.现有的马蹄焰玻璃窑炉日熔化量基本在100-250t/d(吨/天)之间;受日熔化量规模的限制,马蹄焰玻璃窑炉基本只能用于生产玻璃瓶、玻璃器皿及压延法玻璃的生产,很少用于浮法玻璃的生产。

5.马蹄焰玻璃窑炉的日熔化量低主要是受燃料利用率低的影响。燃料利用率低有以下几个方面的原因:

6.一方面、该玻璃窑炉中蓄热室为单段式,格子砖蓄热能力有限,使得经蓄热室预热后的助燃空气温度仍较低(一般为1000℃),助燃空气与燃料混合产生的热量一部分用来加热助燃空气(有数据显示:助燃空气温度每提高100℃,与燃料混合后可多产生约5%的热量),导致用于加热玻璃液的热量减少,因此燃料的利用率低。

7.另一方面,小炉与蓄热室之间、小炉与喷火口之间、熔化池与喷火口之间多采用直缝结构砌筑,容易产生空隙,导致大量热量散失,降低燃料的利用率。不仅如此,玻璃液对流液洞的砖材侵蚀严重,流液洞位置特殊,周边位置狭小,后期维护困难,不能满足大吨位玻璃液生产的需要。

8.此外,现有每个小炉的宽度一般为2.5-3.0m,在此宽度内只能设置约3支燃烧喷枪(考虑各喷枪之间需要保持的间隔量及小炉结构的安全性)。燃烧喷枪的数量少,使得其向

窑炉内供应的燃料量较少,从而燃料燃烧产生的热量也较少,不能用来熔制大吨位的玻璃液。同时,燃料能够熔制的玻璃液体积限制了熔化池和冷却池的面积,现有马蹄焰玻璃窑炉中与小炉配合使用的熔化池尺寸(长

×

宽

×

高)一般为14.0m

×

8.0m

×

1.2m。

技术实现要素:

9.本实用新型的目的是针对现有技术中存在的技术缺陷,第一方面,提供一种可熔制大吨位玻璃液的马蹄焰玻璃窑炉,按玻璃液流动方向包括依次连接的烟道(8)、蓄热室、小炉(5)、熔化池(1)和冷却池(3);其中,所述蓄热室内设有格子砖(10),蓄热室为两段式,上游段为低温蓄热室(7),下游段为高温蓄热室(6),低温蓄热室和高温蓄热室之间由一蓄热侧壁隔开;高温蓄热室的下游侧壁与小炉5的上游侧壁相通,低温蓄热室的上游侧壁与烟道连通;所述蓄热侧壁底部设有助燃空气进口,兼作烟气出口。

10.所述熔化池与喷火口、喷火口与小炉、小炉与高温蓄热室、高温蓄热室与低温蓄热室之间均以咬砌或错台结构连接。

11.所述熔化池与冷却池之间由卡脖(2)连接,卡脖的上游端与熔化池的玻璃液出口相连,下游端与冷却池的玻璃液入口相连。

12.所述卡脖沿玻璃液流动方向依次设有深层水包(11)、吊墙(12)和搅拌器(13),深层水包和搅拌器均设在卡脖内部,吊墙沿卡脖的宽度方向横跨在卡脖侧壁的上表面。

13.所述小炉的宽度为4.0-5.5m,或4.4-5.2m。

14.每个所述小炉布置6-8支燃烧喷枪。

15.所述熔化池的尺寸为长(32.0-35.0)m

×

宽(11.5-13.5)m

×

高(1.2-1.5)m,或所述熔化池的尺寸为长(32.6-34.5)m

×

宽(12.2-13.2)m

×

高(1.25-1.4)m。

16.所述冷却池的尺寸为长(10.0-13.5)m

×

宽(7.0-9.0)m

×

高(0.9-1.2)m,或所述冷却池的尺寸为长(10.5-12.6)m

×

宽(7.0-8.3)mm

×

高(0.95-1.1)m。

17.所述卡脖的尺寸为长(5.0-7.0))m

×

宽(3.0-4.5)m

×

高(0.9-1.2)m。

18.第二方面,本实用新型提供一种浮法玻璃生产系统,包括依次连接的上述的马蹄焰玻璃窑炉、锡槽和退火窑。

19.本实用新型的马蹄焰玻璃窑炉具有大熔制规模,日熔化量约为500t/d(吨/天),该规模的熔化量可用于浮法玻璃的生产。本实用新型提供的马蹄焰玻璃窑炉中蓄热室为两段式,即一段为高温蓄热室和一段为低温蓄热室,增加了换热面积,使烟气产生的热量最大限度地存蓄在蓄热室的格子砖中,同时最大限度地将格子砖中的热量传递给助燃空气,使喷火口燃烧喷枪处的助燃空气温度达到1300℃,能大幅提高助燃空气的温度,使燃料燃烧产生更多的热量用于熔化玻璃配合料。按“助燃空气温度每提高100℃,与燃料混合后可多产生约5%的热量”算,可使燃料多产生15%的热量,提高了燃料的利用率。

20.本实用新型马蹄焰玻璃窑炉中蓄热室与每个小炉之间、熔化池与喷火口、喷火口与小炉之间采用咬砌、错台的密封结构进行连接,保证了密封性,降低了热量损耗,提高了燃料的利用率。

21.本实用新型的马蹄焰玻璃窑炉中小炉宽度较宽,能达到4.0-5.5m,在保证小炉结构安全的前提下,每个小炉喷火口处能够布置6-8支燃料喷枪,可向熔化池内提供更多的燃料并能增大火焰的覆盖面积,更多的燃料可为熔化池提供更多的热量,更多的热量可熔制

大吨位的玻璃液;火焰覆盖面积的增大可对应扩大熔化池的面积(对应地,也增大冷却池的面积),使熔化池的面积(长

×

宽)可扩大至(32.0-35.0)m

×

(11.5-13.5)m。

22.此外,本实用新型马蹄焰玻璃窑炉取消了熔化池与冷却池之间的流液洞,熔化池和冷却池不再共用一个侧面,而是由卡脖隔开,卡脖处依次设有深层水包、吊墙和搅拌器,可有效地控制玻璃液的回流量和温降,强制均化,有助于提高玻璃液的质量,使大吨位玻璃液的质量能够达到要求,保证玻璃制品的质量和成品率。

附图说明

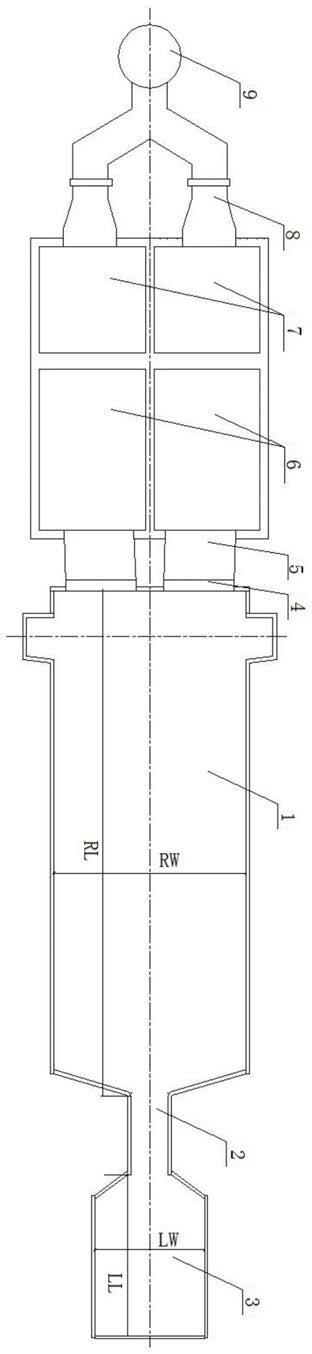

23.图1所示为本实用新型马蹄焰玻璃窑炉的俯视图;

24.图2所示为本实用新型马蹄焰玻璃窑炉的纵向剖面图;

25.图中:1、熔化池,2、卡脖,3、冷却池,4、喷火口,5、小炉,6、高温蓄热室,7、低温蓄热室,8、烟道,9、烟囱,10、格子砖,11、深层水包,12、吊墙,13、搅拌器,rl、熔化池长度,rw、熔化池宽度,rh、熔化池深度,ll、冷却池长度,lw、冷却池宽度,lh、冷却池深度。

具体实施方式

26.以下结合具体实施例,更具体地说明本实用新型的内容,并对本实用新型作进一步阐述,但这些实施例绝非对本实用新型进行限制。

27.本实用新型提供了一种可熔制大吨位玻璃液(日熔化量约500t/d)的大型马蹄焰玻璃窑炉,如图1和图2所示,按玻璃液流动方向包括依次连接的烟囱9、烟道8、低温蓄热室7、高温蓄热室6、小炉5、喷火口4、熔化池1、卡脖2和冷却池3,蓄热室中设有格子砖10。其中,

28.熔化池1的尺寸为:长度为(32.0-35.0)m,宽度为(11.5-13.5)m,深度为(1.2-1.5)m,优选,长度为(32.6-34.5)mm,宽度(12.2-13.2)mm,深度(1.25-1.4)m,该尺寸既能保证玻璃液的熔化和澄清良好,还能保护小炉的喷火口及熔化池的后端墙以减低烧损。熔化池1的尺寸需要与燃料燃烧产生的火焰的长度和宽度相配合,其长度还要保证玻璃液熔化和澄清均化的效果。由于马蹄焰玻璃窑炉的火焰呈u型,当熔化池的长度过大时,熔化池上表面只有一半被火焰覆盖,在宽度上会产生温差(即喷火一侧和排烟一侧),使配合料熔化不均匀,得到玻璃液的质量差;当熔化池的长度过短时,火焰会烧损另一个小炉的喷火口和熔化池下游端的侧壁,并且熔化池中用于澄清玻璃液的长度缩短,会导致玻璃液中气泡增多,澄清效果差,影响玻璃制品的成品率。

29.熔化池1下游的侧壁与冷却池3通过卡脖2连接。卡脖2为上方敞口的槽状结构,卡脖2的一端与熔化池1的玻璃液出口相连,另一端与冷却池3的玻璃液入口相连,卡脖的尺寸取决于熔化池1和冷却池3的尺寸,最终确定为:长度为(5.0-7.0)m,宽度为(3.0-4.5)m,深度为(0.9-1.2)m,优选,长度为(5.3-7.0)m,宽度(3.4-4.5)m,深度(0.95-1.1)m。卡脖2中沿玻璃液流动方向,依次设有深层水包11、吊墙12和搅拌器13。即:卡脖2上游(以玻璃液流入的方向为上游)的内部设有深层水包11,通过上下调节其浸入玻璃液中的深度,可有效控制玻璃液向熔化池的回流量,从而减少因回流的玻璃液在熔化池中被重新加热而引发的热损耗。深层水包11,还可有效控制玻璃液向冷却池流入的量,加快玻璃液降温,避免持续不断流入的玻璃液影响冷却池内玻璃液的温度,减轻冷却池的负担;例如,深层水包11在玻璃液中浸入得越深,将熔化池的玻璃液出口阻挡得越严,流入冷却池的玻璃液也越少,对冷却池

内玻璃液的温度影响也越低。卡脖2中游的上部设有吊墙12,吊墙12沿卡脖2的宽度方向横跨在卡脖2的上表面(即槽侧壁的上表面),以将熔化池1和冷却池3的上部空间隔开,从而降低熔化池1与冷却池3上部空间的气流流通,减少熔化池和冷却池上部空间的气流对玻璃液温度的影响。卡脖2的下游内部设有搅拌器13,用来搅拌玻璃液,对进入冷却池的玻璃液进行强制均化,以提高玻璃液的质量,从而提高玻璃制品的质量和成品率。

30.由于熔化池1扩大了尺寸,为了适应大吨位玻璃液的冷却,冷却池3的结构和尺寸也进行了适应性地调整,长度为(10.0-13.5)m,宽度为(7.0-9.0)m,深度为(0.9-1.2)mm,优选,长度(10.5-12.6)mm,宽度(7.0-8.3)m,深度为(0.95-1.1)m,该尺寸既有利于玻璃的均化,提高玻璃液的质量,又能满足锡槽对浮法成型温度的要求。

31.熔化池1上游侧壁与小炉5相连。小炉沿熔化池的宽度方向并排设有两个,在图1所在纸面左侧的小炉为左侧小炉,在图1所在纸面右侧的小炉为右侧小炉。小炉5的喷火口4处布置若干燃烧喷枪,且均朝向熔化池1。小炉的宽度为(4.0-5.5)m,优选(4.4-5.2)m。在喷火口4处可布置6-8支燃烧喷枪,为熔化池1提供更多的热量,以实现大吨位玻璃液的熔制。相比现有的小炉,本技术的小炉5能够为熔化池1多提供至少一倍的燃料量,即:能用于熔制现有玻璃窑炉至少2倍的玻璃液。同时熔化池1与喷火口4、喷火口4与小炉5之间均采用咬砌结构连接,以增强密封性,降低因密封性不足导致的热量损耗。

32.小炉5上游的侧壁与蓄热室相连。为提高换热效率,蓄热室为两段式,上游段为低温蓄热室7,下游段为高温蓄热室6(仍以玻璃液的流入方向为上游,流出方向为下游)。低温蓄热室7和高温蓄热室6的内部均沿玻璃液的流动方向分割为左右对称的两个侧室(以图1所在纸面的左侧为左侧室,以图1所在纸面的右侧为右侧室)。左右两侧小炉上游的侧壁分别与高温蓄热室6左右侧室下游的侧壁相通。高温蓄热室6左右侧室上游的侧壁分别连接低温蓄热室7左右侧室下游的侧壁(也可以共用一个侧壁)。低温蓄热室7左右侧室上游的侧壁分别与烟道8的下游相通,烟道8的上游与烟囱9相连。即:烟囱9、烟道8、低温蓄热室7、高温蓄热室6、小炉5、熔化池1、卡脖2、冷却池3呈一条直线分布且依次连接。高温蓄热室6和低温蓄热室7内部均设有格子砖10。高温蓄热室6左右侧室与小炉5连接的侧壁上部均设有烟气入口(兼做助燃空气出口);高温蓄热室6左右侧室与低温蓄热室7连接的侧壁底部均设有烟气出口(兼做助燃空气入口);低温蓄热室7左右侧室与烟道8连接的侧壁上部均设有烟气出口(兼做助燃空气入口)。从喷火口4吸入的烟气依次经左侧(或右侧)小炉5进入高温蓄热室6的左侧室(或右侧室),再经烟气出口进入低温蓄热室7的左侧室(或右侧室),又经烟气出口依次进入烟道8和烟囱9,最后排出;在这一过程中,烟气中的热量被蓄热室左侧室(或右侧室)中的格子砖10吸收并存蓄下来。助燃空气经助燃空气入口进入低温蓄热室7的右侧室(或左侧室),再经助燃空气出口依次进入高温蓄热室8的右侧室(或左侧室)和右侧(或左侧)小炉5,最后在喷火口4处与燃料混合,为燃料燃烧助燃;助燃空气在蓄热室流动的过程中,吸收了存蓄在格子砖10中的热量,使得到达小炉喷火口4处的助燃空气温度达到1300℃。相对于单段式的蓄热室,两段式蓄热室气体流动路程较长,增大了换热面积,使得换热效率更高,最终助燃空气的温度也得以提高。小炉5与蓄热室之间、高温蓄热室6与低温蓄热室7之间均采用咬砌结构连接,以增强密封性,降低因密封性不足导致的热量损耗。

33.用上述马蹄焰玻璃窑炉熔化玻璃配合料,具体包括以下步骤:

34.1、玻璃配合料投入熔化池1内,助燃空气依次经低温蓄热室7、高温蓄热室6的格子

砖10预热,然后进入其中一个小炉5并到达喷火口4,再与燃料混合,燃料燃烧产生的火焰喷入熔化池1内,燃料燃烧产生的热量使熔化池1内的玻璃配合料熔化,形成玻璃液。

35.2、玻璃液在熔化池1的下游澄清、均化后经卡脖2流入冷却池3进行冷却,然后排出至锡槽进行浮法成型。

36.3、燃烧产生的烟气经另一个小炉5的喷火口4依次进入小炉5、高温蓄热室6和低温蓄热室7,烟气中的热量被格子砖10回收,然后烟气依次排至烟道8和烟囱9,最后排出。

37.用本实用新型的马蹄焰玻璃窑炉熔化玻璃配合料,日熔化量配合料量约为500t,实现了大吨位玻璃液的熔制且运行情况良好。

38.在此基础上,本实用新型还提供了一种浮法玻璃生产系统,包括依次连接的上述马蹄焰玻璃窑炉、锡槽和退火窑等。上述马蹄焰玻璃窑炉冷却池3中的玻璃液温度符合锡槽浮法成型要求时,排出玻璃液至锡槽内进行浮法成型,再经退火窑退火等步骤得到最终的玻璃原片。

39.以上所述仅是本实用新型的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的内容。