1.本发明涉及电缆领域,具体涉及一种应用于耐高温电缆芯的环氧树脂复合材料。

背景技术:

2.目前,随着经济的发展,输电业的弊端也日益凸现出来,输电线路已不堪承受传输容量快速扩容的需求,由于过负荷造成的停电、断电故障频频发生,电力传输成为电力工业发展的“瓶颈”,各国均在研究新型架空输电路用导线,以取代传统的钢芯铝绞线,碳纤维复合芯导线由此应运而生。碳纤维复合芯电缆是传统钢芯铝绞电缆的更新换代产品,这种电缆具有一系列优异性能,是电缆的高端产品。

3.传统的碳纤维复合材料电缆芯结构为内部碳纤维与环氧树脂复合材料制成的承重芯,外部为玻璃纤维与环氧树脂复合物制成的保护层。环氧树脂具有优异的粘结性、成型加工性能、电气绝缘性能以及优异的力学性能,在与碳纤维复合形成电缆芯结构后,能够表现出较好的力学性能、抗疲劳、耐腐蚀等性能,但由于环氧树脂本身韧性差、耐高温性差和耐候性差,从而使制备得到的碳纤维复合材料电缆芯脆性大,且在高温环境下的力学性能、电学性能等下降显著。

技术实现要素:

4.针对现有技术中存在的传统的碳纤维复合材料电缆芯脆性大,且在高温环境下的力学性能、电学性能等下降显著问题,本发明的目的是提供一种应用于耐高温电缆芯的环氧树脂复合材料。

5.本发明的目的采用以下技术方案来实现:

6.一种应用于耐高温电缆芯的环氧树脂复合材料,按照重量份数计算,包括以下成分:

7.100份环氧树脂、5~12份有机活性氧化钪、2~4份邻苯二甲酸二辛酯、3~10份活性稀释剂和20~50份固化剂。

8.优选地,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、酚醛型环氧树脂中的一种。

9.优选地,所述活性稀释剂为正丁基缩水甘油醚、亚烷基缩水甘油醚、1,4-丁二醇二缩水甘油醚、乙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚中的至少一种。

10.优选地,所述固化剂为酸酐类固化剂或胺类固化剂。

11.优选地,所述有机活性氧化钪是使用含有环氧基的呋喃化合物与活性氧化钪复合反应后得到。

12.优选地,所述含有环氧基的呋喃化合物的制备过程为:

13.称取环氧溴丙烷与呋喃二甲醇混合,再加入相转移催化剂,混合均匀后,升温至60~80℃,在搅拌条件下反应3~6h,降温至室温后,逐滴加入质量分数为45%~65%的碱液,分散均匀后,使用有机相对反应液进行萃取处理,并将收集得到的有机层使用蒸馏水洗涤

至少三次,减压干燥后,得到含有环氧基的呋喃化合物;其中,环氧溴丙烷、呋喃二甲醇与碱液的质量比为1.3~1.6:0.2~0.4:1,相转移催化剂的加入量为环氧溴丙烷质量的1%~2%。

14.优选地,所述相转移催化剂为氯化四丁基铵、溴化四丁基铵、苄基三乙基氯化铵、十二烷基三甲基氯化铵中的一种。

15.优选地,所述碱液为氢氧化钠的水溶液或氢氧化钾的水溶液。

16.优选地,所述萃取处理采用的有机相为二氯甲烷、三氯甲烷、甲苯中的一种。

17.优选地,所述活性氧化钪的制备过程为:

18.p1.称取硝酸钪、三水合醋酸钠与聚乙二醇混合至去离子水中,搅拌均匀后,加入六亚甲基四胺,倒入反应釜内,将反应釜置于100~120℃的条件下处理18~24h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用蒸馏水冲洗至少三次,减压干燥,得到羟基氧化钪;其中,硝酸钪、三水合醋酸钠、聚乙二醇、六亚甲基四胺与去离子水的质量比为2.3~2.6:0.4~0.45:0.3~0.5:1:8~10;

19.p2.称取5-氨基水杨酸与二甲基亚砜混合,完全溶解后,加入羟基氧化钪,倒入反应釜内,将反应釜置于160~200℃的条件下处理8~12h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用60~80℃的热水冲洗至少三次,减压干燥,得到活性氧化钪;其中,5-氨基水杨酸、羟基氧化钪与二甲基亚砜的质量比为1.35~1.72:1:8~10。

20.优选地,所述有机活性氧化钪的制备过程为:

21.称取含有环氧基的呋喃化合物溶于有机溶剂中,再加入活性氧化钪,在室温下搅拌处理0.3~0.5h,减压除去溶剂后,置于烘箱中,升温至55~120℃,处理10~12h,粉碎成纳米颗粒,得到有机活性氧化钪;其中,含有环氧基的呋喃化合物、活性氧化钪与有机溶剂的质量比为0.2~0.6:1:8~10。

22.优选地,所述有机溶剂为三氯甲烷、二氯甲烷、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种。

23.优选地,所述在烘箱中升温的过程分为三个阶段:第一阶段升温至55~65℃,保温处理2~4h;第二阶段升温至85~100℃,保温处理2~4h;第三阶段升温至120℃,保温处理4~6h。

24.优选地,所述有机活性氧化钪的粒径为200~500nm。

25.优选地,所述应用于耐高温电缆芯的环氧树脂复合材料的制备方法为:

26.步骤1.按量称取环氧树脂、有机活性氧化钪和邻苯二甲酸二辛酯至混合机中混合均匀,升温至80~100℃处理0.2~0.5h后,得到环氧树脂第一混合物;

27.步骤2.按量称取活性稀释剂加入至环氧树脂第一混合物中,继续在80~100℃条件下处理0.2~0.5h,降温至室温,得到环氧树脂第二混合物;

28.步骤3.按量称取固化剂与环氧树脂第二混合物在50℃~80℃条件下混合,得到应用于耐高温电缆芯的环氧树脂复合材料。

29.本发明的有益效果为:

30.本发明所制备得到的环氧树脂复合材料具有优异的粘结性、成型加工性能、电气绝缘性能以及力学性能,相比较于常规的环氧树脂材料,其在韧性方面和耐高温方面得到较大提升,耐候性也得到了提升。

31.本发明加入的邻苯二甲酸二辛酯是作为环氧树脂增塑剂使用,而本发明通过实验发现加入的有机活性氧化钪具有一定的增塑作用,能够减少邻苯二甲酸二辛酯的加入量,从而使得在较少增塑剂的添加下,环氧树脂仍然能够保持较好的韧性。

32.本发明公开了一种应用于耐高温电缆芯的环氧树脂复合材料,该环氧复合材料使用的是在环氧树脂的基础上加入了有机活性氧化钪进行改性处理,最终得到的产物改善了环氧树脂在应用过程中出现的脆性大以及高温环境下的力学性能、电学性能下降显著的问题,因此将其应用于电缆芯材料中后能够有更好的表现。

具体实施方式

33.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

34.本发明所制备的有机活性氧化钪是采用含有环氧基的呋喃化合物与活性氧化钪复合反应得到。含有环氧基的呋喃化合物是通过含有环氧基团的环氧溴丙烷与呋喃基化合物呋喃二甲醇反应后得到,含氧基团本身与环氧树脂具有很好的相容性和结合性,且能够为后续的进一步反应做准备,呋喃基化合物属于典型的芳香性结构,具有较高的玻璃化转变温度,本技术将其两者结合反应生成含有环氧基的呋喃化合物。

35.活性氧化钪是通过使用钪盐制备得到羟基氧化钪,之后使用5-氨基水杨酸与羟基氧化钪溶剂热(二甲基亚砜)复合,5-氨基水杨酸含有羧基和氨基,两者在高温下都能够与羟基氧化钪上的羟基发生结合反应,同时5-氨基水杨酸的加入是过量的,每个羟基基团与5-氨基水杨酸的一个基团结合后会留下另外一个活性基团,因此最终得到的羟基氧化钪的表面含有大量且丰富的羧基和/或氨基基团。

36.有机活性氧化钪是通过使用含有环氧基的呋喃化合物与活性氧化钪结合反应,通过三个阶段升温,使活性氧化钪中的羧基和/或氨基基团进攻含有环氧基的呋喃化合物中的环氧基团,从而使得环氧基团开环,结合形成表面含有丰富基团的氧化钪复合物。

37.下面结合以下实施例对本发明作进一步描述。

38.实施例1

39.一种应用于耐高温电缆芯的环氧树脂复合材料,按照重量份数计算,包括以下成分:

40.100份双酚a型环氧树脂、8份有机活性氧化钪、3份邻苯二甲酸二辛酯、6份正丁基缩水甘油醚和35份酸酐类固化剂。

41.有机活性氧化钪是使用含有环氧基的呋喃化合物与活性氧化钪复合反应后得到,制备过程如下:

42.(1)含有环氧基的呋喃化合物的制备过程为:

43.称取环氧溴丙烷与呋喃二甲醇混合,再加入氯化四丁基铵,混合均匀后,升温至70℃,在搅拌条件下反应4h,降温至室温后,逐滴加入质量分数为55%的氢氧化钠的水溶液,分散均匀后,使用二氯甲烷对反应液进行萃取处理,并将收集得到的有机层使用蒸馏水洗涤至少三次,减压干燥后,得到含有环氧基的呋喃化合物;其中,环氧溴丙烷、呋喃二甲醇与氢氧化钠的水溶液的质量比为1.5:0.3:1,氯化四丁基铵的加入量为环氧溴丙烷质量的

1.5%。

44.(2)活性氧化钪的制备过程为:

45.p1.称取硝酸钪、三水合醋酸钠与聚乙二醇混合至去离子水中,搅拌均匀后,加入六亚甲基四胺,倒入反应釜内,将反应釜置于110℃的条件下处理20h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用蒸馏水冲洗至少三次,减压干燥,得到羟基氧化钪;其中,硝酸钪、三水合醋酸钠、聚乙二醇、六亚甲基四胺与去离子水的质量比为2.4:0.42:0.4:1:9;

46.p2.称取5-氨基水杨酸与二甲基亚砜混合,完全溶解后,加入羟基氧化钪,倒入反应釜内,将反应釜置于180℃的条件下处理10h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用60~80℃的热水冲洗至少三次,减压干燥,得到活性氧化钪;其中,5-氨基水杨酸、羟基氧化钪与二甲基亚砜的质量比为1.56:1:9。

47.(3)有机活性氧化钪的制备过程为:

48.称取含有环氧基的呋喃化合物溶于三氯甲烷中,再加入活性氧化钪,在室温下搅拌处理0.4h,减压除去溶剂后,置于烘箱中,第一阶段升温至60℃,保温处理3h,第二阶段升温至95℃,保温处理3h,第三阶段升温至120℃,保温处理5h,冷却后,粉碎成纳米颗粒,得到粒径为200~500nm的有机活性氧化钪;其中,含有环氧基的呋喃化合物、活性氧化钪与三氯甲烷的质量比为0.4:1:9。

49.上述应用于耐高温电缆芯的环氧树脂复合材料的制备方法为:

50.步骤1.按量称取双酚a型环氧树脂、有机活性氧化钪和邻苯二甲酸二辛酯至混合机中混合均匀,升温至90℃处理0.3h后,得到环氧树脂第一混合物;

51.步骤2.按量称取正丁基缩水甘油醚加入至环氧树脂第一混合物中,继续在90℃条件下处理0.4h,降温至室温,得到环氧树脂第二混合物;

52.步骤3.按量称取酸酐类固化剂与环氧树脂第二混合物在50℃~80℃条件下混合,得到应用于耐高温电缆芯的环氧树脂复合材料。

53.实施例2

54.一种应用于耐高温电缆芯的环氧树脂复合材料,按照重量份数计算,包括以下成分:

55.100份双酚f型环氧树脂、5份有机活性氧化钪、2份邻苯二甲酸二辛酯、3份亚烷基缩水甘油醚和20份胺类固化剂。

56.有机活性氧化钪是使用含有环氧基的呋喃化合物与活性氧化钪复合反应后得到,制备过程如下:

57.(1)含有环氧基的呋喃化合物的制备过程为:

58.称取环氧溴丙烷与呋喃二甲醇混合,再加入溴化四丁基铵,混合均匀后,升温至60℃,在搅拌条件下反应3h,降温至室温后,逐滴加入质量分数为45%的氢氧化钾的水溶液,分散均匀后,使用三氯甲烷对反应液进行萃取处理,并将收集得到的有机层使用蒸馏水洗涤至少三次,减压干燥后,得到含有环氧基的呋喃化合物;其中,环氧溴丙烷、呋喃二甲醇与氢氧化钾的水溶液的质量比为1.3:0.2:1,溴化四丁基铵的加入量为环氧溴丙烷质量的1%。

59.(2)活性氧化钪的制备过程为:

60.p1.称取硝酸钪、三水合醋酸钠与聚乙二醇混合至去离子水中,搅拌均匀后,加入六亚甲基四胺,倒入反应釜内,将反应釜置于100℃的条件下处理18h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用蒸馏水冲洗至少三次,减压干燥,得到羟基氧化钪;其中,硝酸钪、三水合醋酸钠、聚乙二醇、六亚甲基四胺与去离子水的质量比为2.3:0.4:0.3:1:8;

61.p2.称取5-氨基水杨酸与二甲基亚砜混合,完全溶解后,加入羟基氧化钪,倒入反应釜内,将反应釜置于160℃的条件下处理8h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用60~80℃的热水冲洗至少三次,减压干燥,得到活性氧化钪;其中,5-氨基水杨酸、羟基氧化钪与二甲基亚砜的质量比为1.35:1:8。

62.(3)有机活性氧化钪的制备过程为:

63.称取含有环氧基的呋喃化合物溶于二氯甲烷中,再加入活性氧化钪,在室温下搅拌处理0.3h,减压除去溶剂后,置于烘箱中,第一阶段升温至55℃,保温处理4h,第二阶段升温至85℃,保温处理4h,第三阶段升温至120℃,保温处理4h,冷却后,粉碎成纳米颗粒,得到粒径为200~500nm的有机活性氧化钪;其中,含有环氧基的呋喃化合物、活性氧化钪与二氯甲烷的质量比为0.2:1:8。

64.上述应用于耐高温电缆芯的环氧树脂复合材料的制备方法为:

65.步骤1.按量称取双酚f型环氧树脂、有机活性氧化钪和邻苯二甲酸二辛酯至混合机中混合均匀,升温至80℃处理0.5h后,得到环氧树脂第一混合物;

66.步骤2.按量称取亚烷基缩水甘油醚加入至环氧树脂第一混合物中,继续在80℃条件下处理0.5h,降温至室温,得到环氧树脂第二混合物;

67.步骤3.按量称取胺类固化剂与环氧树脂第二混合物在50℃~80℃条件下混合,得到应用于耐高温电缆芯的环氧树脂复合材料。

68.实施例3

69.一种应用于耐高温电缆芯的环氧树脂复合材料,按照重量份数计算,包括以下成分:

70.100份酚醛型环氧树脂、12份有机活性氧化钪、4份邻苯二甲酸二辛酯、10份1,4-丁二醇二缩水甘油醚和50份酸酐类固化剂。

71.有机活性氧化钪是使用含有环氧基的呋喃化合物与活性氧化钪复合反应后得到,制备过程如下:

72.(1)含有环氧基的呋喃化合物的制备过程为:

73.称取环氧溴丙烷与呋喃二甲醇混合,再加入苄基三乙基氯化铵,混合均匀后,升温至80℃,在搅拌条件下反应6h,降温至室温后,逐滴加入质量分数为65%的氢氧化钠的水溶液,分散均匀后,使用甲苯对反应液进行萃取处理,并将收集得到的有机层使用蒸馏水洗涤至少三次,减压干燥后,得到含有环氧基的呋喃化合物;其中,环氧溴丙烷、呋喃二甲醇与氢氧化钠的水溶液的质量比为1.6:0.4:1,苄基三乙基氯化铵的加入量为环氧溴丙烷质量的2%。

74.(2)活性氧化钪的制备过程为:

75.p1.称取硝酸钪、三水合醋酸钠与聚乙二醇混合至去离子水中,搅拌均匀后,加入六亚甲基四胺,倒入反应釜内,将反应釜置于120℃的条件下处理24h,待反应釜冷却后,倒

出反应液并过滤收集固体,将收集的固体使用蒸馏水冲洗至少三次,减压干燥,得到羟基氧化钪;其中,硝酸钪、三水合醋酸钠、聚乙二醇、六亚甲基四胺与去离子水的质量比为2.6:0.45:0.5:1:10;

76.p2.称取5-氨基水杨酸与二甲基亚砜混合,完全溶解后,加入羟基氧化钪,倒入反应釜内,将反应釜置于200℃的条件下处理12h,待反应釜冷却后,倒出反应液并过滤收集固体,将收集的固体使用60~80℃的热水冲洗至少三次,减压干燥,得到活性氧化钪;其中,5-氨基水杨酸、羟基氧化钪与二甲基亚砜的质量比为1.72:1:10。

77.(3)有机活性氧化钪的制备过程为:

78.称取含有环氧基的呋喃化合物溶于n,n-二甲基甲酰胺中,再加入活性氧化钪,在室温下搅拌处理0.5h,减压除去溶剂后,置于烘箱中,第一阶段升温至65℃,保温处理2h,第二阶段升温至100℃,保温处理2h,第三阶段升温至120℃,保温处理6h,冷却后,粉碎成纳米颗粒,得到粒径为200~500nm的有机活性氧化钪;其中,含有环氧基的呋喃化合物、活性氧化钪与n,n-二甲基甲酰胺的质量比为0.6:1:10。

79.上述应用于耐高温电缆芯的环氧树脂复合材料的制备方法为:

80.步骤1.按量称取酚醛型环氧树脂、有机活性氧化钪和邻苯二甲酸二辛酯至混合机中混合均匀,升温至100℃处理0.2h后,得到环氧树脂第一混合物;

81.步骤2.按量称取1,4-丁二醇二缩水甘油醚加入至环氧树脂第一混合物中,继续在100℃条件下处理0.2h,降温至室温,得到环氧树脂第二混合物;

82.步骤3.按量称取酸酐类固化剂与环氧树脂第二混合物在50℃~80℃条件下混合,得到应用于耐高温电缆芯的环氧树脂复合材料。

83.对比例

84.一种应用于耐高温电缆芯的环氧树脂复合材料,按照重量份数计算,包括以下成分:

85.100份双酚a型环氧树脂、8份氧化钪、3份邻苯二甲酸二辛酯、6份正丁基缩水甘油醚和35份酸酐类固化剂。

86.上述应用于耐高温电缆芯的环氧树脂复合材料的制备方法为:

87.步骤1.按量称取双酚a型环氧树脂、氧化钪和邻苯二甲酸二辛酯至混合机中混合均匀,升温至90℃处理0.3h后,得到环氧树脂第一混合物;

88.步骤2.按量称取正丁基缩水甘油醚加入至环氧树脂第一混合物中,继续在90℃条件下处理0.4h,降温至室温,得到环氧树脂第二混合物;

89.步骤3.按量称取酸酐类固化剂与环氧树脂第二混合物在50℃~80℃条件下混合,得到应用于耐高温电缆芯的环氧树脂复合材料。

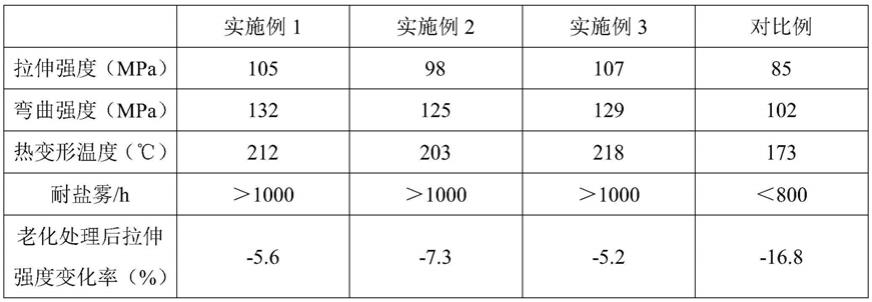

90.为了更加清楚地表达本发明,本发明还对实施例1~3以及对比例制备得到的环氧树脂复合材料置于110~120℃条件下固化处理2h,之后进行相关检测,拉伸强度是根据标准gb/t2568-1995进行检测,弯曲强度是根据标准gb/t 2570-1995进行检测,盐雾处理是采用gb/t1771-2007的方法进行处理,老化处理是采用uv-b紫外线荧光灯管按照gb/t 16422.3-2014的方法处理:紫外波长340nm,紫外强度0.75w/m2。

91.结果如表1所示。

92.表1环氧树脂复合材料的性能检测

[0093][0094]

可知,本发明实施例1~3制备的环氧树脂复合材料具有更好的力学强度(拉伸强度)和韧性(弯曲强度);常规的环氧树脂的热变形温度只有150℃左右,而本发明制备的环氧树脂复合材料的热变形温度达到了200℃以上,说明具有较好的耐高温性;且具有更好的耐候性(耐盐雾>1000h,紫外处理拉伸强度变化率较小)。

[0095]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。