1.本发明涉及金属有机框架材料制备技术领域,尤其是涉及一种用于丙炔丙烯分离的微孔锌配位聚合物及其制备方法。

背景技术:

2.低碳烃的高效分离对于石油化工领域具有重要意义。低碳烃由于具有相似的结构与性质,使用传统的分离方法如选择性催化加氢法和高压低温精馏法具有选择性低和能耗高等不足。吸附法由于其具有操作简单和耗能低的优势在分离低碳烃中被广泛应用。金属有机框架材料是由无机金属离子或者金属簇和有机配体通过配位作用而形成的新型多孔晶态材料,由于其具有易于修饰调节、结构明确等特点,在低碳烃的分离领域取得了重要的进展。鉴于以上原因,设计一种用于丙炔丙烯分离的微孔锌配位聚合物及其制备方法是很有必要的。

技术实现要素:

3.本发明的目的是提供一种用于丙炔丙烯分离的微孔锌配位聚合物及其制备方法,配体和金属盐通过配位作用形成一例微孔锌配位聚合物,该微孔锌配位聚合物具有较高的比表面积和孔隙率,能够实现丙炔、丙烯的分离。

4.为实现上述目的,本发明提供了一种丙炔丙烯分离的微孔锌配位聚合物,所述微孔锌配位聚合物包括有机配体tcbpe、有机配体bpa和硝酸锌,其中tcbpe为四[4-(4'-羧基苯基)苯基]乙烯,bpa为9,10-二(4-吡啶基)蒽;所述微孔锌配位聚合物的分子结构为c

78h48

n2o8zn2。

[0005]

优选的,所述微孔锌配位聚合物属于三斜晶系,空间群为p-1,晶胞参数为α=102.431(4)o,β=90.161(4)o,γ=110.964(5)o。

[0006]

优选的,所述微孔锌配位聚合物为二重互穿的层状柱结构,双核金属锌与tcbpe配体形成二维层状结构,所述二维层状结构中的双核金属锌与bpa配体连接形成三维微孔结构。

[0007]

一种丙炔丙烯分离的微孔锌配位聚合物的制备方法,包括以下步骤:

[0008]

(1)将有机配体tcbpe、有机配体bpa与硝酸锌zn(no3)2溶解于n,n-二甲基甲酰胺(dmf)、甲醇(meoh)和硝酸(hno3)的混合溶剂中得到混合溶液;

[0009]

(2)将步骤(1)中的混合溶液进行溶剂热反应获得块状单晶,用n,n-二甲基甲酰胺洗涤,得到微孔锌配位聚合物。

[0010]

优选的,所述有机配体tcbpe与所述有机配体bpa的摩尔比为1:1-1:3,所述有机配体tcbpe和所述有机配体bpa的混合物与硝酸锌的摩尔比为1:3-1:1。

[0011]

优选的,所述混合溶剂中硝酸和甲醇的体积比为1:400-1:600。

[0012]

优选的,所述混合溶剂中n,n-二甲基甲酰胺和甲醇的体积比为1:1-2:1。

[0013]

优选的,所述溶剂热反应的温度为80-100℃,反应时间为48-96h。

[0014]

优选的,通过上述方法制备的微孔锌配位聚合物用于丙炔、丙烯的分离。

[0015]

气体吸附实验表明微孔锌配位聚合物可以较大量地吸附丙炔气体,但同样条件下吸附较少的丙烯,从而实现了丙炔和丙烯的分离。

[0016]

因此,本发明采用上述一种用于丙炔丙烯分离的微孔锌配位聚合物及其制备方法,配体和金属盐通过配位作用形成一例微孔锌配位聚合物,该微孔锌配位聚合物具有较高的比表面积和孔隙率,能够实现丙炔、丙烯的分离。

[0017]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0018]

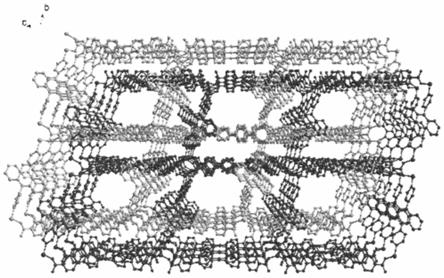

图1为本发明中微孔锌配位聚合物的二重互穿结构示意图(沿a轴方向);

[0019]

图2为本发明中微孔锌配位聚合物的的热分析图;

[0020]

图3为本发明中微孔锌配位聚合物的77k下的氮气吸附等温线图;

[0021]

图4为本发明中微孔锌配位聚合物的273k下丙炔和丙烯的吸附曲线图;

[0022]

图5为本发明中微孔锌配位聚合物的298k下丙炔和丙烯的吸附曲线图。

具体实施方式

[0023]

以下通过附图和实施例对本发明的技术方案作进一步说明。

[0024]

实施例1:微孔锌配位聚合物材料的制备

[0025]

第一步:将0.01mmol的有机配体tcbpe,0.01mmol的有机配体bpa和0.02mmol硝酸锌溶解于2ml的n,n-二甲基甲酰胺(dmf)、1ml的甲醇(meoh)和2μl的硝酸(hno3)中得到混合溶液,将此混合溶液装入反应瓶中,在80℃烘箱下反应72h得到微孔锌配位聚合物晶体样品。

[0026]

第二步:挑选一颗大小合适、结晶度良好的单晶样品,在298k条件下利用单晶衍射仪收集衍射数据,再利用结构解析软件olex2精修得到晶体结构。

[0027]

第三步:为了去除材料孔道中的溶剂分子,上述得到的晶态样品经过dmf溶剂洗涤之后浸泡于甲醇溶剂中,溶剂交换持续3-5次。将交换完的样品在100℃真空条件下脱气12h制备得到用于测试气体吸附的材料。

[0028]

从下表中可以看出所述微孔锌配位聚合物属于三斜晶系,空间群为p-1,晶胞参数为为α=102.431(4)

°

,β=90.161(4)

°

,γ=110.964(5)

°

。

[0029]

其中晶体数据如下:

[0030]

[0031][0032]

图1中的微孔锌配位聚合物的二重互穿结构示意图表明:双核金属锌与tcbpe配体形成二维层状结构,二维层状结构中的双核金属锌与bpa配体连接形成三维微孔结构。

[0033]

图2中的热分析图表明:该微孔锌配位聚合物具有较高的热稳定性,在450℃之前未见框架结构明显坍塌。

[0034]

图3中的氮气吸附等温曲线表明:该微孔锌配位聚合物为微孔材料,具有较高的比表面积。

[0035]

图4与图5中的丙炔和丙烯的吸附曲线表明:与丙烯相比,zn-tcbpe-bpa对丙炔的作用力更强。

[0036]

上述结果表明微孔锌配位聚合物具有良好的分离丙炔、丙烯的性能。该发明为金属有机骨架材料在结构设计和气体吸附分离性能提供了参考,在低碳烃分离领域中具有应用前景。

[0037]

因此,本发明采用上述一种用于丙炔丙烯分离的微孔锌配位聚合物及其制备方法,配体和金属盐通过配位作用形成一例微孔锌配位聚合物,该微孔锌配位聚合物具有较高的比表面积和孔隙率,能够实现丙炔、丙烯的分离。

[0038]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。