1.本发明涉及新材料领域,尤其是一种高耐腐蚀性环氧树脂的制备方法。

背景技术:

2.随着国内外生产制造业的发展,环氧树脂因其优异的性能,除了被作为涂层漆料和胶茹剂外,也越来越多地被作为碳纤维等高性能复合材料的基体。

3.cn1037909a公开了一种由芳香族化合物制备环氧化合物的工艺,在碱金属氢氧化物存在下和控制反应混合物中水含量的同时,由含有与表卤醇反应的活泼氢原子的芳香族化合物与表卤醇反应,随后从反应混合物中除去碱金属盐,由此制备环氧化合的,该工艺的费用比用水处理方法从含环氧产物的反应产物混合物中除去碱金属卤化物盐的费用低。

4.cn104448236b公开了一种环氧树脂的制备方法,步骤如下:称取双酚a和质量浓度为8-10%的naoh混合液,混合搅拌至溶解,向溶解液中加入甲苯,在50-100℃条件下反应2-3.5h,水洗至中性,脱水,即得环氧树脂产品,所述8-10%naoh混合液是由naoh溶液与含碱饱和盐水配制而成,所述含碱饱和盐水为制备脂肪族环氧树脂活性稀释剂产生的副产物。本发明将环氧树脂活性稀释剂和固体环氧树脂的生产进行有机结合,充分利用脂肪族环氧树脂活性稀释剂制备过程中产生的含碱和少量多元醇的饱和盐水作为原料之一进行固体环氧树脂的生产,不仅节约了固体环氧树脂的生产成本,而且提高了固体环氧树脂产品的韧性,该方法工艺简单,能耗低,生产清洁,具有一定的经济效益和社会效益。

5.cn1220713c提供一种环氧树脂的制备方法,采用缩水甘油含有量较低的回收环氧卤丙烷,并使多元苯酚化合物和环氧卤丙烷在碱性反应催化剂的存在下于水溶性有机溶剂中反应而制备环氧树脂,反应结束之后从粗反应产物连续蒸馏出馏分,先回收含有较少的副反应产物缩水甘油的第一回收馏分,接着回收含有较少水溶性有机溶剂的第二回收馏分,再水洗第二回收馏分得到精制馏分,并将此与第一回收馏分一同用作合成环氧树脂的原料。这种环氧树脂的制备方法可以降低能量消耗,并可以大幅度提高环氧卤丙烷的再利用效率及工业生产率。

6.现有技术的环氧树脂在作为复合材料的基体时,具有一定的局限性,在复合材料体系中,碳纤维等增强体具有非常高的耐腐蚀性能,而作为基体的环氧树脂的耐腐蚀性能则相形见绌,往往就会出现作为增强体的纤维状态良好,而基体己经遭到腐蚀的情况。这不仅对材料的性能构成极大的安全隐患,也是一种资源的浪费。

技术实现要素:

7.为了解决上述问题,本发明提供了一种高耐腐蚀性环氧树脂的制备方法。

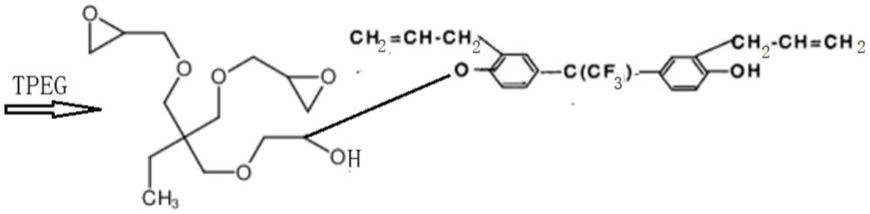

8.利用2,2-双(3-烯丙基-4-羟苯基)六氟丙烷分子上的酚羟基与多官能度缩水甘油醚单体上的环氧基通过质子转移聚合一锅法合成含氟超支化聚醚型环氧树脂

9.一种高耐腐蚀性环氧树脂的制备方法,按照以下方法制备:

10.s1、多枝化环氧树脂的制备,按照质量份数,将150-200份的三羟甲基丙烷三缩水

甘油醚(tpeg)和168-218份的2,2-双(3-烯丙基-4-羟苯基)六氟丙烷加入到反应釜中,在氮气保护下加热至100-130℃,然后加入0.8-1.4份的催化剂,搅拌反应10-30h后加入15-50份的2,2-双(3-烯丙基-4-羟苯基)六氟丙烷,继续搅拌反应5-20h,完成后降温到40-60℃,加入200-300份的四氢呋喃,搅拌混合均匀后将反应液加入到水中沉析,过滤洗涤后即可得到多枝化环氧树脂;

11.s2、含铬环氧树脂的端基修饰,按照质量份数,将50-70份的多枝化环氧树脂和200-300份的甲苯加入到反应釜中,加热到50-70℃,搅拌混合均匀后加入6-10份的三乙胺,3.2-6.5份的丙烯酸铬,100-150份二巯基噻二唑,在氮气保护下,升温到65-75℃,保温反应90-300min,反应90-300min,过滤除去不溶物,蒸干溶剂甲苯即可得到所述的含铬环氧树脂;

12.s3、含氟固化剂的制备,按照质量份数,将16.6-20.4份的六氟环氧丙烷加入到40-50份的有机溶剂中,搅拌混合均匀备用;然后将8.6-13.4份的多元胺溶解到30-50份的有机溶剂中,搅拌均匀后控温50-90℃,然后将六氟环氧丙烷缓慢滴加到反应釜中,控制20-60min滴加完毕,搅拌反应1-5h后干溶剂,即可所述的含氟固化剂;

13.s4、高耐腐蚀性环氧树脂的制备,按照质量份数,将含铬环氧树脂和含氟固化剂按照质量比1:0.05-0.2混合均匀后脱泡,然后在0-150℃下固化后即可得到高耐腐蚀性环氧树脂。

14.进一步的,所述的催化剂为苄基三丁基溴化铵或甲基三正丁基溴化铵或四丁基碘化铵。

15.进一步的,所述的强碱溶液为氢氧化钠溶液或氢氧化钾溶液。

16.进一步的,所述的有机溶剂为二氯乙烷或乙二醇二甲醚。

17.进一步的,所述的多元胺为二乙烯三胺或三乙烯四胺或四乙烯五胺。

18.2-双(3-烯丙基-4-羟基苯基)六氟丙烷的制备方法根据刘忠祥,2,2-双(3-烯丙基-4-羟基苯基)六氟丙烷的合成,功能材料,2007(38),p2694的技术方案制备。

19.其反应方程式示意为:

[0020][0021][0022]

本发明用三羟甲基丙烷三缩水甘油醚和2,2-双(3-烯丙基-4-羟苯基)六氟丙烷在催化剂的催化下发生开环反应,得到带有环氧基的多枝化化合物,进一步加入2,2-双(3-烯丙基-4-羟苯基)六氟丙烷得到多枝化环氧树脂。

[0023]

多枝化环氧树脂与丙烯酸铬,二巯基噻二唑进行巯基双键加成反应,将端基烷基化,并引入铬元素,噻二唑到树脂的骨架上,其协同作用增加了耐腐蚀性能。

[0024]

含氟固化剂是六氟环氧丙烷与多元胺开环后得到;经过固化后得到的高耐腐蚀性

环氧树脂具有相当高的含氟率,所得到的环氧树脂的耐腐蚀性相当优异。

[0025]

本发明的环氧树脂在双酚a结构和固化剂中的都引入氟元素,能够有效的提高环氧树脂的疏水疏油性,有效的降低材料的水解速率,从而达到提高环氧树脂的耐腐蚀性能。本发明的耐腐蚀性树脂具有良好的表面性能,良好的表面惰性和绝缘性,具有疏水疏油性能,能够有效应对强酸强碱的腐蚀。能够应用于特种耐腐蚀复合环氧板材领域。

具体实施方式

[0026]

下面通过具体实施例对该发明作进一步说明:

[0027]

实施例1

[0028]

一种高耐腐蚀性环氧树脂的制备方法,按照以下方法制备:

[0029]

s1、多枝化环氧树脂的制备,将150kg三羟甲基丙烷三缩水甘油醚和168kg2,2-双(3-烯丙基-4-羟苯基)六氟丙烷加入到反应釜中,在氮气保护下加热至100℃,然后加入0.8kg催化剂,搅拌反应10h后加入15kg2,2-双(3-烯丙基-4-羟苯基)六氟丙烷,继续搅拌反应5h,完成后降温到40℃,加入200kg四氢呋喃,搅拌混合均匀后将反应液加入到水中沉析,过滤洗涤后即可得到多枝化环氧树脂;

[0030]

s2、含铬环氧树脂的端基修饰,将50份的多枝化环氧树脂和200份的甲苯加入到反应釜中,加热到50℃,搅拌混合均匀后加入6份的三乙胺,3.2份的丙烯酸铬,100份二巯基噻二唑,在氮气保护下,升温到65℃,保温反应90min,过滤除去不溶物,蒸干溶剂甲苯即可得到所述的含铬环氧树脂;

[0031]

s3、含氟固化剂的制备,将16.6kg六氟环氧丙烷加入到40kg有机溶剂中,搅拌混合均匀备用;然后将8.6kg多元胺溶解到30kg有机溶剂中,搅拌均匀后控温50℃,然后将六氟环氧丙烷缓慢滴加到反应釜中,控制20min滴加完毕,搅拌反应1h后干溶剂,即可所述的含氟固化剂;

[0032]

s4、高耐腐蚀性环氧树脂的制备,将含铬环氧树脂和含氟固化剂按照质量比1:0.05混合均匀后脱泡,然后在0℃下固化后即可得到高耐腐蚀性环氧树脂。

[0033]

进一步的,所述的催化剂为苄基三丁基溴化铵。

[0034]

进一步的,所述的强碱溶液为氢氧化钠溶液。

[0035]

进一步的,所述的有机溶剂为二氯乙烷。

[0036]

进一步的,所述的多元胺为二乙烯三胺。

[0037]

实施例2

[0038]

一种高耐腐蚀性环氧树脂的制备方法,按照以下方法制备:

[0039]

s1、多枝化环氧树脂的制备,将180kg三羟甲基丙烷三缩水甘油醚和188kg2,2-双(3-烯丙基-4-羟苯基)六氟丙烷加入到反应釜中,在氮气保护下加热至120℃,然后加入1.2kg催化剂,搅拌反应20h后加入30kg2,2-双(3-烯丙基-4-羟苯基)六氟丙烷,继续搅拌反应12h,完成后降温到50℃,加入240kg四氢呋喃,搅拌混合均匀后将反应液加入到水中沉析,过滤洗涤后即可得到多枝化环氧树脂;

[0040]

s2、含铬环氧树脂的端基修饰,按照质量份数,将55份的多枝化环氧树脂和220份的甲苯加入到反应釜中,加热到52℃,搅拌混合均匀后加入8份的三乙胺,4份的丙烯酸铬,120份二巯基噻二唑,在氮气保护下,升温到68℃,保温反应100min,过滤除去不溶物,蒸干

溶剂甲苯即可得到所述的含铬环氧树脂;

[0041]

s3、含氟固化剂的制备,将18.4kg六氟环氧丙烷加入到45kg有机溶剂中,搅拌混合均匀备用;然后将10.8kg多元胺溶解到40kg有机溶剂中,搅拌均匀后控温70℃,然后将六氟环氧丙烷缓慢滴加到反应釜中,控制40min滴加完毕,搅拌反应2.5h后干溶剂,即可所述的含氟固化剂;

[0042]

s4、高耐腐蚀性环氧树脂的制备,将含铬环氧树脂和含氟固化剂按照质量比1:0.12混合均匀后在50℃下固化后即可得到高耐腐蚀性环氧树脂。

[0043]

进一步的,所述的催化剂为甲基三正丁基溴化铵。

[0044]

进一步的,所述的强碱溶液为氢氧化钾溶液。

[0045]

进一步的,所述的有机溶剂为乙二醇二甲醚。

[0046]

进一步的,所述的多元胺为三乙烯四胺。

[0047]

实施例3

[0048]

一种高耐腐蚀性环氧树脂的制备方法,按照以下方法制备:

[0049]

s1、多枝化环氧树脂的制备,将200kg三羟甲基丙烷三缩水甘油醚和218kg2,2-双(3-烯丙基-4-羟苯基)六氟丙烷加入到反应釜中,在氮气保护下加热至130℃,然后加入1.4kg催化剂,搅拌反应30h后加入50kg2,2-双(3-烯丙基-4-羟苯基)六氟丙烷,继续搅拌反应20h,完成后降温到60℃,加入300kg四氢呋喃,搅拌混合均匀后将反应液加入到水中沉析,过滤洗涤后即可得到多枝化环氧树脂;

[0050]

s2、含铬环氧树脂的端基修饰,按照质量份数,将70份的多枝化环氧树脂和300份的甲苯加入到反应釜中,加热到70℃,搅拌混合均匀后加入10份的三乙胺,6.5份的丙烯酸铬,150份二巯基噻二唑,在氮气保护下,升温到75℃,保温反应300min,过滤除去不溶物,蒸干溶剂甲苯即可得到所述的含铬环氧树脂;

[0051]

s3、含氟固化剂的制备,将20.4kg六氟环氧丙烷加入到50kg有机溶剂中,搅拌混合均匀备用;然后将13.4kg多元胺溶解到50kg有机溶剂中,搅拌均匀后控温90℃,然后将六氟环氧丙烷缓慢滴加到反应釜中,控制60min滴加完毕,搅拌反应5h后干溶剂,即可所述的含氟固化剂;

[0052]

s4、高耐腐蚀性环氧树脂的制备,将含铬环氧树脂和含氟固化剂按照质量比1:0.2混合均匀后在150℃下固化后即可得到高耐腐蚀性环氧树脂。

[0053]

进一步的,所述的催化剂为四丁基碘化铵。

[0054]

进一步的,所述的强碱溶液为氢氧化钠溶液。

[0055]

进一步的,所述的有机溶剂为二氯乙烷。

[0056]

进一步的,所述的多元胺为四乙烯五胺。

[0057]

对比例1

[0058]

s2、含铬环氧树脂的端基修饰,将50份的多枝化环氧树脂和200份的甲苯加入到反应釜中,加热到50℃,搅拌混合均匀后加入6份的三乙胺,100份二巯基噻二唑,在氮气保护下,升温到65℃,保温反应90min,过滤除去不溶物,蒸干溶剂甲苯即可得到所述的含铬环氧树脂。

[0059]

其它同实施例1。

[0060]

对比例2

[0061]

取消s2步骤。

[0062]

其它同实施例1。

[0063]

对比例3

[0064]

取消s3步骤,固化剂选用二乙烯三胺,其它同实施例1。

[0065]

所制备的环氧树脂的耐腐蚀性测试参照国标gb/t3857-2005进行耐腐蚀性能测试,测试介质为10%氢氧化钠水溶液,30%硫酸水溶液,分别作为耐酸性测试,耐碱性测试。测试周期为15天,测试温度为室温25℃,测试项目树脂拉伸性能保留率:

[0066]

拉伸性能保留率%=(拉伸强度保留率+拉伸模量保留率)/2

[0067]

以上实施例环氧树脂产品拉伸性能保留率,其结果统计结果如下:

[0068]

编号拉伸性能保留率(%,耐酸性)拉伸性能保留率(%,耐碱性)实施例184.186.9实施例286.888.1实施例387.289.4对比例178.680.4对比例264.170.5对比例362.968.4