1.本发明属于防水涂料技术领域,尤其涉及一种硅烷改性脂肪族环氧树脂防水涂料及其制备方法。

背景技术:

2.近年来我国建筑防水材料发展快速,市场不断增长,人们对防水材料的要求也在不断提高。传统防水涂料如聚氨酯、沥青、环氧树脂、丙烯树脂等,通过在基层表面涂刷一定厚度以形成防水膜,但均存在强度低、耐久性差、易受到腐蚀等问题,且这些涂料在涂刷之前常常需要预先处理工作面,然后增加保护层才能达到较理想的效果。然而由于应力作用和环境的影响,基体表面的防水涂层容易受到破坏,并随着使用的延长,基体的防水涂层容易脱落,而影响基体的结构和质量。

3.现有聚氨酯防水涂料经过几十年的发展,产品种类丰富,涂膜具有抗拉强度高、延伸性好,粘结力强,防水层连续、柔韧且无接缝,体积收缩小,对基层裂缝伸缩变形的适应性强,耐水性、耐磨性、耐腐蚀性、耐低温柔性好等特点,在建筑防水涂料中占有重要地位。但是目前国内市面上出售的聚氨酯防水涂料,在紫外线照射下会黄变老化,耐候性较差,不能长期有效地防雨水、抗渗透,且涂层易剥离,则使其在室外应用大大受限。

4.另外,随着新型防水产品及其工程应用技术的快速开发,硅烷改性类聚合物树脂被逐渐应用于防水领域,成为一种新型防水涂料,该涂料有优异的环保性,低voc,对基材粘接好,但在强度、延伸率和与基体间的润湿性上不够理想,应用受限,无法适应多场合要求。

5.因此,改善聚氨酯防水涂料的缺陷,开发一种高渗透的硅烷改性树脂防水涂料显得尤为重要。

技术实现要素:

6.本发明的目的在于提供一种硅烷改性脂肪族环氧树脂防水涂料及其制备方法,本发明的硅烷改性脂肪族环氧树脂涂料的渗透性好,并具有较高的粘结强度、拉伸强度、高延伸率和耐候性。

7.为了实现本发明的目的,本发明通过以下技术方案实现:

8.一种硅烷改性脂肪族环氧树脂防水涂料,由以下重量份数的原料组成:

9.硅烷改性聚合物树脂30~50份、活性稀释剂3~5份、所述的硅烷改性脂肪族环氧树脂10~15份、渗透剂2~3份、增塑剂15~25份、粉体填料40~60份、偶联剂1~2份、催化剂0.3~0.5份、光稳定剂1~2份。

10.所述的硅烷改性脂肪族环氧树脂的制备方法,包括以下步骤:

11.将甲醇和四氟硼酸加入到反应釜中,升温至50~60℃,然后加入脂肪族环氧树脂,恒温反应45~60min,再加入环氧丙烷聚醚和催化剂,在70~80℃反应2~3h,用氢氧化钠水溶液调节ph值至中性,冷却至室温;

12.然后加入甲基二甲氧基硅烷加和丙酮,在50~60℃下恒温反应3-5h,自然冷却至

室温并同时抽真空10-20min,即得所述的硅烷改性脂肪族环氧树脂;

13.所述脂肪族环氧树脂、甲醇、四氟硼酸的质量比为1:(8~10):(0.005~0.008),所述脂肪族环氧树脂与四氟硼酸的质量比为1:(0.005~0.008),所述脂肪族环氧树脂与所述环氧氯丙烷环氧丙烷聚醚的质量比为1:(0.3~0.5),所述脂肪族环氧树脂与所述催化剂的质量比为1:(0.01~0.02),所述脂肪族环氧树脂与所述甲基二甲氧基硅烷的质量比为1:(0.1~0.3),所述脂肪族环氧树脂与所述丙酮的质量比为1:(2~3)。

14.进一步地,所述的催化剂为三氟化硼乙醚。

15.进一步地,所述的氢氧化钠水溶液中氢氧化钠的质量分数为35%。

16.进一步地,所述硅烷改性聚合物树脂为硅烷改性聚氨酯树脂。

17.进一步地,所述活性稀释剂为亚烷基缩水甘油醚和三羟甲基丙烷三缩水甘油醚按照质量比为3:1混合而成的混合物。

18.进一步地,所述渗透剂为快速渗透剂t和卵磷脂按照质量比为(2~3):1混合而成的复合物;

19.所述增塑剂为didp、dbp、石蜡或聚醚醇中一种或两种以上以任意比例混合而成的混合物,所述粉体填料为重钙、氢钙、硫酸钡、炭黑或者钛白粉中的一种或者两种以上以任意比例混合而成的混合物;所述偶联剂为kh-175、a-174或sh-6030中的任意一种;

20.所述光稳定剂为钛白粉、紫外线吸收剂uv-o、紫外线吸收剂uv-9中一种或两种以任意比例混合而成的混合物。

21.进一步地,所述催化剂为二月桂酸二丁基锡或者双(乙酰丙酮酸)二丁基锡中的一种。

22.一种硅烷改性脂肪族环氧树脂防水涂料的制备方法,具体包括以下步骤:

23.将增塑剂和粉体填料加入容器中,然后在温度为110~120℃、真空度为-0.08mpa~-0.09mpa下,搅拌2~3h,之后降温至40℃以下并解除真空;

24.然后加入硅烷改性聚合物树脂、活性稀释剂和硅烷改性脂肪族环氧树脂,在常温常压下继续搅拌混合20~30min;

25.然后再加入偶联剂、光稳定剂、渗透剂和催化剂,分散混合20~30min后,再在真空度为-0.08mpa~-0.09mpa下搅拌5~10min,最后解除真空,即得所述高渗透硅烷改性树脂防水涂料。

26.本发明取得了以下有益效果:

27.1、本发明中加入了硅烷改性脂肪族环氧树脂,其是将脂肪族环氧树脂在催化剂四氟硼酸和溶剂甲醇中开环,然后与环氧丙烷聚醚反应制得含醚键的脂肪族环氧树脂预聚物,再通过有机硅烷进行改性而制得的。

28.本发明中引入的脂肪族环氧树脂与硅烷改性聚合物树脂混合使用,降低了防水涂料的粘度,增加了涂层产品的柔韧性,提高了涂层与基体间的粘结强度;本发明在脂肪族环氧树脂的链段中引入环氧丙烷聚醚链段,使脂肪族环氧树脂的主链的的结晶行为和结构上的有序性受到破坏,相对降低了材料的硬度,从而提高了防水涂料的韧性;甲基二甲氧基硅烷是由si-o键连城的链状结构,硅原子主要连接甲基,侧链上引入极少量的不饱和基团,分子间作用力小,分子呈螺旋状结构,甲基朝外排列并可自由旋转,使得硅氧烷制品具有更好的耐热性、耐候性、电绝缘性、化学稳定性等,因此其引入到脂肪族环氧树脂结构中,使硅烷

改性脂肪族环氧树脂的耐候性大幅度提升,进一步提高了本发明防水涂料的耐候性。

29.2、本发明中加入了硅烷改性脂肪族环氧树脂,可与本发明中的硅烷改性聚合物树脂及其它助剂组分很好的相容,显著降低了防水涂料的粘度,提高了本发明防水涂层的韧性和粘结强度,提高了本发明的耐候性,也使涂料成膜的力学强度有所增加。

30.3、本发明中加入了活性稀释剂,降低了本发明防水涂料的粘度,提高了本发明中各组分的反应活性,使本发明中各组分能很好的相容,进一步提高了本发明的粘结强度,也使涂料成膜的力学强度有所增加。

31.4、本发明中加入了适当比例和种类的渗透剂,使本发明提供的防水涂料施用到基体表面后,能够渗透过基体表面渗入到内部,在基体内部形成新的结晶产物而填充到基体结构的孔隙中以改善孔径分布,降低孔隙率,从而阻挡水分或者其他有害物质渗入基体内部,进一步增强耐久防水效果,有效抑制基体结构的冻融破坏、腐蚀作用等劣化现象发生,提高了基体材料防水性和耐候性。

32.5、本发明通过加入烷改性脂肪族环氧树脂来改善硅烷改性树脂防水涂料的强度、韧性和耐候性,再加入活性稀释剂提高各组分间的活性,加入渗透剂增加对基体的渗透性,通过加入的增塑剂、粉体填料、偶联剂、催化剂等助剂,各组分间相互作用,使本发明的防水涂料具有优异的粘结强度,使其用于基层粘结性好,具有优异的抗剥离能力、抗滑移性,并具有很好的抗流挂性,本发明还具有很好的拉伸强度、断裂伸长率和低温柔性,并且在使用过程中具有优异的耐候性。

具体实施方式

33.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.本发明使用的硅烷改性聚合物树脂为硅烷改性聚氨酯树脂,选用迈图高新材料集团的spur 1015lm。

35.本发明使用的脂肪族环氧树脂为3,4-环氧环己基甲酸酯,cas号为2386-87-0,选用的是武汉华翔科洁生物技术有限公司生产的。

36.本发明使用的快速渗透剂t为磺化琥珀酸二辛酯钠盐,选用的是广州市中万新材料有限公司生产的。

37.本发明使用的卵磷脂选用的美国adm公司生产的大豆卵磷脂。

38.下面结合具体实施例对本发明的高渗透硅烷改性树脂防水涂料予以说明。

39.实施例1

40.一种硅烷改性脂肪族环氧树脂防水涂料,由以下组分按照以下制备方法制备而成:将15份增塑剂和40份粉体填料加入容器中,然后在温度为110℃、真空度为-0.08mpa下,搅拌3h之后,降温至40℃并解除真空;然后加入30份硅烷改性聚合物树脂、3份活性稀释剂和10份硅烷改性脂肪族环氧树脂,在常温常压下继续搅拌混合30min;再加入1份偶联剂、1份光稳定剂、2份渗透剂和0.3份催化剂,分散混合20min后,再在真空度为-0.09mpa下搅拌10min,最后解除真空,即得。

41.上述硅烷改性脂肪族环氧树脂的制备方法为:将800份甲醇和0.5份四氟硼酸加入

到反应釜中,升温至50℃,缓慢添加100份脂肪族环氧树脂,反应60min,再加入30份环氧丙烷聚醚和1份催化剂三氟化硼乙醚,在70℃反应3h,用35%氢氧化钠溶液调节ph值至中性,冷却至室温,用20wt%磷酸二氢钠水溶液洗涤,静置分层,过滤,旋转蒸发,制得脂肪族环氧树脂预聚物;将10份甲基二甲氧基硅烷加入到脂肪族环氧树脂预聚物中,加入300份丙酮溶剂,在50℃下恒温反应5h,自然冷却至室温并同时抽真空10min,即得硅烷改性脂肪族环氧树脂。

42.上述活性稀释剂为亚烷基缩水甘油醚和三羟甲基丙烷三缩水甘油醚的复合物,其质量比为3:1。

43.上述渗透剂为快速渗透剂t和卵磷脂的复合物,其质量比为2:1。

44.上述增塑剂为didp;粉体填料为重钙和氢钙,质量比为1:1;偶联剂为kh-175;光稳定剂为钛白粉;催化剂为二月桂酸二丁基锡。

45.实施例2

46.一种硅烷改性脂肪族环氧树脂防水涂料,由以下组分按照以下制备方法制备而成:将25份增塑剂和60份粉体填料加入容器中,然后在温度为120℃、真空度为-0.09mpa下,搅拌2h之后,降温至40℃并解除真空;然后加入50份硅烷改性聚合物树脂、5份活性稀释剂和15份硅烷改性脂肪族环氧树脂,在常温常压下继续搅拌混合20min;再加入2份偶联剂、2份光稳定剂、3份渗透剂和0.5份催化剂,分散混合30min后,再在真空度为-0.08mpa下搅拌5min,最后解除真空,即得。

47.上述硅烷改性脂肪族环氧树脂的制备方法为:将1000份甲醇和0.8份四氟硼酸加入到反应釜中,升温至60℃,缓慢添加100份脂肪族环氧树脂,反应45min,再加入50份环氧丙烷聚醚和2份催化剂三氟化硼乙醚,在80℃反应2h,用35%氢氧化钠溶液调节ph值至中性,冷却至室温,用20wt%磷酸二氢钠水溶液洗涤,静置分层,过滤,旋转蒸发,制得脂肪族环氧树脂预聚物;将30份甲基二甲氧基硅烷加入到脂肪族环氧树脂预聚物中,加入200份丙酮溶剂,在60℃下恒温反应3h,自然冷却至室温并同时抽真空10min,即得硅烷改性脂肪族环氧树脂。

48.上述活性稀释剂为亚烷基缩水甘油醚和三羟甲基丙烷三缩水甘油醚的复合物,其质量比为3:1。

49.上述渗透剂为快速渗透剂t和卵磷脂的复合物,其质量比为3:1。

50.上述增塑剂为dbp;粉体填料为硫酸钡;偶联剂为a-174;光稳定剂为紫外线吸收剂uv-o;催化剂为双(乙酰丙酮酸)二丁基锡。

51.实施例3

52.一种硅烷改性脂肪族环氧树脂防水涂料,由以下组分按照以下制备方法制备而成:将20份增塑剂和50份粉体填料加入容器中,然后在温度为120℃、真空度为-0.08mpa下,搅拌3h之后,降温至40℃并解除真空;然后加入40份硅烷改性聚合物树脂、4份活性稀释剂和12份硅烷改性脂肪族环氧树脂,在常温常压下继续搅拌混合30min;再加入1份偶联剂、2份光稳定剂、2份渗透剂和0.4份催化剂,分散混合30min后,再在真空度为-0.08mpa下搅拌10min,最后解除真空,即得。

53.上述硅烷改性脂肪族环氧树脂的制备方法为:将900份甲醇和0.7份四氟硼酸加入到反应釜中,升温至60℃,缓慢添加100份脂肪族环氧树脂,反应60min,再加入40份环氧丙

烷聚醚和1份催化剂三氟化硼乙醚,在80℃反应2h,用35%氢氧化钠溶液调节ph值至中性,冷却至室温,用20wt%磷酸二氢钠水溶液洗涤,静置分层,过滤,旋转蒸发,制得脂肪族环氧树脂预聚物;将20份甲基二甲氧基硅烷加入到脂肪族环氧树脂预聚物中,加入200份丙酮溶剂,在60℃下恒温反应5h,自然冷却至室温并同时抽真空10min,即得硅烷改性脂肪族环氧树脂。

54.上述活性稀释剂为亚烷基缩水甘油醚和三羟甲基丙烷三缩水甘油醚的复合物,其质量比为3:1。

55.上述渗透剂为快速渗透剂t和卵磷脂的复合物,其质量比为3:1。

56.上述增塑剂为dbp和石蜡,质量比为2:1;粉体填料为炭黑;偶联剂为sh-6030;光稳定剂为紫外线吸收剂uv-9;催化剂为二月桂酸二丁基锡。

57.实施例4

58.一种硅烷改性脂肪族环氧树脂防水涂料,由以下组分按照以下制备方法制备而成:将20份增塑剂和48份粉体填料加入容器中,然后在温度为120℃、真空度为-0.08mpa下,搅拌3h之后,降温至40℃并解除真空;然后加入43份硅烷改性聚合物树脂、5份活性稀释剂和14份硅烷改性脂肪族环氧树脂,在常温常压下继续搅拌混合30min;再加入2份偶联剂、1份光稳定剂、3份渗透剂和0.3份催化剂,分散混合30min后,再在真空度为-0.08mpa下搅拌10min,最后解除真空,即得。

59.上述硅烷改性脂肪族环氧树脂的制备方法和原料组成配比,与实施例3中相同,具体参照实施例3。

60.上述活性稀释剂为亚烷基缩水甘油醚和三羟甲基丙烷三缩水甘油醚的复合物,其质量比为3:1。

61.上述渗透剂为快速渗透剂t和卵磷脂的复合物,其质量比为3:1。

62.上述增塑剂为聚醚醇,选用的是天津石化三厂的聚醚ppg3000;粉体填料为钛白粉;偶联剂为sh-6030;光稳定剂为紫外线吸收剂uv-9;催化剂为二月桂酸二丁基锡。

63.对比例1

64.一种硅烷改性树脂防水涂料的原料组成和配比以及制备方法与实施例4中相同,具体参照实施例4,不同之处在于,本对比例1的原料中不包含硅烷改性脂肪族环氧树脂。

65.对比例2

66.一种硅烷改性树脂防水涂料的原料组成和配比以及制备方法与实施例4中相同,具体参照实施例4,不同之处在于,本对比例2的原料中不包含渗透剂。

67.对比例3

68.一种硅烷改性树脂防水涂料的原料组成和配比以及制备方法与实施例4中相同,具体参照实施例4,不同之处在于,本对比例3的原料中不包含活性稀释剂。

69.对比例4

70.一种硅烷改性树脂防水涂料的原料组成和配比以及制备方法与实施例4中相同,具体参照实施例4,不同之处在于,本对比例4将硅烷改性脂肪族环氧树脂改成脂肪族环氧树脂未经过硅烷改性,即本对比例4中直接使用的是脂肪族环氧树脂。

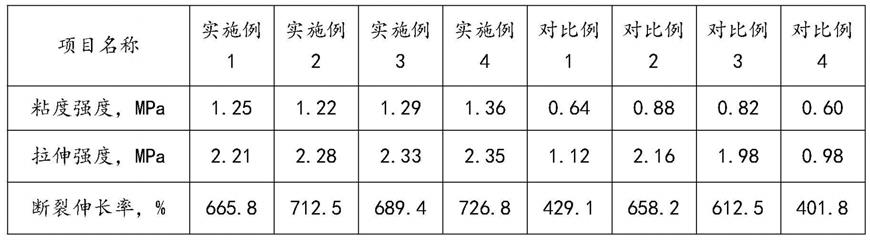

71.将上述实施例1-4和对比例1-4的涂料成品密封放置24h后,将该涂料涂覆在模具中,制成厚度为1.5mm左右的涂膜,在标准试验条件下养护7后,测试涂膜的拉伸强度、断裂

伸长率、撕裂强度、耐热性和耐候性,测得结果如下表1所示。

72.本发明中物理力学性能的测试方法参照《gb/t 19250-2013聚氨酯防水涂料》;其中拉伸性能、粘结强度等性能的测试方法参照gb/t 16777-2008中进行;拉伸强度、断裂伸长率测试方法参照gb/t528规定的哑铃i型,撕裂强度测试方法参照gb/t529-2008规定的无割口直角形;耐候性按gb/t 16422.3-2014中6.6方法a循环1的规定进行测试;透水深度参照jg/t 349-2011标准测试,测试数据如下表1所示。

73.表1硅烷改性树脂防水涂料的物理力学性能测试数据

[0074][0075][0076]

上表中的透水深度是指涂料未成膜之前,涂刷在基面上对基层的渗透程度;不透水是指涂膜的不透水性,针对防水涂料必须的性能。

[0077]

从上表的试验结果可以看出,本发明实施例1-4制备的防水涂料具有优异的渗透性,并且具有优异拉伸强度、断裂伸长率和粘结强度,较低的粘度,较短的表干时间。对比例1中,无硅烷改性脂肪族环氧树脂,低温性差,断裂伸长率差,强度差,粘度强度差,撕裂性能不是很好等各种性均有不同程度降低;对比例2中,无渗透剂,渗透性差,耐候性变差,粘结强度变差;对比例3中,无活性稀释剂,性能有稍微降低;对比例4,无硅烷改性,渗透性变差,粘结强度显著降低,强度和韧性变差。实验数据中有体现,不详细描述,也能说明问题。

[0078]

以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0079]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。