1.本发明属于功能高分子材料技术领域,具体涉及一种环状碳酸酯预聚物、硅烷改性非异氰酸酯聚氨酯树脂及其制备方法和应用。

背景技术:

2.硅烷改性聚氨酯树脂是硅烷改性的聚氨酯材料,综合了有机硅树脂和聚氨酯树脂的双重优点,具有较好的耐候性和强度,在密封胶中得到广泛应用。硅烷改性聚氨酯聚氨酯密封胶的出现,解决了许多行业使用硅酮胶所产生的问题,包括固化产生刺激性气味、表面不可涂刷、渗油等。同时,与聚氨酯胶相比,硅烷改性聚氨酯密封胶的耐候性更佳,且密封胶内不含有游离的异氰酸酯、有机溶剂等。这种硅烷改性的聚氨酯树脂最大限度的综合了硅酮胶及聚氨酯胶的优点,同时规避了硅酮胶和聚氨酯胶的缺点,其应用涉及到各行各业,尤其适用于家装、建筑、工业组装等结构件粘接密封的领域。

3.传统方法制备硅烷改性聚氨酯树脂需要大量的异氰酸酯,而制备异氰酸酯的原料是剧毒的光气,严重危害人的身体健康,并且对环境有较大的威胁。同时,异氰酸酯与多元醇进行反应的时候会与周围环境中的水分发生反应,生成二氧化碳,从而使材料内部产生泡孔,降低了聚氨酯材料的力学性能。

4.硅烷改性非异氰酸酯聚氨酯是一种新型环保材料,其制备无需使用含-nco的原材料,符合“绿色化学”的标准,从而解决了传统硅烷改性聚氨酯材料制备工艺复杂且会降低聚氨酯材料的力学性能的问题;同时硅烷改性非异氰酸酯聚氨酯比传统硅烷改性聚氨酯具有更强的分子内氢键,分子作用力增强,赋予其优异耐化学和耐热性能。因此,目前硅烷改性非异氰酸酯聚氨酯成为世界各国研究的热点,开发硅烷改性非异氰酸酯聚氨酯树脂具有重要的理论和经济价值。

5.发明名称为一种高强度双重修复非异氰酸酯聚氨酯及其制备方法的中国专利,通过自制的吡唑单体和双环状碳酸酯反应制备非异氰酸酯聚氨酯,再将二硫键和配位键引入聚氨酯体系中,实现双重自修复体系。双氨基封端的聚(二甲基硅氧烷)的加入,引入了硅元素,使聚氨酯材料具备疏水性,并且提高材料的热稳定性。这种材料尽管拉伸强度高达19.39mpa,具有疏水性,但其对基材的润湿性差,粘接力弱,且其制备工艺较复杂,难大规模推广。

6.因此,开发一种力学性能好、粘接力强的硅烷改性非异氰酸酯聚氨酯尤为重要。

技术实现要素:

7.本发明的目的在于克服现有技术中硅烷改性非异氰酸酯聚氨酯润湿性能差且粘接力弱的问题,提供一种环状碳酸酯预聚物。该环状碳酸酯预聚物中引入了大分子量聚合物多元醇的链段,将其作为硅烷改性非异氰酸酯聚氨酯树脂的组分时,在其它组分的配合下,能赋予硅烷改性非异氰酸酯聚氨酯树脂良好的力学性能、优异的粘接力和良好的耐老

化性。

8.本发明的另一目的在于提供一种硅烷封端改性非异氰酸酯聚氨酯树脂。

9.本发明的另一目的在于提供上述硅烷封端改性非异氰酸酯聚氨酯树脂的制备方法。

10.本发明的另一目的在于提供上述硅烷改性非异氰酸酯聚氨酯在制备密封胶粘剂中的应用。

11.为实现以上发明目的,本发明采用如下技术方案:

12.一种环状碳酸酯预聚物,通过如下步骤制备得到:

13.s1:将聚合物多元醇与二元酸酐反应,得到聚合物多元酸;

14.s2:再加入碳酸甘油酯,反应,得到所述环状碳酸酯预聚物;

15.其中,所述聚合物多元醇的分子量mw为2000~20000。

16.大分子量聚合物多元醇(分子量mw≥2000)的羟基在进行酯化反应、酯交换反应过程中反应活性差,反应时间长,转化率低。为了解决这一难题,本发明采用高反应活性的二元酸酐与聚合物多元醇反应生成聚合物多元酸,该反应的反应速度快,反应时间短,反应的转化效率高。聚合物多元酸再与碳酸甘油酯反应得到环状碳酸酯预聚物,该环状碳酸酯预聚物中引入了大分子量聚合物多元醇的链段,可将其作为硅烷封端改性非异氰酸酯聚氨酯树脂的反应原料,在其它组分的配合下,能赋予硅烷改性非异氰酸酯聚氨酯树脂良好的力学性能、优异的粘接力和良好的耐老化性。

17.优选地,所述聚合物多元醇为聚醚二元醇、聚碳酸酯二元醇、聚酯二元醇、聚醚三元醇、聚碳酸酯三元醇或聚酯三元醇中的一种或多种。

18.优选地,所述二元酸酐为丁二酸酐、邻苯二甲酸酐或马来酸酐中的一种或多种。

19.优选地,所述聚合物多元酸中的羧基和碳酸甘油酯中的羟基的摩尔比为1:(1.8~3.3)。

20.优选地,步骤s1中所述反应的反应温度为80~130℃,反应时间为6~24小时。

21.优选地,步骤s2中所述反应的反应温度为80~130℃,反应时间为6~8小时。

22.优选地,步骤s2中所述反应在惰性氛围下进行。

23.更为优选地,步骤s2中所述惰性氛围为氮气氛围、氩气或氦气中的一种。

24.优选地,步骤s2中所述反应中还加入催化剂。

25.更为优选地,步骤s2中所述催化剂二月桂酸二丁基锡、吡啶、甲基磺酸、吡啶磺酸盐中的一种或多种。

26.具体地,在接有分水器、冷凝管的三口烧瓶中加入聚合物多元醇、二元酸酐,加热到80~130℃,反应6~24小时后加入碳酸甘油酯和催化剂,在氮气氛围和80~130℃下,反应6~8小时,通过检测反应过程中体系的酸值监测反应速度,以完成环状碳酸酯预聚物的制备。

27.一种硅烷封端改性非异氰酸酯聚氨酯树脂,包括如下重量份数的组分:

28.上述环状碳酸酯预聚物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50~95份;

29.氨基硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~10份;

30.二元胺扩链剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01~10份。

31.本发明的硅烷封端改性非异氰酸酯聚氨酯树脂先由环状碳酸酯预聚物和二元胺

扩链剂进行扩链反应,再通过氨基硅烷偶联剂进行封端反应得到。

32.该硅烷封端改性非异氰酸酯聚氨酯树脂引入大分子量聚合物多元醇的主链结构,在常温下为液态,粘度低,对基材具有良好的界面润湿能力,粘结力强。更为重要的是,大分子量聚合物多元醇的主链结构在羟基及二元胺扩链单元的配合下,能有效调控硅烷封端改性非异氰酸酯聚氨酯树脂的分子量和硬段结构,使树脂固化后的三维网络结构可控,一方面提升了树脂的拉伸强度和剪切强度,具有优异的粘结力;另一方面还提升了树脂的模量、断裂伸长率和邵氏硬度,具有良好的力学性能。同时,由于硅氧烷基团的引入,该硅烷封端改性非异氰酸酯聚氨酯树脂具有良好的耐老化性,从而使优异的粘结力和良好的力学性能得以保持。

33.此外,该硅烷改性非异氰酸酯聚氨酯的结构单元氨基甲酸酯的β位碳原子上含有羟基,能与氨基甲酸酯键中的羰基形成分子内氢键,从分子结构上弥补了传统聚氨酯中的弱键结构,进一步提升树脂的耐老化性和力学性能,以及提升了树脂的耐化学性和耐水解性。

34.优选地,所述氨基硅烷偶联剂为3-氨丙基甲基二甲氧基硅烷、3-氨丙基三甲氧基硅烷或3-氨丙基三乙氧基硅烷中的一种或多种。

35.优选地,所述二元胺扩链剂为对苯二胺、乙二胺或分子量mw为200~500的聚醚胺中的一种或多种。

36.优选地,所述环状碳酸酯预聚物与氨基硅烷偶联剂的摩尔比为1:(1.5~3.3)。

37.优选地,所述二元胺扩链剂与氨基硅烷偶联剂的摩尔比为(0.1~5):1。

38.更为优选地,所述二元胺扩链剂与氨基硅烷偶联剂的摩尔比为(0.2~2):1。。

39.上述硅烷封端改性非异氰酸酯聚氨酯树脂的制备方法,包括如下步骤:将环状碳酸酯预聚物、氨基硅烷偶联剂和二元胺扩链剂混合,加热,反应,得到所述硅烷封端改性非异氰酸酯聚氨酯树脂。

40.该硅烷封端改性非异氰酸酯聚氨酯树脂的制备采用碳酸酯胺解法,不使用高毒性和对湿气敏感的异氰酸酯作为原料,不仅环保,而且制备过程中材料内部不会产生泡孔,从而保证硅烷封端改性非异氰酸酯聚氨酯树脂具有良好的力学性能。

41.优选地,所述加热的温度为50~150℃。

42.更为优选地,所述加热的温度为70~120℃。

43.更为优选地,所述加热的温度为80~100℃。

44.优选地,所述反应的反应时间为6~24小时。

45.优选地,所述反应的反应体系中还可以加入溶剂。

46.更为优选地,所述溶剂为石油醚、乙酸乙酯、环己烷、甲苯、二甲苯中的一种或多种。

47.具体地,将环状碳酸酯预聚物、氨基硅烷偶联剂和二元胺扩链剂加入到三口烧瓶中,在80~100℃下反应6~24小时,即可得到硅烷封端改性非异氰酸酯聚氨酯树脂。

48.上述硅烷封端改性非异氰酸酯聚氨酯树脂在制备密封胶粘剂中的应用也在本发明的保护范围内。

49.该硅烷封端改性非异氰酸酯聚氨酯树脂作为基础树脂制备得到的密封胶粘剂与玻璃、水泥基材的粘接力强,拉伸强度和剪切强度高;具有良好的力学性能,模量、断裂伸长

率和邵氏硬度高;还具有良好的耐老化性、耐化学性和耐水解性能,特别适用于建筑、家装、汽车等领域。

50.与现有技术相比,本发明具有如下有益效果:

51.(1)本发明的环状碳酸酯预聚物中引入了大分子量聚合物多元醇的链段,将其作为硅烷改性非异氰酸酯聚氨酯树脂的组分时,在其它组分的配合下,能赋予硅烷改性非异氰酸酯聚氨酯树脂良好的力学性能、优异的粘接力和良好的耐老化性。

52.(2)本发明的硅烷封端改性非异氰酸酯聚氨酯树脂在室温下为液态,粘度低,对基材具有良好的界面润湿能力,粘结力强,其固化后具有优异的粘结力,拉伸强度和剪切强度高;具有良好的力学性能,树脂的模量、断裂伸长率和邵氏硬度高。

53.(3)该硅烷封端改性非异氰酸酯聚氨酯树脂作为基础树脂制备得到的密封胶粘剂与玻璃、水泥基材的粘接力强,拉伸强度和剪切强度高;具有良好的力学性能,模量、断裂伸长率和邵氏硬度高;还具有良好的耐老化性、耐化学性和耐水解性能,特别适用于建筑、家装、汽车等领域。

附图说明

54.图1为本发明硅烷改性非异氰酸酯聚氨酯树脂的反应过程示意图。

具体实施方式

55.下面结合实施例和对比例对本发明做进一步的描述。这些实施例仅是对本发明的典型描述,但本发明不限于此。下述实施例和对比例中所用的试验方法如无特殊说明,均为常规方法,所使用的原料,试剂等,如无特殊说明,均为可从常规市购等商业途径得到的原料和试剂。

56.一、树脂测试方法:

57.1、粘度测试为在25℃下使用brookfield(rv型)的旋转粘度计测定粘度。

58.2、羟值含量的测试根据gb/t 12008.3-2009,通过滴定法测试。

59.3、伯胺值含量的测试根据astm d2074-2007,通过滴定法测试。

60.4、分子量分布测定:凝胶渗透色谱仪(gpc)进行测试,thf为流动相,仪器型号:waters gpc。

61.二、原料来源:

62.1、3-氨丙基三甲氧基硅烷,购自迈图,产品牌号:a-1110。

63.2、3-氨丙基三乙氧基硅烷,购自迈图,产品牌号:a-1100。

64.3、3-异氰酸酯基丙基三甲氧基硅烷,购自迈图,产品牌号:a-link35。

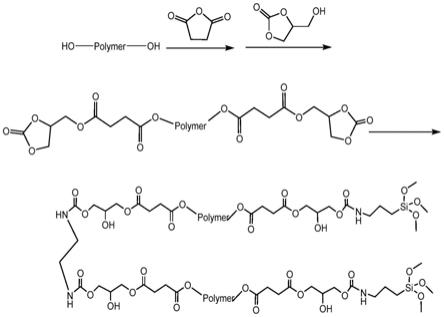

65.4、mdi-100,购自万华化学,产品牌号:mdi-100。

66.5、聚环氧丙烷醚三元醇,分子量mw为4000,官能度为2,购自武汉奥克,牌号ppg4000。

67.6、聚环氧丙烷醚二元醇,分子量mw为8000,官能度为2,购自陶氏化学,牌号:voranol 8000lm。

68.7、聚环氧丙烷醚三元醇,分子量mw为2000,官能度为2,购自蓝星东大,牌号:dl-2000d。

69.8、聚环氧丙烷醚三元醇,分子量mw为5000,官能度为3,购自万华化学,牌号:f3135。

70.9、聚环氧丙烷醚二元醇,分子量mw为12000,官能度为2,购自武汉奥克,牌号ppg12000。

71.10、聚环氧丙烷醚二元醇,分子量mw为20000,官能度为2,购自武汉奥克,牌号ppg20000。

72.11、聚醚胺分子量mw为230,官能度为2,购自阿科力,牌号聚醚胺d230。

73.12、聚醚胺分子量mw为430,官能度为2,购自亨斯曼,牌号聚醚胺d430。

74.13、ipdi、乙二胺、己二胺、丁二胺、对苯二胺和马来酸酐等购自阿拉丁,牌号:无。

75.实施例1

76.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入1200g分子量mw为12000的聚环氧丙烷醚二元醇、丁二酸酐22g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g吡啶,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、6g分子量mw为60的乙二胺和20g 3-氨丙基三甲氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为31500cp的硅烷改性非异氰酸酯聚氨酯树脂。

77.该硅烷改性非异氰酸酯聚氨酯树脂的反应过程示意图如图1所示。

78.实施例2

79.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入500g分子量mw为5000的聚环氧丙烷醚三元醇、丁二酸酐20g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g甲基磺酸,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、10g分子量mw为230的聚醚胺和42g 3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为16800cp的硅烷改性非异氰酸酯聚氨酯树脂。

80.实施例3

81.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入800g分子量mw为8000的聚环氧丙烷醚二元醇、邻苯二甲酸酐29.6g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g吡啶,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、10g分子量mw为430的聚醚胺和42g 3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为27860cp的硅烷改性非异氰酸酯聚氨酯树脂。

82.实施例4

83.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入500g分子量mw为5000的聚环氧丙烷醚三元醇、马来酸酐30g,加热到120℃,反应12小时后加入35.4g碳酸甘油酯和9g吡啶,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成三环状碳酸酯预聚物的制

备。将上述反应得到的三环状碳酸酯预聚物、5g分子量为230的聚醚胺和63g 3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为17200cp的硅烷改性非异氰酸酯聚氨酯树脂。

84.实施例5

85.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入200g分子量mw为2000的聚环氧丙烷醚三元醇、丁二酸酐20g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g吡啶,在氮气氛围、120℃下,反应8小时,通过监测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、10g分子量mw为230的聚醚胺和42g3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为13600cp的硅烷改性非异氰酸酯聚氨酯树脂。

86.实施例6

87.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入400g分子量mw为4000的聚环氧丙烷醚三元醇、马来酸酐20g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g吡啶,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、10g对苯二胺和42g 3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为19500cp的硅烷改性非异氰酸酯聚氨酯树脂。

88.实施例7

89.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入2000g分子量mw为20000的聚环氧丙烷醚二元醇、马来酸酐20g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g吡啶,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、10g己二胺和36g 3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为62700cp的硅烷改性非异氰酸酯聚氨酯树脂。

90.实施例8

91.本实施例提供一种硅烷改性非异氰酸酯聚氨酯树脂,其制备方法如下:在接有分水器、冷凝管的三口烧瓶中加入2000g分子量mw为20000的聚环氧丙烷醚二元醇、马来酸酐20g,加热到120℃,反应12小时后加入23.6g碳酸甘油酯和6g吡啶,在氮气氛围、120℃下,反应8小时,通过检测反应过程中体系的酸值检测反应速度,以完成双环状碳酸酯预聚物的制备。将上述反应得到的双环状碳酸酯预聚物、2g丁二胺和36g 3-氨丙基三乙氧基硅烷加入到三口烧瓶中,在100℃下搅拌反应至体系伯胺值含量低于0.1%即可得到粘度为58600cp的硅烷改性非异氰酸酯聚氨酯树脂。

92.对比例1

93.本对比例提供一种硅烷封端改性聚醚型聚氨酯胶粘剂树脂,其制备方法如下:将600g分子量mw为5000的聚环氧丙烷醚三元醇、75g mdi-100和78.3g的3-氨丙基三甲氧基硅烷加入到2l三颈烧瓶中,边搅拌边加热到70℃,加入0.2g有机锡催化剂后于70℃反应至体

系nco含量低于0.1%,即得到粘度为27300cp的硅烷封端改性聚醚型聚氨酯胶粘剂树脂spur1。

94.对比例2

95.本对比例提供一种硅烷封端改性聚醚型聚氨酯胶粘剂树脂,其制备方法如下:将750g分子量mw为12000的聚环氧丙烷醚二元醇、33.34gmdi-100和39.2g的3-氨丙基三甲氧基硅烷加入到2l三颈烧瓶中,边搅拌边加热到80℃,加入0.2g有机锡催化剂后于80℃反应至体系nco含量低于0.1%,即得到粘度为23800cp的硅烷封端改性聚醚型聚氨酯胶粘剂树脂spur2。

96.对比例3

97.本对比例提供一种硅烷封端改性聚醚型聚氨酯胶粘剂树脂,其制备方法如下:将300g分子量mw为2000的聚环氧丙烷醚三元醇、33.34gmdi-100和39.2g的3-氨丙基三甲氧基硅烷加入到2l三颈烧瓶中,边搅拌边加热到80℃,加入0.2g有机锡催化剂后于80℃反应至体系nco含量低于0.1%,即得到粘度为16200cp的硅烷封端改性聚醚型聚氨酯胶粘剂树脂spur3。

98.对比例4

99.本对比例提供一种硅烷封端改性聚醚型聚氨酯胶粘剂树脂,其制备方法如下:将300g分子量mw为2000的聚环氧丙烷醚三元醇、33.34g ipdi和39.2g的3-氨丙基三甲氧基硅烷加入到2l三颈烧瓶中,边搅拌边加热到80℃,加入0.2g有机锡催化剂后于80℃反应至体系nco含量低于0.1%,即得到粘度为15300cp的硅烷封端改性聚醚型聚氨酯胶粘剂树脂spur4。

100.实施例1~8和对比例1~4的树脂按照表1的组分制备得到密封胶粘剂并进行对比。

101.表1

102.组分重量/%树脂(自制,参照实施例和对比例)35邻苯二甲酸二异壬酯30炭黑18纳米碳酸钙15交联剂1有机锡1

103.按照国标测试所得密封胶粘剂的表干时间、拉伸强度、剪切强度、100%模量、断裂伸长率、邵氏硬度a,测试结果如表2所示:

104.表2

[0105][0106]

由表2可知,实施例1~8的硅烷封端改性非异氰酸酯聚氨酯树脂制备得到的密封胶粘剂对玻璃、建筑材料等基材的粘接力非常优异,即拉伸强度和剪切强度高;具有良好的力学性能,即100%模量、断裂伸长率和邵氏硬度高;耐老化性能好,即拉伸强度、100%模量和断裂伸长率老化前后的保持率高,各项性能均可满足密封胶的应用要求。对比例1~4的硅烷封端改性聚醚型聚氨酯树脂由于反应过程中不仅易凝胶,而且交联网络不可控,从而导致其制备得到的密封胶粘剂粘接较差,即拉伸强度和剪切强度较低;力学性能一般,即100%模量、断裂伸长率和邵氏硬度较低,高无法满足高强度密封胶的行业需求。因此,本发明制得的硅烷封端改性非异氰酸酯聚氨酯树脂,不仅符合国家绿色环保的要求,降低了产品的原料成本,而且其制备得到的密封胶粘剂性能上与传统硅烷改性聚氨酯树脂相比有明显的优势。

[0107]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。