1.本发明涉及废旧轮胎脱硫技术领域,具体指一种利用超临界二氧化碳脱除废旧轮胎中硫元素的方法。

背景技术:

2.随着经济的发展和汽车工业的繁荣,汽车已走进千家万户,与此同时废旧轮胎的产量也日益增多。废旧轮胎是高分子聚合物,并且经过硫化处理产生交联结构,稳定性极强,其处理比一般固体废弃物都要大,在自然状态下数十年都难以降解。因此,废旧轮胎的处理一直是汽车工业面临的一个重点和难点问题。

3.现在废旧轮胎回收利用主要有三种方式:改制原型重新启用,这个其主要是指旧轮胎生产成再生胶粉或者轮胎的翻新。但因橡胶工业技术的快速发展,高品质、低价位的合成橡胶致使再生胶以及旧胎翻新市场竞争力不大。同时,作为道路沥青的配料-再生胶粉也因为成本较高无法在市场中无法应用。焚烧废旧轮胎以及其他聚合物废弃物的形式获取电力、蒸汽等能量,虽然能使废旧轮胎得到一定的处理,但其具有较低的资源利用率。从聚合物废旧物利用的角度来看,热裂解不但能回收能源,且可以获得附加值较高的产物。所以普遍认为热裂解方式是一种效率较高的处理方案,主要是因其可产生烃类化合物、炭黑以及热值较高的燃气。

4.轮胎裂解主要产物是裂解炭黑、裂解气、裂解油。炭黑是橡胶的补强和填充剂,约占橡胶质量的25%-30%。轮胎裂解后主要固体产物为裂解碳黑,裂解过程中其表面会沉积一定数量的碳质沉积物。目前,裂解炭黑的应用主要是两个方面:作为橡胶补强填料,但裂解炭黑有较高的硫含量,限制了裂解炭黑再次用作橡胶补强剂;将裂解炭黑在较高温度下通过二氧化碳或水蒸气活化改性制取活性炭。裂解气主要是烷烃和烯烃的混合物,其主要成分有:甲烷、乙烷、乙烯、丙烷、乙炔、丁烷、丁烯等。裂解气的组成和产量受裂解原料、裂解工艺和温度的影响很大,当裂解温度升高时,分子量较大的碳氢化合物发生进一步裂解和脱氢反应,生成小分子气体。目前,大多数裂解工艺所得裂解气较少,但热值较高,可将裂解气作为燃料为废旧轮胎裂解提供能量。裂解油是链烷烃、烯烃和芳香烃的混合物,颜色为棕褐色,其成分比较复杂,热值较高,主要作为燃油使用。但是,废旧轮胎裂解油中的硫含量非常高,使其具有颜色深、粘度大、密度大等缺点,制约了其工业化的前景。硫含量过高也限制了裂解油不能直接作为燃油使用,必须将裂解油进一步精炼,如脱硫、真空蒸馏等,来提高其燃油特性后再用于燃油使用。

5.超临界流体技术利用物质在超临界状态具有高扩散性、高渗透性、高溶解度等特性,以超临界状态的物质为反应介质进行物理或化学反应,已经在萃取分离、制药、发电、冶金、染色等方面都得到了广泛的应用,其中在利用超临界流体处理难以降解的高分子聚合物尤其是废旧轮胎橡胶方面已经有比较多的研究。

6.基于此,本发明旨在脱除废旧轮胎中的硫含量,为解决后续轮胎热裂解产品因硫含量过高而在应用方面受到限制的问题,本发明利用超临界二氧化碳脱除废旧轮胎中的硫

元素,超临界二氧化碳具有优异的溶解性和渗透性,在反应过程中可以将轮胎溶胀,将脱硫剂带入到轮胎内部,与交联网络结构中的主链或交联键发生反应将硫元素从轮胎内部中脱除。

技术实现要素:

7.本发明的目的是提供一种脱除废旧轮胎中硫元素的方法,主要利用超临界二氧化碳作为反应媒介,利用其优异的溶解性和渗透性将脱硫剂更好地渗透到轮胎内部,选择性地断裂废旧轮胎中的s-s键,并将硫元素从轮胎中带出。

8.本发明采用以下技术方案得以实现:

9.首先从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

10.进一步地,称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

11.更进一步地,称取2g废旧轮胎样品和0.2g脱硫剂2,2

’‑

二苯甲酰氨基二苯二硫,将二者混合均匀;

12.更进一步地,称取2g废旧轮胎样品和0.2g脱硫剂二硫化四甲基秋兰姆,将二者混合均匀;

13.更进一步地,称取2g废旧轮胎样品和0.2g脱硫剂n-环己基-2-苯并噻唑次磺酰胺,将二者混合均匀;

14.更进一步地,称取2g废旧轮胎样品和0.1g脱硫剂二苯二硫醚,将二者混合均匀;

15.更进一步地,称取2g废旧轮胎样品和0.3g脱硫剂二苯二硫醚,将二者混合均匀;

16.更进一步地,称取2g废旧轮胎样品和0.4g脱硫剂二苯二硫醚,将二者混合均匀;

17.进一步地,将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

18.进一步地,向反应釜内通入二氧化碳,调节釜内压力为5-20mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为150-350℃,通过调节反应釜内温度和压力来使釜内二氧化碳处于超临界状态;

19.更进一步地,使用二苯二硫醚为脱硫剂对废旧轮胎进行脱硫处理,反应条件为:反应温度150-350℃,反应压力10mpa,反应时间1-5h,脱硫剂用量为废旧轮胎质量的5%-20%;

20.更进一步地,使用2,2

’‑

二苯甲酰氨基二苯二硫为脱硫剂对废旧轮胎进行脱硫处理,反应条件为:反应温度150-350℃,反应压力10mpa,反应时间4h,脱硫剂用量为废旧轮胎质量的10%;

21.更进一步地,使用二硫化四甲基秋兰姆为脱硫剂对废旧轮胎进行脱硫处理,反应条件为:反应温度150-350℃,反应压力10mpa,反应时间4h,脱硫剂用量为废旧轮胎质量的10%;

22.更进一步地,使用n-环己基-2-苯并噻唑次磺酰胺为脱硫剂对废旧轮胎进行脱硫处理,反应条件为:反应温度150-350℃,反应压力10mpa,反应时间4h,脱硫剂用量为废旧轮胎质量的10%;

23.进一步地,反应温度压力达到设定值后充分反应1-5h;

24.进一步地,反应结束后对反应釜内气体进行取样,取样完毕泄压并降温。

25.本发明与现有技术相比具有以下优点:

26.1、以超临界状态下的二氧化碳为反应介质,利用其优异的溶解性和渗透性对废旧轮胎进行充分溶胀,将脱硫剂带入到轮胎内部,与交联网络结构中的主链或交联键发生反应将硫元素从轮胎内部中脱除。

27.2、本发明方法可以脱除废旧轮中30%左右的硫含量,解决了后续废旧轮胎热裂解产品因硫含量过高而应用受限的难题。

28.3、本发明方法技术工艺简单,过程可控性强,操作简单。

附图说明

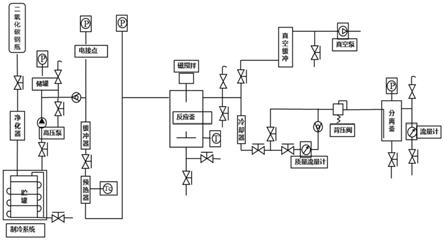

29.图1为本发明的超临界二氧化碳反应装置流程图

具体实施方式

30.下面结合具体实施方式对本专利的技术方案作出进一步详细地说明,本发明的内容完全不限于此。

31.下面详细描述本专利的实施例,下面描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

32.实施例1

33.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

34.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

35.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

36.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

37.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

38.(5)反应温度压力达到设定值后充分反应1h;

39.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

40.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.36%,废旧轮胎中硫含量去除率为11.41%。

41.实施例2

42.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

43.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

44.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

45.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

46.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反

应釜内达到预定压力值,并同时升温,设定温度为350℃,此温度压力条件下二氧化碳处于超临界状态;

47.(5)反应温度压力达到设定值后充分反应4h;

48.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温充分反应后泄压并降温;

49.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.48%,废旧轮胎中硫含量去除率为29.90%。

50.实施例3

51.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

52.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

53.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

54.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

55.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

56.(5)反应温度压力达到设定值后充分反应3h;

57.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

58.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.38%,废旧轮胎中硫含量去除率为16.91%。

59.实施例4

60.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

61.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

62.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

63.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

64.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

65.(5)反应温度压力达到设定值后充分反应4h;

66.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

67.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.40%,废旧轮胎中硫含量去除率为15.46%。

68.实施例5

69.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

70.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

71.(2)称取2g废旧轮胎样品和0.1g脱硫二苯二硫醚,将二者混合均匀;

72.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

73.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

74.(5)反应温度压力达到设定值后充分反应4h;

75.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

76.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.32%,废旧轮胎中硫含量去除率为4.33%。

77.实施例6

78.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

79.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

80.(2)称取2g废旧轮胎样品和0.2g脱硫剂2,2

’‑

二苯甲酰氨基二苯二硫,将二者混合均匀;

81.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

82.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

83.(5)反应温度压力达到设定值后充分反应4h;

84.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

85.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为1.54%,废旧轮胎中硫含量去除率为18.21%。

86.实施例7

87.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

88.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

89.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

90.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

91.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为300℃,此温度压力条件下二氧化碳处于超临界状态;

92.(5)反应温度压力达到设定值后充分反应4h;

93.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

94.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.49%,废旧轮胎中硫含量去除率为19.00%。

95.实施例8

96.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

97.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

98.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

99.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

100.(4)向反应釜内通入二氧化碳,调节釜内压力为15mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

101.(5)反应温度压力达到设定值后充分反应4h;

102.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

103.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为1.43%,废旧轮胎中硫含量去除率为13.51%。

104.实施例9

105.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

106.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

107.(2)称取2g废旧轮胎样品和0.2g脱硫剂二苯二硫醚,将二者混合均匀;

108.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

109.(4)向反应釜内通入二氧化碳,调节釜内压力为20mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

110.(5)反应温度压力达到设定值后充分反应4h;

111.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

112.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为1.44%,废旧轮胎中硫含量去除率为8.06%。

113.实施例10

114.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

115.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

116.(2)称取2g废旧轮胎样品和0.3g脱硫剂二苯二硫醚,将二者混合均匀;

117.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

118.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

119.(5)反应温度压力达到设定值后充分反应4h;

120.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

121.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.33%,废旧轮胎中硫含量去除率为3.63%。

122.实施例11

123.一种超临界二氧化碳用于废旧轮胎脱硫的方法,具体步骤如下:

124.(1)从废旧轮胎上割取胎面胶,将其简单清洗,洗去表面灰尘后将胎面胶切割成小块,置于破碎机中粉碎,粉碎后过筛,本发明选用粒径为0.55-1mm的轮胎颗粒;

125.(2)称取2g废旧轮胎样品和0.4g脱硫剂二苯二硫醚,将二者混合均匀;

126.(3)将混合料置于超临界二氧化碳反应釜中,用真空泵将反应釜内空气抽出,排净后关闭泄压阀;

127.(4)向反应釜内通入二氧化碳,调节釜内压力为10mpa,二氧化碳经加压泵打入反应釜内达到预定压力值,并同时升温,设定温度为250℃,此温度压力条件下二氧化碳处于超临界状态;

128.(5)反应温度压力达到设定值后充分反应4h;

129.(6)反应结束后对反应釜内气体进行取样,取样完毕泄压并降温;

130.(7)对反应中采集的气体和经超临界二氧化碳处理后的废旧轮胎样品进行表征,结果表示:采样气中h2s含量为0.38%,废旧轮胎中硫含量去除率为6.15%。

131.对实施例1-11制备的超临界二氧化碳脱硫处理后的轮胎进行脱硫效果表征,表征结果如表1所示:

132.表1脱硫效果表征

[0133][0134]

以上所述,仅为本发明较佳的具体实施方式,但本发明保护的范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所做的任何修改,等同替换和改进等,均应包含在发明的保护范围内。