利用双极膜电渗析制备(r)-3-氨基丁醇并循环利用d-酒石酸的方法

技术领域

1.本文涉及一种利用双极膜电渗析制备(r)-3-氨基丁醇并实现化学拆分剂d-酒石酸循环利用的方法。

背景技术:

2.(r)-3-氨基丁醇,是一种手性氨基醇类化合物,它在有机合成以及药物生产中都有着广泛的用途,是很多手性药物的关键中间体。对于(r)-3-氨基丁醇的制备方法包括化学拆分法、手性源合成法、不对称催化合成法、生物拆分法。其中,化学拆分法具有操作简单、成本低廉、制备量大、易于大规模生产等特点,是工业化生产(r)-3-氨基丁醇最常用的方法。文献上报道了多种手性酸拆分3-氨基丁醇制备(r)-3-氨基丁醇的方法。

3.比如,专利wo2014128545报道用d(+)-酒石酸拆分3-氨基丁醇,得到纯的(r)-3-氨基丁醇

·

d-酒石酸盐,然后该盐与过量的碱(如碳酸钾、甲醇钠)进行置换反应,得到游离的r-3-氨基丁醇。专利cn107793320a报道用l-苹果酸拆分3-氨基丁醇,得到纯的(r)-3-氨基丁醇

·

l-苹果酸盐,然后该盐与过量的甲醇钠进行置换反应,得到游离的(r)-3-氨基丁醇。

4.但是,这种利用化学拆分法得到的盐,需要加入过量的碱除去手性酸拆分剂才能得到游离的r-3-氨基丁醇,而且手性酸拆分剂不能直接重复利用,还需要进一步中和。

5.因此,本发明从经济及环保的角度考虑,开发一种将双极膜电渗析技术用于(r)-3-氨基丁醇

·

d-酒石酸盐膜分离的方法,在不加入其它试剂的条件下,高收率地得到(r)-3-氨基丁醇,同时将膜分离得到的d-酒石酸用于3-氨基丁醇的拆分套用。

技术实现要素:

6.本发明旨在提供一种将双极膜电渗析技术用于制备(r)-3-氨基丁醇,同时将膜分离得到的d-酒石酸重新用于3-氨基丁醇拆分套用的方法。

7.本发明的技术方案如下:

8.一种利用双极膜电渗析制备(r)-3-氨基丁醇并循环利用d-酒石酸的方法,所述方法为:

9.(1)向两隔室双极膜电渗析装置的料液室中加入(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,碱室中加入去离子水,各隔室中的液体在循环泵的作用下进行双极膜电渗析,记录电导率变化,当电导率开始上升时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液;

10.双极膜电渗析的过膜条件为:(r)-3-氨基丁醇

·

d-酒石酸盐水溶液的浓度为0.5~2.5mol/l(优选1mol/l),料液室与碱室的体积比为0.5~1:1(优选1:1),各隔室的流量为52l/h,控制电压为12~15v,过膜温度为20~40℃;

11.关于电导率的变化:随着电渗析的进行,电导率是持续下降的,当电导率开始上升时,此时电渗析结束,停止运行;

12.排出的(r)-3-氨基丁醇水溶液经旋蒸除水、减压蒸馏,得到目标产物(r)-3-氨基丁醇;

13.排出的d-酒石酸水溶液经旋蒸除水、干燥,得到d-酒石酸固体;所得d-酒石酸固体套用至3-氨基丁醇外消旋体的拆分;

14.(2)碱室继续加入与排出液体等体积的去离子水,料液室继续加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复步骤(1)的操作,实现(r)-3-氨基丁醇的半连续生产。

15.具体的,本发明所得d-酒石酸固体的套用方法为:

16.将所得d-酒石酸固体溶于甲醇,加入3-氨基丁醇外消旋体,在40~50℃下反应1h,之后冷却至15~20℃结晶1h,过滤得到(r)-3-氨基丁醇

·

d-酒石酸盐;

17.所述甲醇的体积用量以d-酒石酸的质量计为6.3ml/g;

18.所述d-酒石酸以所含游离d-酒石酸计与3-氨基丁醇的摩尔比为1:0.99;

19.游离d-酒石酸的含量测定方法如下:取所得d-酒石酸固体(含有少量(r)-3-氨基丁醇

·

d-酒石酸盐),通过核磁氢谱积分确定游离d-酒石酸与(r)-3-氨基丁醇

·

d-酒石酸盐的比例,进而计算得到游离d-酒石酸的摩尔数。

20.本发明的原理如下:

21.料液室中由(r)-3-氨基丁醇

·

d-酒石酸盐解离出的(r)-3-氨基丁醇结合氢离子形成阳离子,然后透过阳离子交换膜,迁移至碱室与双极膜产生的氢氧根离子中和,生成(r)-3-氨基丁醇;而料液室中d-酒石酸阴离子与双极膜产生的氢离子结合生成d-酒石酸。本发明既可以实现半连续,又可以控制产品质量,提高(r)-3-氨基丁醇的产率,为工业化连续化生产作准备。

22.实施本发明所述方法的装置为装配双极膜和阳离子交换膜的料液室/碱室两隔室双极膜电渗析装置,所述装置包括:直流电源、与直流电源正极连接的阳极板、与直流电源负极连接的阴极板、置于阳极板和阴极板之间的膜堆;

23.所述膜堆由双极膜、阳离子交换膜、双极膜依次间隔排列组装而成,且最外层的膜均为双极膜,相邻两张膜之间由一张隔板隔开,相邻的一组双极膜、阳离子交换膜、双极膜构成一个料液室/碱室两隔室的电渗析单元(优选所述膜堆由5组膜尺寸为9cm

×

21cm的电渗析单元组成);所述料液室外接料液罐并通过循环泵形成回路;所述碱室外接碱罐并通过循环泵形成回路;

24.所述阳极板、阴极板分别与相邻的双极膜之间形成极液室;所述极液室分别外接极液罐并通过循环泵形成回路;所述极液为质量分数3%的硫酸钠溶液;

25.所述双极膜采用双极膜bp-1e(astom co,japan),所述阳离子交换膜采用阳离子交换膜cmx(astom co,japan)。

26.与现有技术相比,本发明的有益效果在于:

27.本发明将双极膜电渗析技术用于(r)-3-氨基丁醇

·

d-酒石酸盐膜分离制备(r)-3-氨基丁醇,该方法可实现在不添加试剂的条件下,高转化率地得到(r)-3-氨基丁醇(纯度在99%以上),解决了传统制备工艺中存在的问题,并且对拆分剂d-酒石酸进行了拆分套用,收率达到85%以上,具有显著的环境效益和经济效益。

附图说明

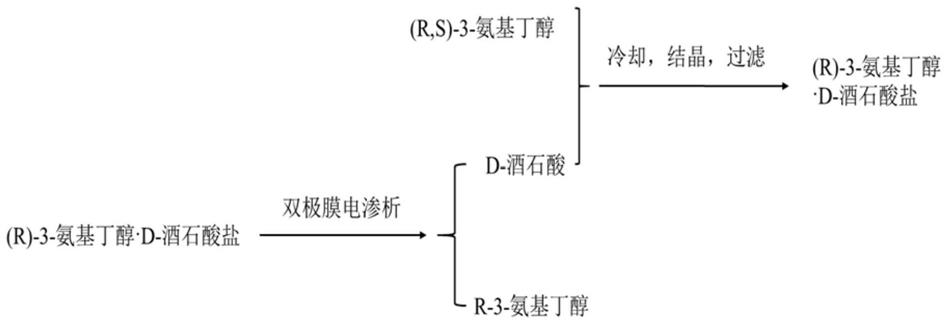

28.图1为本发明的工艺流程图。

29.图2为本发明的双极膜电渗析两隔室设备示意图。

30.图3为本发明的双极膜电渗析两隔室膜堆构型示意图。

具体实施方式

31.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

32.以下实施例所使用的装置为装配双极膜和阳离子交换膜的料液室/碱室两隔室双极膜电渗析装置,包括:直流电源、与直流电源正极连接的阳极板、与直流电源负极连接的阴极板、置于阳极板与阴极板之间的膜堆;

33.所述膜堆由双极膜、阳离子交换膜、双极膜依次间隔排列组装而成,且最外层的膜均为双极膜,相邻两张膜之间由一张隔板隔开,所述隔板为防漏电、防内外漏的弹性隔板,相邻的一组双极膜、阳离子交换膜、双极膜构成一个两隔室(料液室/碱室)的电渗析单元,根据生产需要所述膜堆中的电渗析单元数为5组;所述料液室外接料液罐并通过循环泵形成回路;所述碱室外接碱罐并通过循环泵形成回路;

34.所述阳极板、阴极板分别与相邻的双极膜之间形成极液室;所述极液室分别外接极液罐并通过循环泵形成回路;

35.所述两隔室双极膜电渗析装置中,与每个隔室的进液口连接的一段管道为循环盘管且循环盘管置于冰水中,使循环盘管中的料液得到充分冷却,以此控制电渗析过程中隔室内的料液温度。

36.实施例1

37.根据专利wo2014128545制备(r)-3-氨基丁醇

·

d-酒石酸盐

38.取3000ml三口烧瓶,加入414.24g酒石酸和2600ml甲醇,搅拌至全部溶解,温度升至40℃时,缓慢加入243.34g 3-氨基丁醇,温度控制在40-50℃(加入3-氨基丁醇过程中,反应放热,同时有固体析出),反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用228ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐609.34g,产率为93.26%,ee值为99.8%。

39.实施例2

40.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成0.5mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.5l去离子水加入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,控制温度在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至63分钟时,电导率开始上升,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作5次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏得到(r)-3-氨基丁醇。(r)-3-氨基丁醇收率为82.75%,ee值为99.6%。

41.将过膜得到的酸液,旋蒸除水,减压干燥得到174.03g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=90:10,计算得出游离酒石酸147.84g。取2000ml

三口烧瓶加入1090ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入86.77g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用95ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐212.20g,收率为70.96%,ee值为99.7%。

42.实施例3

43.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成0.75mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.5l去离子水加入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,温度控制在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至84分钟时,电导率开始升高,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作5次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏,得到(r)-3-氨基丁醇。(r)-3-氨基丁醇的收率为82.85%,ee值为99.5%。

44.将过膜得到的酸液,旋蒸除水,减压干燥得到269.48g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=90:10,计算得出游离酒石酸228.81g。取2000ml三口烧瓶加入1445ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入134.57g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用125ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐329.10g,收率为73.44%,ee值为99.6%。

45.实施例4

46.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成1mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.5l去离子水加入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,控制温度在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至86分钟时,电导率开始升高,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作5次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏,得到(r)-3-氨基丁醇。(r)-3-氨基丁醇的收率为86.63%,ee值为99.8%。

47.将得到的酸液,旋蒸除水,减压干燥得到382.64g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=90:10,计算得出游离酒石酸325.06g。取3000ml三口烧瓶加入2040ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入190.7g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用180ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐515.57g,收率为86.11%,ee值为99.6%。

48.实施例5

49.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成1.5mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.5l去离子水加

入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,控制温度在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至96分钟时,电导率开始升高,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作5次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏,得到(r)-3-氨基丁醇。(r)-3-氨基丁醇的收率为76.31%,ee值为99.6%。

50.将过膜得到的酸液,旋蒸除水,减压干燥得到471.07g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=90:10,计算得出游离酒石酸399.96g。取3000ml三口烧瓶加入2515ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入234.83g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用220ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐567.86g,收率为63.36%,ee值为99.5%。

51.实施例6

52.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成2.5mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.5l去离子水加入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,控制温度在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至180分钟时,电导率开始升高,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作3次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏,得到(r)-3-氨基丁醇。(r)-3-氨基丁醇的收率为78.30%,ee值为99.7%。

53.将过膜得到的酸液,旋蒸除水,减压干燥得到477.69g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=95:5,计算得出游离酒石酸440.73g。取3000ml三口烧瓶加入2770ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入258.58g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用243ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐625.94g,收率为69.84%,ee值为99.5%。

54.实施例7

55.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成2mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.25l去离子水加入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,温度控制在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至115分钟时,电导率开始升高,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作3次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏,得到(r)-3-氨基丁醇。(r)-3-氨基丁醇的收率为80.29%,ee值为99.6%。

56.将过膜得到的酸液,旋蒸除水,减压干燥得到405.90g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=95:5,计算得出游离酒石酸374.50g。取3000ml三口烧瓶加入2355ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入219.88g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用234ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐531.42g,收率为74.12%,ee值为99.7%。

57.实施例8

58.将(r)-3-氨基丁醇

·

d-酒石酸盐配置成2.5mol/l的水溶液,将配制成的盐溶液0.5l加入料液室,配制0.5l的质量分数为3%硫酸钠溶液加入到极液室,将0.25l去离子水加入到碱室,打开各隔室的循环泵,调节各隔室流量为52l/h,将循环盘管置于冰水中对管中的料液进行冷却,温度控制在30℃;开启直流电源,控制电压为15v。每隔一分钟记录一次电导率,当运行至165分钟时,电导率开始升高,此时,排出料液室中的d-酒石酸水溶液,排出碱室中的(r)-3-氨基丁醇水溶液,碱室继续加入与排出液体等量的去离子水,料液室加入与排出液体等体积的(r)-3-氨基丁醇

·

d-酒石酸盐水溶液,重复上述操作3次,发现电导率升高时,停止运行。将得到的(r)-3-氨基丁醇水溶液在50℃旋蒸除水至无馏分蒸出,然后减压蒸馏,得到(r)-3-氨基丁醇。(r)-3-氨基丁醇的收率为84.11%,ee值为99.6%。

59.将过膜得到的酸液,旋蒸除水,减压干燥得到485.95g固体,根据核磁积分确定游离酒石酸:(r)-3-氨基丁醇

·

d-酒石酸盐=95:5,计算得出游离酒石酸448.35g。取3000ml三口烧瓶加入2816ml甲醇,搅拌至酒石酸全部溶解,温度升至40℃时,缓慢加入262.98g 3-氨基丁醇,温度不超过50℃,反应1小时。反应结束后,在15-20℃下冷却1小时析出固体。抽滤得固体,用247ml冷甲醇洗涤,减压干燥,得到(r)-3-氨基丁醇

·

d-酒石酸盐635.58g,收率为70.92%,ee值为99.6%。

60.显然,以上所描述的实施例仅仅为了清楚的表达本发明所举的案例,并非对本发明的实施方式设定了限定条件。对于本领域的技术人员来说,在本发明的基础上还可以有别的形式的变化与改进。凡采用等同变换或属于本发明所引出技术方案为基础的明显的变动均处于本发明的保护范围之内。