1.本发明涉及车辆配件领域,更具体的说是涉及一种变压轮胎。

背景技术:

2.在车辆使用过程中,轮胎的温度会随着速度的增加而上升,高温会导致轮胎橡胶特性的改变和轮胎胎压的上升。尤其是如夏季本身温度较高的情况下,路面的温度更加偏高,轮胎温度上升更快,如果可以能够根据车辆行驶时车胎的实际温度状况适当灵活的降低胎压,就可以避免爆胎,提高车辆使用时的安全性。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的为提供一种变压轮胎,其通过轮胎温度的反馈,对轮胎内空间进行改变,进而达到调整轮胎内部气压的效果,且可通过对轮胎进行充放气,达到未行驶时对胎压补充和释放的功能。

4.为实现上述目的,本发明提供了如下技术方案:一种变压轮胎,包括轮胎本体,轮胎本体包括均为橡胶材质制成的外胎和内胎,外胎和内胎通过两者之间的若干橡胶件相连接,外胎和内胎之间形成第一空腔,内胎内部形成第二空腔,内胎上设置有第一阀体,外胎内设置有温度传感器;当温度传感器感应到外胎温度高于额定温度时反馈信号令第一阀体开启,从而连通第一空腔和第二空腔;内胎的第二空腔对外连接抽充气泵,第一空腔和第二空腔内分别设置有第一气压传感器和第二气压传感器,且抽充气泵分别与第一气压传感器和第二气压传感器进行信号连接,抽充气泵用于对第一空腔充放气至第一额定气压,用于对第二空腔充放气至第二额定气压,且第一额定气压高于第二额定气压。

5.作为一种改进,内胎沿着圆周方向将第二空腔分隔为多个分压腔室,分压腔室之间的侧壁设置有第二阀体,温度传感器与第二阀体进行信号连接;当温度传感器感应到外胎温度高于额定温度时,温度超过额定温度的大小与温度传感器反馈信号给第二阀体开启的数量正相关,令温度越高时越多的分压腔室被连通进行分压。

6.作为一种改进,分压腔室设置为4-6个,其中一个分压腔室的外侧设置第一阀体,内侧对外连接抽充气泵。

7.作为一种改进,第一空腔与第二空腔的体积比为4∶1-5∶1。

8.作为一种改进,还包括有用于设置轮胎本体的轮毂,轮毂包括外轮毂体和内轮毂体,外轮毂体的圆周外侧设置与外胎外侧配合的外台阶,外轮毂体的圆周内侧设置与内胎外侧配合的外限位台,内轮毂体的圆周外侧设置与外胎内侧配合的内台阶,内轮毂体的圆周内侧设置与内胎内侧配合的内限位台,外轮毂体和内轮毂体相对应安装成整体轮毂对轮胎本体进行限位,第一空腔和第二空腔的开放侧由轮毂的外周进行封闭。

9.作为一种改进,外限位台和内限位台的截面呈弧形且两者上端相对,内胎的两侧外表面具有与外限位台和内限位台结构相配合限位的凹槽。

10.作为一种改进,外轮毂体和内轮毂体的外周设置有进行相互插接配合的圆周壁,

圆周壁上设置有用于管路布置的通孔,内轮毂体的圆周内侧设置第三空腔,第三空腔安装抽充气泵,且管路通过通孔连接至第二空腔。

11.作为一种改进,外胎的内侧内径大于外胎的外侧内径,内台阶的外径大于外台阶的外径,令外胎外侧与外台阶对应安装,外胎内侧与内台阶对应安装,外胎的内侧内径大于内轮毂体的内限位台外径令两者形成让位。

12.作为一种改进,内胎在第二空腔中还隔离形成一用于元器件布置的安装腔。

13.作为一种改进,橡胶件为沿着外胎和内胎的圆周方向均匀布置的片状橡胶壁。

14.本发明的有益效果,通过轮胎温度的反馈,温度较高情况下对轮胎内空间进行改变,进而达到调整轮胎内部气压的效果,保证在高速度行驶令车胎温度升高的情况下或者是环境造成的车胎高温情况下,能够通过气压的降低,令轮胎使用时的安全性更高,避免爆胎的情况发生,能够更好的保障车内人员的生命安全;在停止行驶时,可通过增设的抽充气泵,重新调节轮胎内两个腔室的气压状态,保证车胎的气压正常,车况保持良好,且变压功能的正常使用。

附图说明

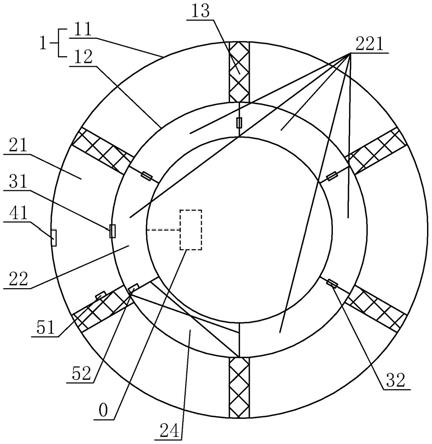

15.图1为本发明变压轮胎的纵向截面剖视示意图。

16.图2为本发明变压轮胎的轮胎本体和轮毂局部的纵向截面剖视示意图。

具体实施方式

17.以下结合附图对本发明的具体实施例做详细说明。

18.如图1、2所示,为本发明变压轮胎的具体实施例,该实施例包括轮胎本体1,轮胎本体1包括均为橡胶材质制成的外胎11和内胎12,外胎11和内胎12通过两者之间的若干橡胶件13相连接,外胎11和内胎12之间形成第一空腔21,内胎12内部形成第二空腔22,内胎12上设置有第一阀体31,外胎11内设置有温度传感器41;当温度传感器41感应到外胎11温度高于额定温度时反馈信号令第一阀体31开启,从而连通第一空腔21和第二空腔22;内胎12的第二空腔22对外连接抽充气泵0,第一空腔21和第二空腔22内分别设置有第一气压传感器51和第二气压传感器52,且抽充气泵0分别与第一气压传感器51和第二气压传感器52进行信号连接,抽充气泵0用于对第一空腔21充放气至第一额定气压,用于对第二空腔22充放气至第二额定气压,且第一额定气压高于第二额定气压。

19.本发明在使用时,该变压轮胎可以应用于轿车、摩托车、电动车等诸多车种之上,依靠车辆本身配置的控制系统,对变压轮胎内的部件进行控制,对于温度传感器41处的额定温度、第一气压传感器51处的第一额定气压、第二气压传感器52处的第二额定气压,均可以通过车辆的控制系统进行预设,并根据不同车型、车况、季节、实时天气等进行预设值的调整。在初始状态下,第一空腔21内的气压为第一额定气压,第二空腔22内的气压为第二额定气压,且第一额定气压高于第二额定气压,那样在两空腔连通时可以降低第一空腔21内的原本气压。当车辆低速行驶或者环境温度较低时,驾驶者可以关闭本发明的功能,实现节能;而当需要高速或长时间行驶,例如要开高速,或者是环境温度高,例如炎热的夏季,那么可以开启发明的功能,从而实现轮胎的变压,提升安全性能。当外胎11温度上升到超过额定温度时,将反馈信号给第一阀体31进行开启,令第一空腔21和第二空腔22连通,从而降低与

地面接触的外层外胎11的气压,避免胎压升高带来的爆胎风险。在温度下降至额定温度以下后,可关闭第一阀体31,令轮胎回到初始的两腔体分隔状态。当驾驶结束,驾驶者想要把两腔体的气压调整到初始状态,可通过控制系统开启抽充气泵0进行充气,系统打开第一阀体31,对两个腔体充气,待第一气压传感器51检测到第一空腔21充气至第一额定气压后反馈信号关闭第一阀体31,之后抽充气泵0进行抽气,直至第二气压传感器52检测到第二空腔22抽气至第二额定气压后反馈信号关闭抽充气泵0,从而使整体状态复位。

20.作为一种功能的延伸,如果在日常情况下出现了外胎11爆胎的情况,可以选择通过抽充气泵0对内胎12充气一定压力,由内胎12作为支撑胎体,令整车可以在低速下安全行驶至维修店,进行车胎的维修。对应的车胎内的部件,例如第一气压传感器51、第二气压传感器52、第一阀体31、温度传感器41等,设置在内胎12或外胎11的侧面,不影响外胎11圆周面在外侧的支撑。

21.若干橡胶件13可优选为沿着外胎11和内胎12的圆周方向均匀布置的片状橡胶壁,其可以是两侧面或者是圆周面,不影响第一空腔21内整体腔室的连通,然后保证外胎11和内胎12的结构稳定性。

22.作为一种改进的具体实施方式,内胎12沿着圆周方向将第二空腔22分隔为多个分压腔室221,分压腔室221之间的侧壁设置有第二阀体32,温度传感器41与第二阀体32进行信号连接;当温度传感器41感应到外胎11温度高于额定温度时,温度超过额定温度的大小与温度传感器41反馈信号给第二阀体32开启的数量正相关,令温度越高时越多的分压腔室221被连通进行分压。

23.如图1所示,在以上实施方式下,令车胎气压的降低可根据温度的上升逐步提高。如图为例,设置了5个分压腔室221,在温度传感器41感应到外胎11温度高于额定温度时,第一阀体31开启,最左侧分压腔室221与第一空腔21,此时气压仅扩散至了最左侧分压腔室221,该为第一档的降压;而如果外胎11温度继续上升,通过预设上升的幅度,例如每上升5摄氏度,温度传感器41会反馈给一个第二阀体32开启,进而随着温度逐步的上升,将左上、右上、最右、右下的分压腔室221连通,实现最多5档的空间扩充降压;反之温度下降后逐步关闭第二阀体32来分隔分压腔室221。如此设置进一步提高了对轮胎变压的调试灵活性,避免一次性降压所带来的弊端,使车胎对高温的应对更加灵活。在后期多个分压腔室221进行调压至第二额定气压时,将第二阀体32全部开启即可,调试完毕后再全部关闭。

24.作为一种改进的具体实施方式,分压腔室221设置为4-6个,其中一个分压腔室221的外侧设置第一阀体31,内侧对外连接抽充气泵0。

25.如图1所示,在之前的文字说明中已经以附图为例选择了分压腔室221的设置数量,而将分压腔室221的数量范围设置为4-6个,其保证了具有合适数量的档位去调节轮胎气压;而如此数量下的分压腔室221所形成的分隔壁,在内侧也对内胎12进行了良好的支撑,保证内胎12的结构强度。另一方面如图所示,选择最左侧的分压腔室221分别布置第一阀体31和对外连接抽充气泵0,便于部件的集中安装布置,在对第一空腔21进行充气加压时,其他分压腔室221可以分隔不参与,也可以减少整体抽充气的时间。

26.作为一种改进的具体实施方式,第一空腔21与第二空腔22的体积比为4∶1-5∶1。

27.如此设置的体积比,另两空腔在连通时,能够达到明显的降压效果,而整体腔体的气压也不会因为过低而使车胎不足以承受车辆的重量,能保证正常的车辆行驶;进一步的

设置若干分压腔室221后,在以上体积比的基础上每个分压腔室221的体积与第一空腔21的体积比也相对合适,依次连通时所调节的压力也比较合理,有利于变压功能的良好实现。

28.作为一种改进的具体实施方式,还包括有用于设置轮胎本体1的轮毂6,轮毂6包括外轮毂体61和内轮毂体62,外轮毂体61的圆周外侧设置与外胎11外侧配合的外台阶611,外轮毂体61的圆周内侧设置与内胎12外侧配合的外限位台612,内轮毂体62的圆周外侧设置与外胎11内侧配合的内台阶621,内轮毂体62的圆周内侧设置与内胎12内侧配合的内限位台622,外轮毂体61和内轮毂体62相对应安装成整体轮毂6对轮胎本体1进行限位,第一空腔21和第二空腔22的开放侧由轮毂6的外周进行封闭。

29.如图2所示,因外胎11和内胎12的特殊构造,进而设计了分体的外轮毂体61和内轮毂体62,两者相对应安装形成整体轮毂6来配合轮胎本体1。轮胎本体1如图2所示进行安装,具体为以外轮毂体61为基础,然后套入轮胎本体1,接着再套入内轮毂体62,把外轮毂体61和内轮毂体62进行锁定后完成轮胎本体1的安装。其中外胎11的内外边缘分别由内台阶621和外台阶611所包围限定,如常规轮胎一样的构造,通过外胎11外侧的充气口充入气体后依靠外胎11与内台阶621和外台阶611的相卡封闭了内部的第一空腔21;在外轮毂体61和内轮毂体62相合拢时,内胎12的内外边缘分别由内限位台622和外限位台612所包围限定,封闭了内部的第二空腔22。从而通过具体轮毂6的结构设计,适配了本发明的轮胎本体1,形成良好的安装一体结构,便于整体功能的实现。

30.作为一种改进的具体实施方式,外限位台612和内限位台622的截面呈弧形且两者上端相对,内胎12的两侧外表面具有与外限位台612和内限位台622结构相配合限位的凹槽121。

31.如图2所示,外限位台612和内限位台622的具体结构配合内胎12上的凹槽121可以在内胎12安装时良好的实现导向和限位,避免外轮毂体61、轮胎本体1、内轮毂体62依次套设时内胎12的错位,在三者套为一体时,内胎12外侧的凹槽121可以良好的被两侧的外限位台612和内限位台622卡住,通过弧形且两者上端相对的结构,也对内胎12形成一个夹紧的状态,结构间不易脱离。

32.作为一种改进的具体实施方式,外轮毂体61和内轮毂体62的外周设置有进行相互插接配合的圆周壁63,圆周壁63上设置有用于管路布置的通孔64,内轮毂体62的圆周内侧设置第三空腔23,第三空腔23安装抽充气泵0,且管路通过通孔64连接至第二空腔22。

33.如图2所示,外轮毂体61和内轮毂体62的圆周壁63,一方面其外侧配合外胎11和内胎12良好的封闭了第一空腔21和第二空腔22;另一方面其内侧通过设置相互插接配合的结构,良好的实现两者的匹配对位安装,之后可方便的采用如螺栓等紧固件进行两者的安装锁定;作为优选,两者插接配合的圆周壁63之间可增设橡胶件来保证结构的封闭性。具体在内轮毂体62的圆周壁63上设置通孔64,用于如抽充气泵0的管路从通孔64伸入第二空腔22,完成结构匹配连接;在轮毂6安装在车辆上时,内轮毂体62位于车辆内侧,在内轮毂体62处设置第三空腔23来安装抽充气泵0,结构合理,能够实现部件的良好布置和保护。

34.作为一种改进的具体实施方式,外胎11的内侧内径大于外胎11的外侧内径,内台阶621的外径大于外台阶611的外径,令外胎11外侧与外台阶611对应安装,外胎11内侧与内台阶621对应安装,外胎11的内侧内径大于内轮毂体62的内限位台622外径令两者形成让位。

35.如图2所示,各部件间如此设置内外径,令外轮毂体61、轮胎本体1、内轮毂体62可以实现依次直接套设,结构上不会产生阻挡或干涉,降低装配难度;内轮毂体62可以一次性安装令内胎12稳定,无需进一步调整。另一方面,内台阶621设置的更大,为轮胎的内侧结构提供相对外侧更稳定的支撑强度,外台阶611小而使外胎11外侧面的面积更大,可以应对车辆侧面的磕碰,减少外侧外轮毂体61磕碰受损的可能。

36.作为一种改进的具体实施方式,内胎12在第二空腔22中还隔离形成一用于元器件布置的安装腔24。

37.如图1所示,内胎12在外侧形成具有韧性的保护层,内侧的安装腔24可以布置电路、供电源等元器件,然后连接至传感器、阀体等部件,实现整体功能。如图所示该安装腔24优选为与最左侧分压腔室221相邻设置,其他传感器、阀体以及抽充气泵0均靠近其进行布置,便于更简便的完成线路布置。

38.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。