1.本实用新型涉及汽车变速器控制单元技术领域,具体涉及一种自动变速器控制单元安装支架及汽车。

背景技术:

2.随着时代的发展和社会的进步,汽车已不再是简单的代步工具,更成为了人们生活中不可缺失的一部分,越来越多配置的出现,也让人们经常探讨这些配置究竟是否有用。但自动变速器问世以来,越来越受到各位驾驶者的喜爱,相应的各车企也加大对自动挡车型的研发及市场投入。自动变速器(transmission control unit,tcu)作为重要的控制精密元器件,需要安装在车身上。当汽车在行驶时,如果支架强度不足将影响tcu的正常工作,并造成汽车异响。为了保证足够的安装强度以及tcu工作的稳定性,现有的汽车精密元器件支架普遍存在的不足:

3.(1)选用普通材料,其厚度均在2.0mm以上,导致整体重量过重,零件尺寸偏大;

4.(2)部分支架采用1个螺栓 + 3个螺母安装点将tcu与支架相连,增加成本,且安装过程中需更安装标件,影响安装的节拍;

5.(3)部分支架无加强结构,导致支架强度较弱,且支架部分安装面离安装点过远,车辆行驶过程中可能产生抖动异响的风险。

技术实现要素:

6.有鉴于此,本实用新型的目的在于提供一种自动变速器控制单元安装支架及汽车,用于解决传统安装支架的支架强度较弱、整体重量过重,且安装成本过高的问题。

7.第一方面,本实用新型提供了一种自动变速器控制单元安装支架,包括安装支架本体,所述安装支架本体的四个角处均设有向前凸凸台,相邻两个所述凸台之间均设置有第一结构加强筋,且四个凸台上均设有第一安装孔;所述安装支架本体的右侧设有第一连接翻边,所述第一连接翻边上设有第二安装孔,且所述第一连接翻边的上边沿与下边沿处均设有第二结构加强筋;所述安装支架本体的左侧设有第二连接翻边,所述第二连接翻边上设有第三安装孔,且所述第二连接翻边的上边沿处设有第三结构加强筋,所述第二连接翻边的下边沿处设有向后弯折的第三连接翻边,所述第三连接翻边上设有第四安装孔。

8.进一步地,所述第二连接翻边的中下部设有竖向加强筋,所述竖向加强筋的数量为两个。

9.进一步地,所述安装支架本体的中部设有减重孔,所述减重孔的边沿处均设有第四结构加强筋。

10.进一步地,所述减重孔的孔的形状为正方形。

11.第二方面,本实用新型还提供了一种汽车,采用所述的自动变速器控制单元安装支架。

12.本实用新型带来了以下有益效果:

13.本实用新型所述的一种自动变速器控制单元安装支架,通过若干螺栓与螺母将自动变速器控制单元紧固在机舱纵梁,装配过程简单且能够有效节约装配空间,提升了生产装配效率。同时通过为安装支架增设加强筋等结构,即保证了零件自身的强度,又消除了支架异响风险的风险与疲劳失效的问题。

附图说明

14.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

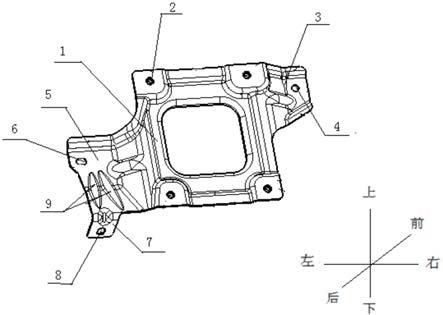

15.图1为本实施例提供的一种自动变速器控制单元安装支架的结构示意图;

16.图2为本实施例提供的一种自动变速器控制单元安装支架的轴测图;

17.图3为本实施例提供的一种自动变速器控制单元安装支架的主视示意图;

18.图4为本实施例提供的机舱纵梁外侧局部示意图;

19.图5为本实施例提供的自动变速器控制单元布置在机舱纵梁外侧的局部示意图。

20.图中:

21.1-安装支架本体、2-第一安装孔、3-第一连接翻边、4-第二安装孔、5-第二连接翻边、6-第三安装孔、7-第三连接翻边、8-第四安装孔、9-竖向加强筋;

22.21-机舱纵梁、22-自动变速器控制单元、24-挡泥皮、25-保险杠。

具体实施方式

23.如图1所示,一种自动变速器控制单元(transmission control unit,tcu)安装支架,包括安装支架本体1,所述安装支架本体1的中部设有呈正方形的减重孔,用于降低支架本体的重量,满足轻量化的设计要求,还能节省材料成本。同时在减重孔2的四周边沿处设有第一结构加强筋,与减重孔形成沉台孔,对支架本体起到加强的作用,不仅能够保证支架本体的性能要求,又能防止在运输工程或者装配工程中的变形风险。

24.具体地,所述安装支架本体1四个角处均设有向前凸的凸台,且四个凸台上均设有第一安装孔2,相邻两个所述凸台之间均设置有第一结构加强筋,用于提升安装支架本体与安装点的刚度。所述安装支架本体1的右侧设有第一连接翻边3,所述第一连接翻边3上设有第二安装孔4,且第一连接翻边3的上边沿与下边沿处均设有第二结构加强筋。所述安装支架本体1的左侧设有第二连接翻边5,所述第二连接翻边5上设有第三安装孔6,且第二连接翻边5的中下部设有两个竖向加强筋9,并在其上边沿处设有第三结构加强筋。在第二连接翻边5的下边沿处设有向后弯折的第三连接翻边7,所述第三连接翻7边上设有第四安装孔8。需要说明的是,所述安装支架本体采用黑色电泳漆保护,冷冲压一体成型。其中,安装支架常选材料为钣金件或其他普通材料,当选择钣金作为制作材料,其钣金的厚度为1.5mm时,即能保证零件自身强度,又能够消除支架产生异响风险及疲劳失效的问题。

25.如图2至图4所示,自动变速器控制单元安装支架的装配结构包括安装支架本体1、机舱纵梁21以及自动变速器控制单元22,具体装配方式如下:第一连接翻边上的第二安装孔与第二连接翻边上的第三安装孔首先通过螺栓与螺母的方式预安装在机舱纵梁上的两

处安装孔处,用于保证自动变速器控制单元安装支架与机舱纵梁的稳定性,还使得安装更加快捷,极大地缩短了装配时间,提高了生产效率,同时自动变速器控制单元上的四个安装面通过螺栓与螺母装配在自动变速器控制单元安装支架上的四个凸台上。需要说明的是,由于自动变速器控制单元安装支架整体布置在机舱纵梁21的外侧,且位于挡泥皮24的前部,并与挡泥皮24及保险杠25形成相对密闭的空间,如图5所示,能够起到有效的防尘、防水效果,且具有良好的散热效果,有效地利用了空间。

26.在本实施例中,本实用新型还提供了一种汽车,采用如本实施例所述的自动变速器控制单元安装支架。

27.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

技术特征:

1.一种自动变速器控制单元安装支架,其特征在于,包括安装支架本体(1),所述安装支架本体(1)的四个角处均设有向前凸凸台,相邻两个所述凸台之间均设置有第一结构加强筋,且四个凸台上均设有第一安装孔(2);所述安装支架本体(1)的右侧设有第一连接翻边(3),所述第一连接翻边(3)上设有第二安装孔(4),且所述第一连接翻边(3)的上边沿与下边沿处均设有第二结构加强筋;所述安装支架本体(1)的左侧设有第二连接翻边(5),所述第二连接翻边(5)上设有第三安装孔(6),且所述第二连接翻边(5)的上边沿处设有第三结构加强筋,所述第二连接翻边(5)的下边沿处设有向后弯折的第三连接翻边(7),所述第三连接翻边(7)上设有第四安装孔(8)。2.根据权利要求1所述的自动变速器控制单元安装支架,其特征在于,所述第二连接翻边(5)的中下部设有竖向加强筋(9),所述竖向加强筋(9)的数量为两个。3.根据权利要求1所述的自动变速器控制单元安装支架,其特征在于,所述安装支架本体的中部设有减重孔,所述减重孔的边沿处均设有第四结构加强筋。4.根据权利要求3所述的自动变速器控制单元安装支架,其特征在于,所述减重孔的孔的形状为正方形。5.根据权利要求1所述的自动变速器控制单元安装支架,其特征在于,所述安装支架本体为一体成型的钣金件。6.一种汽车,其特征在于,采用如权利要求1至5任一项所述的自动变速器控制单元安装支架。

技术总结

本实用新型提供了一种自动变速器控制单元安装支架及汽车,包括安装支架本体,安装支架本体的四个角处均设有向前凸凸台,相邻两个凸台之间均设置有第一结构加强筋,且四个凸台上均设有第一安装孔;安装支架本体的右侧设有第一连接翻边,第一连接翻边上设有第二安装孔,且第一连接翻边的上边沿与下边沿处均设有第二结构加强筋;安装支架本体的左侧设有第二连接翻边,第二连接翻边上设有第三安装孔,且第二连接翻边的上边沿处设有第三结构加强筋,第二连接翻边的下边沿处设有向后弯折的第三连接翻边,第三连接翻边上设有第四安装孔。通过本实用新型解决了传统安装支架的支架强度较弱、整体重量过重,且安装成本过高的问题,提升了生产装配效率。升了生产装配效率。升了生产装配效率。

技术研发人员:张旭辉 徐如霞 魏建 易果

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.03.03

技术公布日:2022/2/11