1.本实用新型涉及行走台车的调资技术领域,尤其涉及一种基于自动调节的隧道施工用台车行走机构。

背景技术:

2.近年来,随着交通领域的不断发展,隧道的建设技术也不断的趋于成熟,各种施工台车成了建设隧道的过程中必不可少的辅助工具,施工台车位置精确与否,直接关系到拱架安装及锚杆施工位置的准确与否,而目前施工台车的位置确定和位姿调整多由人工测量定位,误差大,难以实现施工台车的精准定位,且测量和调整过程复杂,严重影响了施工效率。随着施工机械自动化程度不断提高,采用人工测量定位的方式已经无法满足隧道的施工需求,能够自动实现精准定位和位姿调整成了施工台车的发展趋势。

技术实现要素:

3.本实用新型的目的在于根据目前隧道建设的发展需要,提供一种基于自动调节的隧道施工用台车行走机构,可实现台车的前后行走转向、台车的左右位置精确调整以及台车整体正确姿态的调整,以满足隧道初支作业的施工要求。

4.本实用新型的目的通过以下技术方案来实现:

5.一种基于自动调节的隧道施工用台车行走机构,包括设置于台车本体底部的八个行走调节单元和布设于台车本体上的智能控制系统,智能控制系统是基于plc控制技术的信号处理系统,用于接收处理本技术方案采集到的信号,并根据信号处理结果控制行走调节单元动作。台车本体底部的两侧分别设置有台车底盘,每个台车底盘的底部呈矩形分布设置有四个行走调节单元,此结构可使台车本体的重量分布于八个行走调节单元上,减轻行走调节单元承受的重力负担,提高本技术方案的稳定性;所述行走调节单元包括车轮组件以及分别与智能控制系统电性连接的回转机构、顶升油缸和三合一减速电机,即,可通过智能控制系统实现对回转机构、顶升油缸和三合一减速电机的自动控制,为实现台车的自动调节提供了条件;车轮组件包括车轮本体和旋转基座,车轮本体与旋转基座旋转连接,且车轮本体通过旋转基座与顶升油缸的一端旋转连接,以便于实现车轮本体的回转动作,以控制台车的行走方向,顶升油缸的另一端与台车底盘的底部固定连接,通过控制顶升油缸作动,实现对台车本体的高度调节,多个行走调节单元的顶升油缸相互配合,实现对台车本体水平度的调节;回转机构包括支撑架和回转油缸,支撑架的一端与顶升油缸固定连接,回转油缸的一端与旋转基座活动连接,回转油缸的另一端与支撑架的底部活动连接,通过控制回转油缸作动,即控制车轮组件进行回转动作;三合一减速电机设置于车轮组件上,用于驱动车轮本体旋转,以控制台车本体行走。

6.由于施工现场的地势原因,台车的行走路线上可能存在坡度,为确保台车本体的水平度,优选的,所述行走调节单元还包括锚固装置,锚固装置包括支撑底座和与智能控制系统电性连接的高度调节油缸,高度调节油缸的顶部与台车底盘的顶端固定连接,高度调

节油缸的底部连接于支撑底座上,通过控制高度调节油缸实现台车本体水平度的微调,多个行走调节单元的锚固装置相互配合,实现对台车本体水平度的高精度调节。

7.优选的,所述支撑底座包括左右调节油缸和底座本体,左右调节油缸与智能控制系统电性连接,且左右调节油缸的一端与所述高度调节油缸的底部固定连接,左右调节油缸的一端与底座本体的顶部固定连接,通过控制左右调节油缸作动,可实现台车本体水平位置的微调,进一步确保了本技术方案的调节精度。

8.优选的,所述顶升油缸、回转油缸、高度调节油缸和左右调节油缸上分别设置有行程检测装置,且行程检测装置与智能控制系统电性连接,利用行程检测装置将各油缸的作动行程回传至智能控制系统,使智能控制系统实时掌控各油缸的作动状态,以便于对各油缸进行更可靠的控制;进一步的,所述行程检测装置为位移传感器,成本低,且易于实现油缸的程回传。

9.优选的,所述车轮组件上设置有位置编码器,位置编码器与智能控制系统通讯连接,如此便可通过智能控制系统实时掌控台车本体的行程状态,以便于工程的顺利实施。

10.本技术方案带来的有益效果:

11.1)本技术方案原理简单,易于实现,提高了台车的自动化程度,简化了测量和调整流程,可用于实现台车位姿的精确调节以及快速确定台车位置,提高了施工效率,符合国家隧道建设产业的发展方向;

12.2)本技术方案通过设置锚固装置以克服坡度对台车姿态的影响,同时可实现对台车本体进行左右微调,进一步确保了台车的姿态精度;

13.3) 本技术方案通过设置行程检测装置和位置编码器,可实现通过智能控制系统实时把控台车的状态,为工程的顺利实施提供了便利。

附图说明

14.图1为本技术方案的侧面结构示意图;

15.图2为本技术方案的正面结构示意图;

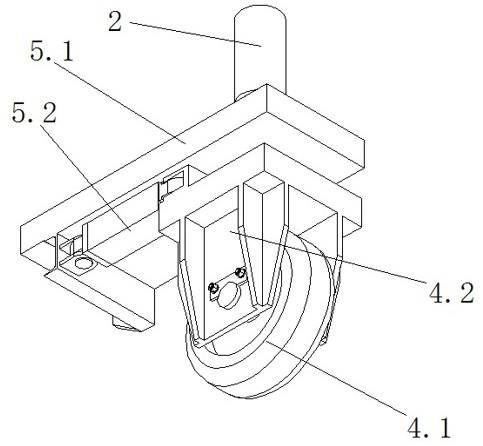

16.图3为回转机构与车轮组件的连接结构示意图;

17.图4为锚固装置的部分结构示意图;

18.图中:

19.1、台车底盘;2、顶升油缸;3、三合一减速电机;4、车轮组件;4.1、车轮本体;4.2、旋转基座;5、回转机构;5.1、支撑架;5.2、回转油缸;6、锚固装置;6.1、高度调节油缸;6.2、左右调节油缸;6.3、底座本体。

具体实施方式

20.下面结合附图和实例对本实用新型做进一步说明,但不应理解为本实用新型仅限于以下实例,在不脱离本实用新型构思的前提下,本实用新型在本领域的变形和改进都应包含在本实用新型权利要求的保护范围内。

21.实施例1

22.本实施例公开了一种基于自动调节的隧道施工用台车行走机构,作为本实用新型一种基本的实施方案,包括设置于台车本体底部的八个行走调节单元和布设于台车本体上

的智能控制系统;台车本体底部的两侧分别设置有台车底盘1,每个台车底盘1的底部呈矩形分布设置有四个行走调节单元;行走调节单元包括车轮组件4以及分别与智能控制系统电性连接的回转机构5、顶升油缸2和三合一减速电机3;车轮组件4包括车轮本体4.1和旋转基座4.2,车轮本体4.1与旋转基座4.2旋转连接,且车轮本体4.1通过旋转基座4.2与顶升油缸2的一端旋转连接,顶升油缸2的另一端与台车底盘1的底部固定连接;回转机构5包括支撑架5.1和回转油缸5.2,支撑架5.1的一端与顶升油缸2固定连接,回转油缸5.2的一端与旋转基座4.2活动连接,回转油缸5.2的另一端与支撑架5.1的底部活动连接;三合一减速电机3设置于车轮组件4上,用于驱动车轮本体4.1旋转。

23.在实际施工现场,提前在智能控制系统中输入基于施工要求设计的台车行走线路,并借助外部测量定位装置采集台车本体的位置信息,具体的,如可以台车底板为测量基础,利用全站仪采集台车本体的方位角、转动角和俯仰角,并通过方位角、转动角和俯仰角需要注意的是,此处的方位角、转动角和俯仰角可根据施工要求的存在不同的定义,但总的来说都是用于衡量台车本体姿态的数据。利用全站仪将采集到的数据信号发送至智能控制系统,智能控制系统根据方位角、转动角和俯仰角信息解算出台车的位姿,并节后提前输入的台车行走路线当前台车的位置偏差,智能控制系统根据该位置偏差输出相应的控制信号,控制相应的油缸作动,实现台车位姿的自动调节,其中,通过控制顶升油缸2作动,实现台车本体高度和水平度的调节,通过控制回转油缸5.2作动,实现台车的前后行走转向、台车的左右位置精确调整以及台车整体正确位姿的调整。本技术方案原理简单,易于实现,提高了台车的自动化程度,简化了测量和调整流程,可用于实现台车位姿的精确调节以及快速确定台车位置,提高了施工效率,符合国家隧道建设产业的发展方向。

24.实施例2

25.本实施例公开了一种基于自动调节的隧道施工用台车行走机构,作为本实用新型一种优选的实施方案,即实施例1中,行走调节单元还包括锚固装置6,锚固装置6包括支撑底座和与智能控制系统电性连接的高度调节油缸6.1,高度调节油缸6.1的顶部与台车底盘1的顶端固定连接,高度调节油缸6.1的底部连接于支撑底座上;进一步的,支撑底座包括左右调节油缸6.2和底座本体6.3,左右调节油缸6.2与智能控制系统电性连接,且左右调节油缸6.2的一端与所述高度调节油缸6.1的底部固定连接,左右调节油缸6.2的一端与底座本体6.3的顶部固定连接。

26.在实际施工现场,当台车在设定路线中遇到向上的坡度(需要说明的是,在实际施工现场,台车的行走路线普遍比较平坦,本文中所涉及到的坡度为因不可抗原因而存在的较小坡度,通过锚固装置6微调即可克服)时,可根据现场施工需要,通过控制后方的锚固装置6伸长或控制前方锚固结构缩短来确保台车本体的平衡度;当台车出现左右偏移时,可通过控制左右调节油缸6.2作动,以对台车本体进行微调,进一步确保了台车的姿态精度。

27.实施例3

28.本实施例公开了一种基于自动调节的隧道施工用台车行走机构,作为本实用新型一种优选的实施方案,即实施例2中,顶升油缸2、回转油缸5.2、高度调节油缸6.1和左右调节油缸6.2上分别设置有行程检测装置,且行程检测装置与智能控制系统电性连接;进一步的,行程检测装置为位移传感器;车轮组件4上设置有位置编码器,位置编码器与智能控制系统通讯连接。

29.本技术方案通过设置行程检测装置和位置编码器,可实现通过智能控制系统实时把控台车的状态,为工程的顺利实施提供了便利。