1.本发明涉及轨道车辆制动技术领域,尤其是一种轨道车辆撒砂控制方法。

背景技术:

2.撒砂是轨道车辆较为常见的行车辅助手段,铁路沿线周围的环境对轮轨粘着性能具有很大影响,包括树叶、植物、油脂、水、冰和雪等。当这些污染物附着在钢轨上时,会使轮轨粘着急剧下降,从而导致机车的车轮滑行,造成车轮与钢轨的擦伤。撒砂是最常用的增粘剂,也是增粘效果和经济性较为理想的一种。电机车撒砂装置的作用是用来向车轮踏面前方轨面撒砂的。撒砂的目的是增加车轮与钢轨之间的粘着系数,从而增加电机车的粘着力以提高机车的牵引力或制动力。

3.现有技术一的技术方案:国内现在应用的撒砂器功能较为简单,当车辆出现空转或滑行时,由车辆的网络控制系统给出相应的状态:1(置位)或者0(复位)信号进行撒砂,撒砂的量一般由设备的默认值和状态引起的撒砂时间来控制。

4.现有技术一的缺点:

5.1)现应用的撒砂器为了应对各种工况下能够发挥较好的增加摩擦力的效果,因此出砂控制不精细,未做到各种工况的区别控制,默认出砂量较大,当车辆出现空转、滑行、制动的程度不一样时,默认出砂会在程度较轻的时候引起大量的浪费,长久应用,对运行成本是一个不小的负担,产生了一定的浪费;

6.2)砂子的质量参差不齐,当砂子粒度大、湿、设备安装位置过低,撒沙管角度等问题时,默认出砂的方式出砂量难以保证,会引起撒砂效果不明显;

7.3)现有的各类智能撒砂器方案,未引用实际行车的相关参数,方案有效性较低,虽较过去的设备有了一定的改进,但未做到与各工况的实际匹配,仍未发挥撒砂的实际作用。

技术实现要素:

8.本发明提出了一种轨道车辆撒砂控制方法,用于解决现有撒砂控制不精细,造成撒砂浪费的问题。

9.本发明采用的技术手段如下:

10.一种轨道车辆撒砂控制方法,包括以下步骤:

11.步骤1、获取车辆运行工况,根据所述车辆运行工况分别计算每种车辆运行工况下对应的撒砂档位,所述车辆运行工况包括车辆空转、车辆滑行、车辆爬坡、车辆运行时天气状况以及车辆制动;

12.步骤2、根据每种车辆运行工况下对应的撒砂档位计算撒砂时长;

13.步骤3、根据所述撒砂时长和所述每种车辆运行工况下对应的撒砂档位控制撒砂器进行撒砂。

14.进一步地,所述车辆运行工况为车辆空转时撒砂档位计算方法如下:通过公式(2)计算空转程度比例系数b,

15.b=max(d

i

)/a

‑1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

16.其中,d

i

为轴速,i=1....n,n为具体的轨道车辆对应的轴的数量,a为机车行驶速度;

17.根据空转程度比例系数b查表获取对应的车辆空转时的撒砂档位。

18.进一步地,所述车辆运行工况为车辆滑行时撒砂档位计算方法如下:通过公式(3)计算滑行程度系数e,

19.e=min(d

i

)/a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

20.根据滑行程度系数e查表获取对应的车辆滑行时的撒砂档位。

21.进一步地,所述车辆运行工况为车辆爬坡时撒砂档位计算方法如下:通过公式(4)计算爬坡等级比例系数f,

22.f=max(a

set

‑

a)/a

set

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

23.其中,a

set

为行车设定速度;

24.根据爬坡等级比例系数f查表获取对应的车辆爬坡时的撒砂档位。

25.进一步地,所述车辆运行工况为车辆制动时撒砂档位计算方法如下:获取制动方法和制动发挥,根据所述制动方法和制动发挥查表获取对应的车辆制动时的撒砂档位。

26.进一步地,所述撒砂时长c的计算方法如下:通过公式(5)计算撒砂时长c,

27.c=1,max(λ

k

)<>0;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

28.0,max(λ

k

)=0;

29.其中,λ

k

为不同车辆运行工况对应的撒砂档位,k=1、2、3、4、5、6。

30.进一步地,所述根据所述撒砂时长和所述每种车辆运行工况下对应的撒砂档位控制撒砂器进行撒砂的计算方法如下:通过公式(1)计算撒砂量,

31.撒砂量=c*max(λ

k

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)。

32.与现有技术比较,本发明公开的轨道车辆撒砂控制方法具有以下有益效果:本方法综合车辆行驶过程中的多种环境、状态进行撒砂控制的判断,根据不同程度撒砂需求,匹配工况条件,给出具体的撒砂方案,对车辆撒砂的参数进行指导,既可以精准进行撒砂,保证车辆行驶过程中的轨道黏着能力,又可以节约节省砂子资源,有效的帮助车辆安全、稳定的行驶。

附图说明

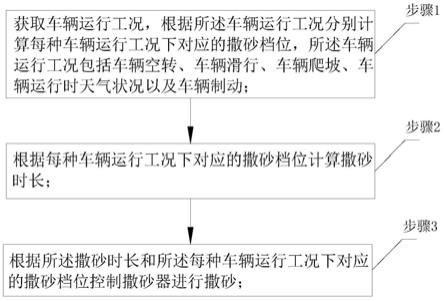

33.图1为本发明公开的轨道车辆撒砂控制方法的流程图。

具体实施方式

34.如图1所示为本发明公开的一种轨道车辆撒砂控制方法,包括以下步骤:

35.步骤1、获取车辆运行工况,根据所述车辆运行工况分别计算每种车辆运行工况下对应的撒砂档位,所述车辆运行工况包括车辆空转、车辆滑行、车辆爬坡、车辆运行时天气状况以及车辆制动;

36.步骤2、根据每种车辆运行工况下对应的撒砂档位计算撒砂时长;

37.步骤3、根据所述撒砂时长和所述每种车辆运行工况下对应的撒砂档位控制撒砂器进行撒砂。

38.本发明中充分考虑到了车辆行车的状态、环境等若干因素以对撒砂进行控制,能够全方位的对车辆行驶中的撒砂控制进行及时和精准的撒砂响应控制。具体地,撒砂控制器获取车辆运行工况,车辆运行工况包括车辆空转、车辆滑行、车辆爬坡、车辆运行时天气状况以及车辆制动,针对车辆运行工况分别计算每种车辆运行工况下对应的撒砂档位;

39.其中,当车辆行驶时,轨道湿滑,或车体摆动降低了轮轨之间的粘着系数,使得牵引电机的牵引力大于轮轨之间的粘着力,就会发生车辆空转,此时多为车辆的个别轴轮发生空转,此时需要撒砂增大轨道的黏着能力,但根据空转的情况不同,此时对撒砂的情况做如下方案来区别控制:

40.本发明中,所述车辆运行工况为车辆空转时撒砂档位计算方法如下:通过公式(2)计算空转程度比例系数b,

41.b=max(d

i

)/a

‑1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

42.其中,d

i

为轴速,i=1....n,n为具体的轨道车辆对应的轴的数量,a为机车行驶速度,该速度应从列控系统、信号系统获取,通过均值处理后得出;参数b为空转程度比例系数,该值为轴速与行车速度的差值百分比;d

i

为轴速,i=1....n,n为具体的轨道车辆对应的轴的数量;

43.根据空转程度比例系数b查表获取对应的车辆空转时的撒砂档位,即撒砂档位由空转程度比例系数b来决定,其中轴速比例在计算过程中选择所有轴中的最大值。

44.在本实施例中,空转程度比例系数b与撒砂档位对应关系详见表1。

45.表1空转程度比例系数b与撒砂档位对应表

46.λ1b0b<3%13%<=b<=5%25%<b<=8%38%<b<=11%411%<b<=14%514%<b<=17%617%<b<=20%720%<b<=23%823%<b<=26%926%<b<=29%10b>29%

47.当车辆制动力大于轮、轨间粘着力时,闸瓦抱住车轮迫使其停止转动,由于车辆的惯性作用,车轮不能滚动的情况下还继续在轨道上滑行,造成该工况的原因为制动力过高,使制动力远大于轮轨间的粘着力,滑行对轨道和车轮的伤害较高,不仅能够破坏轨道表面,滑行带来的摩擦还会导致车轮变形,影响行车运行,此时对撒砂的情况做如下方案来区别控制:

48.本发明中,所述车辆运行工况为车辆滑行时撒砂档位计算方法如下:通过公式(3)计算滑行程度系数e,

49.e=min(d

i

)/a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

50.即车辆运行工况为车辆滑行时撒砂档位由滑行程度系数来决定,滑行程度系数e为轴速与行车速度的差值百分比,其中轴速比例在计算过程中选择所有轴中的最小值;

51.根据滑行程度系数e查表获取对应的车辆滑行时的撒砂档位。

52.在本实施中,滑行程度系数e与撒砂档位对应关系详见表2。

53.表2滑行程度系数e与撒砂档位对应表

54.λ2e0e>95%190%<=e<95%285%<=e<90%380%<=e<85%475%<=e<80%570%<=e<75%665%<=e<70%760%<=e<65%855%<=e<60%950%<=e<55%10e<50%

55.当仅考虑轨道车辆在恒速控制模式下的爬坡情况,在该行车模式下,车辆会按照恒速的设置值运行,当车辆遇到坡路,行车速度会有所下降,此时进行撒砂控制,通过增大车辆与轨道间的摩擦力使得车辆发挥有效的牵引力。此时对撒砂的情况做如下方案来区别控制:

56.本发明中,所述车辆运行工况为车辆爬坡时撒砂档位计算方法如下:通过公式(4)计算爬坡等级比例系数f,

57.f=max(a

set

‑

a)/a

set

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

58.其中,a

set

为行车设定速度,爬坡等级比例系数f为车速a与行车设定速度a

set

的差值百分比;

59.根据爬坡等级比例系数f查表获取对应的车辆爬坡时的撒砂档位。

60.在本实施中,爬坡等级比例系数f与撒砂档位对应关系详见表3。

61.表3爬坡等级比例系数f与撒砂档位对应表

62.λ3f0f<1%11%<=f<2%22%=f<3%33%<=f<4%44%<=f<5%55%<=f<6%66%<=f<7%77%<=f<8%88%<=f<9%

99%<=f<10%10f>=10%

63.目前在轨道车辆中尚无有关天气的相关变量引入到行车控制中,轨道的障碍物检测系统仅能识别轨道的异物情况,对轨道的雨水、冰雪、油腻等状态尚无识别的能力,本发明中使用专业的轨道状态识别系统或司机通过人机交互界面设置等级来进行天气影响的轨道状态情况,本发明针对天气条件g分为10个等级,对撒砂的情况做如下方案来区别控制,在本实施中,天气等级与撒砂档位对应关系详见表4。

64.表4天气等级与撒砂档位对应表

[0065][0066][0067]

车辆制动时,需要增加轮缘与轨道间的摩擦力来帮助车辆实施制动的有效发挥,但此时的撒砂量不宜过大,在电制动部分,机车的自由行车能力是电制力稳定发挥的重要前提,此时若撒砂量过大,则会引起电制动发挥的不彻底,浪费能源,而在气制动部分,则需要相对大量的撒砂来帮助气制动发挥,进行撒砂的控制与判断,具体地,本发明中,车辆运行工况为车辆制动时撒砂档位计算方法如下:获取制动方法和制动发挥,根据所述制动方法和制动发挥查表获取对应的车辆制动时的撒砂档位。本发明针对电制动力发挥h和气制动力发挥i的不同情况,根据所述制动方法和制动发挥查表获取对应的车辆制动时的撒砂档位做如下方案来区别控制。

[0068]

在本实施例中,电制动力发挥h和气制动力发挥i分别与撒砂档位对应关系详见表5和表6。

[0069]

表5电制动力发挥h与撒砂档位对应表

[0070]

λ5h4>200kn3150kn<h>200kn

2100kn<h>150kn150kn<h>100kn0h<50kn

[0071]

表6气制动力发挥i与撒砂档位对应表

[0072][0073][0074]

进一步地,所述撒砂时长c的计算方法如下:通过公式(5)计算撒砂时长c,

[0075]

c=1,max(λ

k

)<>0;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0076]

0,max(λ

k

)=0;

[0077]

其中,λ

k

为不同车辆运行工况对应的撒砂档位,k=1、2、3、4、5、6。即在本发明,撒砂量由车辆运行环境、状态决定,当车辆有撒砂需求时,则c=1,当车辆无撒砂需求时,c=0,结束撒砂。

[0078]

本发明中,所述根据所述撒砂时长和所述每种车辆运行工况下对应的撒砂档位控制撒砂器进行撒砂的计算方法如下:通过公式(1)计算撒砂量,

[0079]

撒砂量=c*max(λ

k

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)。

[0080]

即本发明根据每种车辆运行工况时撒砂器的最大出砂情况,均分为十个档位,然后,针对每种车辆运行工况计算当前车辆对应的撒砂档位λ1、λ2、λ3、λ4和λ5(λ6),最后,获取当前车辆行驶时需要最大撒砂档位,进而结合撒砂时长c控制撒砂器进行撒砂。

[0081]

例如,当通过以上计算,1)当车辆发生空转时,根据表1、公式(5)的发明方案进行撒砂量的控制;

[0082]

2)当车辆发生滑行时,根据表2、公式(5)的发明方案进行撒砂量的控制;

[0083]

3)当车辆爬坡时,根据表3、公式(5)的发明方案进行撒砂量的控制;

[0084]

4)当车辆处于恶劣天气时,根据表4、公式(5)的发明方案进行撒砂量的控制;

[0085]

5)当车辆处于电制动或气制动时,根据表5、6、公式(5)的发明方案进行撒砂量的控制。

[0086]

本发明由于对多种需要撒砂的工况进行区分细化,结合引起撒砂的多种因素,根据不同的情况,通过控撒砂量和撒砂时间来完成撒砂的控制,保证车辆行驶过程中的轨道黏着能力,实现了撒砂的精确控制,即避免了撒砂量的浪费,又保证了撒砂效果,有效的帮助车辆安全、稳定的行驶。

[0087]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。