1.本技术涉及挂篮施工使用领域,尤其是涉及一种挂篮行走装置。

背景技术:

2.挂篮是预应力混凝土连续梁、t形钢构和悬臂梁分段施工的一项主要设备,它能够沿轨道整体向前。挂篮施工可用:桁架式挂篮、三角式挂篮、棱形挂篮和斜拉式挂篮等工艺。随着交通运输的日益发展,跨过铁路、河流、公路的桥梁越来越多,施工中不可避免的运用到悬臂挂篮施工技术。

3.针对上述中的相关技术,申请人认为传统的挂篮行走技术采用人工手拉葫芦牵引挂篮行走,每只挂篮行走需配备2个10t的手拉葫芦及8个工人,且同时只能单边进行,劳动力投入较大,工作效率低,行走过程耗时较长,约半天时间。

技术实现要素:

4.为了提高挂篮行走的效率,本技术提供一种挂篮行走装置。

5.本技术提供的一种挂篮行走装置采用如下的技术方案:

6.一种挂篮行走装置,包括混凝土浇筑的行走基座、为浇筑混凝土提供操作场地的底模平台、用于吊起底模平台的主桁架和用于带动主桁架移动的行走机构,行走机构和主桁架均有两组,两组主桁架分别固定连接在其中一组行走机构上,底模平台固定连接在两组主桁架之间;行走机构包括可拆卸安装在行走基座上的轨道、滑动连接在轨道上的行走小车、滑动连接在轨道上的前支腿和用于推动前支腿移动的千斤顶,主桁架连接在前支腿和行走小车上。

7.通过采用上述技术方案,将传统的挂篮行走方式换成千斤顶驱动,利用千斤顶推动前支腿移动,使得主桁架也可以沿着桥梁铺设方向移动,连接在两个主桁架之间的底模平台随着主桁架移动而移动,当主桁架移动到合适的位置时,施工人员在底模平台上浇筑混凝土,铺设桥梁。千斤顶取代传统劳力,大大提高了挂篮行走效率。

8.可选的,所述轨道靠近桥梁端头处固定连接有一锚固横梁,锚固横梁、前支腿、千斤顶和行走小车依次设置在轨道上,前支腿上贯穿有一钢绞线,钢绞线两端分别固定连接在锚固横梁和千斤顶上。

9.通过采用上述技术方案,千斤顶通过钢绞线推动前支腿移动。

10.可选的,所述轨道下方设有数根钢枕,轨道有两根,两根轨道均设置在钢枕上,钢枕的长度方向垂直于轨道的长度方向。

11.通过采用上述技术方案,钢枕的设置可以避免轨道的下沉。

12.可选的,设置在所述前支腿和所述锚固横梁下方的数根钢枕之间的间距小于其余部分的钢枕之间的间距。

13.通过采用上述技术方案,桥梁端头处的轨道受到的压力大于其他部分的轨道,因此在桥梁端头设置多道钢枕,且钢枕之间的间距较小,可以分散桥梁端头处的轨道的压力。

14.可选的,所述轨道包括数根可拆卸连接在一起的导轨,导轨一端与相邻导轨的一端可拆卸连接在一起,数根导轨依次连接在一起。

15.通过采用上述技术方案,导轨可拆卸连接在一起,使得轨道便于拆卸。

16.可选的,所述轨道上设有第一锁紧组件,第一锁紧组件包括固定连接在行走基座顶面上的第一精轧螺纹钢、用于固定轨道的第一槽钢压梁和用于固定第一槽钢压梁的第一螺帽,第一槽钢压梁放置在同组的两根轨道上,第一槽钢压梁的长度方向垂直于轨道的长度方向,第一精轧螺纹钢设置在同组的两根轨道之间,第一精轧螺纹钢穿过第一槽钢压梁,第一螺帽螺纹连接在第一精轧螺纹钢顶端,第一螺帽抵紧第一槽钢压梁顶面。

17.通过采用上述技术方案,第一锁紧组件能够将轨道固定安装在钢枕上。

18.可选的,所述轨道上还设有第二锁紧组件,第二锁紧组件包括固定连接在行走基座顶面上的第二精轧螺纹钢、用于固定轨道的第二槽钢压梁和用于固定第二槽钢压梁的第二螺帽,第二槽钢压梁放置在同组的两根轨道上,第二槽钢压梁的长度方向垂直于轨道的长度方向,第二精轧螺纹钢有两根,两根第二精轧螺纹钢分别设置在同组的两根轨道相背的两侧,两根第二精轧螺纹钢均穿过第二槽钢压梁,第二螺帽有两个,两个第二螺帽均螺纹连接在第二精轧螺纹钢顶端,第二螺帽抵紧第二槽钢压梁顶面。

19.通过采用上述技术方案,第二锁紧组件能够将轨道固定安装在钢枕上。

20.可选的,所述第一锁紧组件和所述第二锁紧组件交错设置在轨道上,所述第一锁紧组件和所述第二锁紧组件设置在千斤顶和行走小车之间。

21.通过采用上述技术方案,主桁架移动时轨道承受的压力较大,第一锁紧组件和第二锁紧组件交错布置,能够更好的将轨道固定住。

22.可选的,所述行走小车的侧壁上贯穿开有一个便于第一精轧螺纹钢通过的通槽。

23.通过采用上述技术方案,在千斤顶推动前支腿移动时,同时能够带动主桁架和行走小车在轨道上移动,移动时需要反复拆卸安装第一锁紧组件和第二锁紧组件,但是设置有通槽后,能够只需要拆卸安装第一槽钢压梁、第一螺帽、第二槽钢压梁和第二螺帽,减少了一步拆卸安装第一精轧螺纹钢和第二精轧螺纹钢的步骤,能够提高工作效率。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.使用千斤顶推动主桁架移动,替代了工人的劳力,能够大大提高挂篮行走的效率。

附图说明

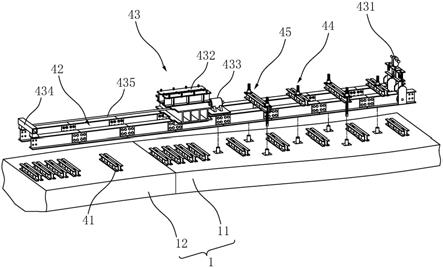

26.图1是本技术实施例1整体结构示意图。

27.图2是本技术实施例1行走机构结构示意图。

28.图3是本技术实施例1行走机构爆炸视图。

29.图4是本技术实施例1轨道爆炸视图。

30.图5是本技术实施例1第一锁紧组件剖面图。

31.图6是本技术实施例1第二锁紧组件剖面图。

32.图7是本技术实施例2行走小车结构视图。

33.附图标记说明:

34.1、行走基座;11、0号块;12、1号块;2、底模平台;3、主桁架;4、行走机构;41、钢枕;42、轨道;421、导轨;4211、第一固定孔;422、固定组件;4221、固定板;42211、第二固定孔;

4222、固定螺栓;4223、固定螺母;43、推送组件;431、行走小车;4311、通槽;432、前支腿;433、千斤顶;434、锚固横梁;435、钢绞线;44、第一锁紧组件;441、第一预埋件;442、第一连接器;443、第一精轧螺纹钢;444、第一螺帽;445、第一槽钢压梁;45、第二锁紧组件;451、第二预埋件;452、第二连接器;453、第二精轧螺纹钢;454、第二螺帽;455、第二槽钢压梁。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.本技术实施例公开一种挂篮行走装置。

37.实施例1

38.参照图1和图2,一种挂篮行走装置包括混凝土浇筑的行走基座1、为浇筑混凝土提供操作场地的底模平台2、用于吊起底模平台2的主桁架3和用于带动主桁架3移动的行走机构4。行走基座1包括混凝土浇筑的0号块11和混凝土浇筑的1号块12,1号块12是由底模平台2浇筑成的,1号块12的一端与0号块11的一端对齐,0号块11和1号块12组成行走基座1。行走机构4有两组,行走机构4设置在行走基座1上,两组行走机构4沿着行走基座1顶面宽度方向的中心竖直线对称。主桁架3有两个,两个主桁架3分别连接在两组行走机构4上方,底模平台2固定连接在两个主桁架3之间。

39.参照图2和图3,行走机构4包括可拆卸安装在行走基座1顶面上的钢枕41、可拆卸安装在钢枕41上的轨道42和用于带动主桁架3移动的推动组件。行走基座1顶面沿着行走基座1的长度方向均匀划分成八个安装区,其中两个安装区设置在1号块12处,其余六个安装区设置在0号块11上。钢枕41有十四根,其中四根钢枕41均匀设置在1号块12远离0号块11的安装区内,一根钢枕41设置在1号块12靠近0号块11的安装区的中间,四根钢枕41均匀设置在0号块11靠近1号块12的安装区内,剩余的五根钢枕41分别设置在0号块11远离1号块12的五个安装区的中间。十四根钢枕41沿着行走基座1顶面长边方向排列,钢枕41通过螺栓可拆卸连接在行走基座1顶面上,钢枕41的长度方向垂直于行走基座1顶面长边方向,十四根钢枕41之间呈平行设置。

40.参照图2和图3,轨道42有两根,两根轨道42均设置在钢枕41上,轨道42的长度方向垂直于钢枕41的长度方向,两根轨道42沿着钢枕41长度方向的中心竖直线对称。推动组件包括滑动连接在轨道42上的行走小车431、滑动连接在轨道42上的前支腿432、用于推动主桁架3移动的千斤顶433和锚固在轨道42上的锚固横梁434。行走小车431设置在远离1号块12的一端处,行走小车431滑动连接在两根轨道42上。锚固横梁434设置在轨道42远离行走小车431的一端处,锚固横梁434的两端分别焊接在两根轨道42的顶面上,锚固横梁434的长度方向垂直于轨道42的长度方向。前支腿432设置在锚固横梁434和行走小车431之间,前支腿432设置在0号块11靠近1号块12的安装区上方,前支腿432滑动连接在两根轨道42上。千斤顶433设置在前支腿432和行走小车431之间,千斤顶433通过螺栓固定连接在轨道42上。锚固横梁434上设有一钢绞线435,钢绞线435一端锚固在锚固横梁434上,另一端穿过前支腿432锚固在千斤顶433上。主桁架3底面一端通过销子连接在行走小车431上,主桁架3底面远离行走小车431的一端通过高强螺栓连接在前支腿432上。

41.参照图3和图4,轨道42包括八根可拆卸连接在一起的导轨421和七组固定组件422,导轨421的一端与相邻的导轨421的一端连接在一起 ,七组固定组件422分别设置在相

邻的两根导轨421的连接处。固定组件422包括两个固定板4221、十二个固定螺栓4222和十二个固定螺母4223。导轨421侧壁的两端处均贯穿开有六个第一固定孔4211,六个第一固定孔4211分成三组,同组的两个第一固定孔4211沿着导轨421的长度方向设置,三组第一固定孔4211沿着导轨421的高度方向均匀设置。固定板4221的侧壁上贯穿开有十二个第二固定孔42211,十二个第二固定孔42211分成三组,同组的四个第二固定孔42211沿着固定板4221的长度方向均匀设置,三组第二固定孔42211沿着固定板4221的宽度方向均匀设置。两块固定板4221设置在相邻的两根导轨421的连接处,两块固定板4221设置在导轨421两侧壁上,相邻的两根导轨421相邻的两端处的第一固定孔4211与两块固定板4221上的第二固定孔42211之间呈同轴设置。固定螺栓4222穿过第一固定孔4211和第二固定孔42211,固定螺母4223螺纹连接在固定螺栓4222上。

42.参照图3,轨道42上设有第一锁紧组件44和第二锁紧组件45,第一锁紧组件44和第二锁紧组件45均有两组,两组第一锁紧组件44和两组第二锁紧组件45均设置在千斤顶433和行走小车431之间,第一锁紧组件44和第二锁紧组件45沿着轨道42的长度方向交错布置。

43.参照图3和图5,第一锁紧组件44包括第一预埋件441、第一连接器442、第一精轧螺纹钢443、第一螺帽444和第一槽钢压梁445。第一预埋件441设置在两根轨道42之间,第一预埋件441一端锚固在0号块11内,第一预埋件441另一端伸出0号块11顶面,第一预埋件441的长度方向垂直于0号块11顶面。第一槽钢压梁445设置在两根轨道42上方,第一槽钢压梁445的长度方向垂直于轨道42的长度方向。第一精轧螺纹钢443穿过第一槽钢压梁445,第一精轧螺纹钢443伸入两根轨道42之间的一端通过第一连接器442可拆卸连接在第一预埋件441伸出0号块11顶面的一端上。第一螺帽444螺纹连接在第一精轧螺纹钢443远离第一预埋件441的一端上,第一螺帽444抵接在第一槽钢压梁445顶面上。

44.参照图3和图6,第二锁紧组件45包括第二预埋件451、第二连接器452、第二精轧螺纹钢453、第二螺帽454和第二槽钢压梁455。第二预埋件451有两根,两根第二预埋件451分别设置在两根轨道42相背的两侧,第二预埋件451一端锚固在0号块11内,第二预埋件451另一端伸出0号块11顶面,第二预埋件451的长度方向垂直于0号块11顶面。第二槽钢压梁455设置在两根轨道42上方,第二槽钢压梁455的长度方向垂直于轨道42的长度方向。第二精轧螺纹钢453和第二连接器452均有两个,两个第二精轧螺纹钢453均穿过第二槽钢压梁455,两个第二精轧螺纹钢453分别设置在两根第二预埋件451上,第二精轧螺纹钢453的一端通过第一连接器442连接在第二预埋件451伸出0号块11顶面的一端上。两根第二精轧螺纹钢453之间的间距大于行走小车431的宽度,行走小车431在轨道42上滑动时,拆卸下第二槽钢压梁455,行走小车431能直接从两根第二精轧螺纹钢453之间穿过。第二螺帽454有两个,第二螺帽454螺纹连接在第二精轧螺纹钢453远离第二预埋件451的一端上,第二螺帽454抵接在第二槽钢压梁455顶面上。

45.实施例1的实施原理为:千斤顶433通过钢绞线435带动前支腿432沿着轨道42移动,前支腿432带动主桁架3和行走小车431移动,每当行走小车431碰到第一槽钢压梁445时,拧下第一螺帽444,取下第一精轧螺纹钢443和第一槽钢压梁445,千斤顶433继续推动前支腿432前进,行走小车431经过该第一槽钢压梁445的位置后,再将第一精轧螺纹钢443连接在第一连接器442上,安装上第一槽钢压梁445,最后拧上第一螺帽444;每当行走小车431碰到第二槽钢压梁455时,拧下第二螺帽454, 取下第二槽钢压梁455,千斤顶433继续推动

前支腿432前进,当行走小车431经过该第二槽钢压梁455的位置后,安装上第二槽钢压梁455,最后拧上第二螺帽454。当主桁架3移动到合适的位置时,施工人员在底模平台2上浇筑混凝土,铺设桥梁。

46.实施例2

47.参照图7,本实施例与实施例1的不同之处在于,行走小车431上贯穿开有一个便于第一精轧螺纹钢443通过的通槽4311,通槽4311贯穿行走小车431的底面,通槽4311还贯穿行走小车431相对的两侧壁,该两侧壁垂直于轨道42的长度方向。

48.实施例2的实施原理为:千斤顶433通过钢绞线435带动前支腿432沿着轨道42移动,前支腿432带动主桁架3和行走小车431移动,每当行走小车431碰到第一槽钢压梁445时,拧下第一螺帽444,取下第一槽钢压梁445,千斤顶433继续推动前支腿432前进,第一精轧螺纹钢443穿过通槽4311,行走小车431经过该第一槽钢压梁445的位置后,再安装上第一槽钢压梁445,最后拧上第一螺帽444;每当行走小车431碰到第二槽钢压梁455时,拧下第二螺帽454, 取下第二槽钢压梁455,千斤顶433继续推动前支腿432前进,当行走小车431经过该第二槽钢压梁455的位置后,安装上第二槽钢压梁455,最后拧上第二螺帽454。当主桁架3移动到合适的位置时,施工人员在底模平台2上浇筑混凝土,铺设桥梁。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。