1.本实用新型涉及悬挂式车辆技术领域,具体而言,涉及一种顶板纵梁、车体结构及悬挂式车辆。

背景技术:

2.目前,位于悬挂式车辆的车顶处的各电器件的电源线大多直接简单地固定在车顶相应结构上,存在一定的安全隐患;且使得车顶的空间较为杂乱,不利于悬挂式车辆的后期维护。

技术实现要素:

3.本实用新型解决的问题是:如何优化流程车顶处电源线的走线。

4.为解决上述问题,本实用新型提供一种顶板纵梁,包括长条状型材本体,所述长条状型材本体上设有多个间隔设置的线槽,且所述线槽沿所述长条状型材本体的长度方向延伸并贯穿所述长条状型材本体。

5.可选地,所述长条状型材本体包括依次连接的上端板、隔板和下端板,所述隔板设有多个,且多个所述隔板相互平行;多个所述隔板与所述上端板和所述下端板合围形成所述线槽。

6.可选地,所述长条状型材本体还包括加强板,所述加强板设置在所述上端板与所述下端板之间并位于所述隔板背离所述线槽的一侧,且所述上端板、所述下端板和所述隔板均与所述加强板连接;所述加强板垂直于所述隔板。

7.可选地,所述上端板上设有安装孔,所述长条状型材本体与列车的车顶骨架在所述安装孔处通过紧固件可拆卸连接。

8.可选地,所述下端板上设有适于设置紧固件的安装槽,所述长条状型材本体与列车的横梁或顶板在所述安装槽处通过紧固件可拆卸连接。

9.可选地,所述安装槽沿所述长条状型材本体的长度方向延伸并贯穿所述长条状型材本体。

10.为解决上述问题,本实用新型还提供一种车体结构,包括上述所述的顶板纵梁。

11.可选地,所述顶板纵梁设有两组,两组所述顶板纵梁相互平行;且每组所述顶板纵梁均设有多个所述顶板纵梁,每组所述顶板纵梁的多个所述顶板纵梁均沿列车的长度方向依次连接。

12.可选地,所述列车的横梁位于所述列车的宽度方向上的两端分别与两个所述顶板纵梁连接;所述列车的顶板位于所述横梁背离所述顶板纵梁的一侧,并与所述横梁可拆卸连接。

13.为解决上述问题,本实用新型还提供一种悬挂式车辆,包括上述所述的顶板纵梁,和/或,上述所述的车体结构。

14.本实用新型与现有技术相比,具有以下有益效果:通过在顶板纵梁的长条状型材

本体上设置多个线槽,以分类收纳相应的电源线,从而将列车车顶处的电源线集中设置到顶板纵梁上,优化了列车车顶处电源线的布线,且为后期列车的线路维护提供了便利;而且,线槽的设置,使得顶板纵梁的长条状型材本体对列车车顶处的电源线起到固定和保护的作用,以降低电源线在列车发生事故时受损的概率,从而保证列车相应电器件的供电正常。

附图说明

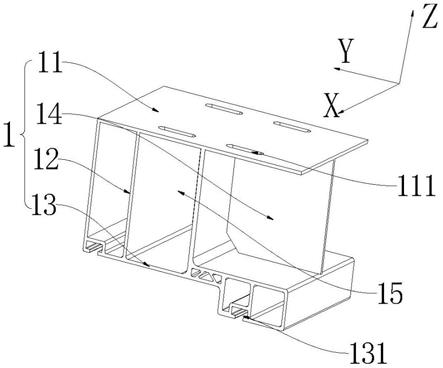

15.图1为本实用新型实施例中顶板纵梁设置在列车车顶时的结构示意图;

16.图2为图1中a处的局部放大图。

17.附图标记说明:

[0018]1‑

长条状型材本体,11

‑

上端板,111

‑

安装孔,12

‑

隔板,13

‑

下端板,131

‑

安装槽,14

‑

加强板,15

‑

线槽;2

‑

横梁;3

‑

顶板。

具体实施方式

[0019]

为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

[0020]

需要说明的是,本文提供的坐标系xyz中,x轴正向代表的前方,x轴的反向代表后方,y轴的正向代表右方,y轴的反向代表左方,z轴的正向代表上方,z轴的反向代表下方。同时,要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本实用新型的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

[0021]

结合图1、图2所示,本实用新型实施例提供一种顶板纵梁,包括长条状型材本体1,长条状型材本体1上设有多个间隔设置的线槽15,且线槽15沿长条状型材本体1的长度方向延伸并贯穿长条状型材本体1。

[0022]

本实施例中,顶板纵梁包括长条状型材本体1,长条状型材本体1适用于列车(例如悬挂式车辆);具体地,长条状型材本体1设置在列车的车顶处,作为列车在车顶处的支撑结构的部件,起到加强列车车顶稳固性的作用;长条状型材本体1沿列车的长度方向(即图2中x轴方向)设置,即长条状型材本体1的长度方向平行于列车的长度方向(即图2中x轴方向),以便于长条状型材本体1延伸到列车的前后两端。长条状型材本体1上设有用于设置电源线的线槽15,线槽15沿长条状型材本体1的长度方向延伸并贯穿长条状型材本体1,以便于电源线沿线槽15前往车顶的任意位置以连接相应电器件;而且,长条状型材本体1上的线槽15设有多个,且多个线槽15间隔设置,以便于在车顶处的电源线设置较多时对电源线进行分隔整理,从而优化列车车顶处电源线的布线。

[0023]

通过在顶板纵梁的长条状型材本体1上设置多个线槽15,以分类收纳相应的电源线,从而将列车车顶处的电源线集中设置到顶板纵梁上,优化了列车车顶处电源线的布线,且为后期列车的线路维护提供了便利;而且,线槽15的设置,使得顶板纵梁的长条状型材本体1对列车车顶处的电源线起到固定和保护的作用,以降低电源线在列车发生事故时受损的概率,从而保证列车相应电器件的供电正常。

[0024]

可选地,结合图1、图2所示,长条状型材本体1包括依次连接的上端板11、隔板12和下端板13,隔板12设有多个,且多个隔板12相互平行;多个隔板12与上端板11和下端板13合围形成线槽15。

[0025]

本实施例中,长条状型材本体1呈中空的长条状型材,其包括从上至下(即沿图1中z轴反向)依次连接的上端板11、隔板12和下端板13。上端板11、隔板12和下端板13均沿列车的长度方向设置,即上端板11、隔板12和下端板13的轴线均平行于列车的长度方向,以使得上端板11、隔板12和下端板13合围形成沿长条状型材本体1的长度方向延伸的线槽15;且隔板12设有多个,多个隔板12相互平行,以保证隔板12与上端板11和下端板13合围形成多个线槽15,隔板12同时起到避免设置在不同线槽15内的电源线相互干涉的作用。

[0026]

可选地,结合图1、图2所示,长条状型材本体1还包括加强板14,加强板14设置在上端板11与下端板13之间并位于隔板12背离线槽15的一侧,且上端板11、下端板13和隔板12均与加强板14连接;加强板14垂直于隔板12。

[0027]

本实施例中,顶板纵梁的长条状型材本体1通过设置加强板14,以提升长条状型材本体1的结构强度;具体地,基于上端板11、隔板12和下端板13均沿列车的长度方向设置,加强板14垂直于上端板11、下端板13和隔板12,而且上端板11、下端板13和隔板12均与加强板14连接,以使得隔板12和加强板14一同对上端板11和下端板13起到支撑作用,从而提升长条状型材本体1的结构强度。

[0028]

可选地,结合图2所示,上端板11上设有安装孔111,长条状型材本体1与列车的车顶骨架在安装孔111处通过紧固件可拆卸连接。

[0029]

本实施例中,长条状型材本体1的上端板11上设有安装孔111,以与列车的车顶骨架在安装孔111处通过紧固件进行连接,提升长条状型材本体1在列车车顶处的稳定性。

[0030]

可选地,结合图1、图2所示,下端板13上设有适于设置紧固件的安装槽131,顶板纵梁的长条状型材本体1与列车的横梁2或顶板3在安装槽131处通过紧固件可拆卸连接。

[0031]

长条状型材本体1的下端板13上设有安装槽131,以用于设置紧固件(例如螺钉、螺栓等),便于长条状型材本体1的下端板13与列车的横梁2或顶板3在安装槽131处通过紧固件可拆卸连接,从而提升横梁2(顶板3)在列车车顶处的稳定性。本实施例中,可以是用于分隔车顶空间与车厢空间的顶板3直接与长条状型材本体1的下端板13连接;还可以是横梁2直接与长条状型材本体1的下端板13连接,顶板3则设置在横梁2下端处。安装槽131优选为t形槽,以便于预埋紧固件(优选为螺栓);具体地,安装槽131的横截面(即安装槽131被图2中yz平面截断时所露出的面)呈t形,螺栓的头部则设置在安装槽131内,螺栓的螺杆则向下延伸并与横梁2或顶板3连接并通过螺母锁紧。

[0032]

进一步地,螺栓的头部呈多边形,且安装槽131的槽壁适于限制螺栓的头部转动,从而限制螺栓绕自身轴线转动,以避免螺栓连接车顶骨架、中顶板3、侧顶板3和横梁2中的一个与长条状型材本体1时无法锁紧的问题发生。

[0033]

可选地,结合图1、图2所示,安装槽131沿长条状型材本体1的长度方向延伸并贯穿长条状型材本体1。

[0034]

本实施例中,安装槽131沿长条状型材本体1的长度方向延伸并贯穿长条状型材本体1,以使得安装槽131在长条状型材本体1的长度方向上具有一定长度,从而使得紧固件在安装槽131处具有多个安装位置,从而使得横梁2(或顶板3)在长条状型材本体1上具有多个

安装位置;而且,方便了横梁2(或顶板3)在与长条状型材本体1通过紧固件连接时调整位置,以保证横梁2(或顶板3)与长条状型材本体1的稳固连接。

[0035]

可选地,结合图1所示,顶板纵梁的长条状型材本体1设有两组,两组长条状型材本体1相互平行;且每组长条状型材本体1均设有多个长条状型材本体1,每组长条状型材本体1的多个长条状型材本体1均沿列车的长度方向依次连接。

[0036]

本实施例中,长条状型材本体1设有两组,且两组长条状型材本体1相互平行并具有一定间距;如此,两组长条状型材本体1分别位于横梁2(或顶板3)左右两端的上侧处并与横梁2(或顶板3)连接,进一步加强了横梁2(或顶板3)与长条状型材本体1之间连接的稳固性,提升了横梁2(或顶板3)在列车车顶处的稳定性。

[0037]

可选地,结合图1所示,横梁2位于列车的宽度方向上的两端分别与两个长条状型材本体1连接;顶板3位于横梁2背离长条状型材本体1的一侧,并与横梁2可拆卸连接。

[0038]

本实施例中,优选为横梁2与长条状型材本体1的下端板13连接,顶板3则设置在横梁2下端(即横梁2位于图1中z轴反向的一端)并与横梁2通过紧固件可拆卸连接,以便于顶板3在横梁2上的安装及拆卸。且通过长条状型材本体1与横梁2的连接,进一步保证列车在车顶处的稳定性。

[0039]

本实用新型又一实施例提供一种车体结构,包括上述的顶板纵梁。

[0040]

本实施例中的车体结构通过在顶板纵梁的长条状型材本体1上设置多个线槽15,以分类收纳相应的电源线,从而将列车车顶处的电源线集中设置到顶板纵梁上,优化了列车车顶处电源线的布线,且为后期列车的线路维护提供了便利;而且,线槽15的设置,使得顶板纵梁的长条状型材本体1对列车车顶处的电源线起到固定和保护的作用,以降低电源线在列车发生事故时受损的概率,从而保证列车相应电器件的供电正常。

[0041]

可选地,结合图1所示,顶板纵梁设有两组,两组顶板纵梁相互平行;且每组顶板纵梁均设有多个顶板纵梁,每组顶板纵梁的多个顶板纵梁均沿列车的长度方向依次连接。

[0042]

本实施例中,车体结构的顶部处设有两组顶板纵梁,且两组顶板纵梁相互平行并具有一定间距;如此,两组顶板纵梁分别位于横梁2(或顶板3)左右两端的上侧处并与横梁2(或顶板3)连接,进一步加强了横梁2(或顶板3)与顶板纵梁之间连接的稳固性,提升了横梁2(或顶板3)在车体结构的顶部处的稳定性。

[0043]

可选地,结合图1所示,列车的横梁2位于列车的宽度方向上的两端分别与两个顶板纵梁连接;列车的顶板3位于横梁2背离顶板纵梁的一侧,并与横梁2可拆卸连接。

[0044]

本实施例中,基于顶板纵梁包括长条状型材本体;在车体结构的顶部处,优选为横梁2与顶板纵梁的下端板13连接,顶板3则设置在横梁2下端(即横梁2位于图1中z轴反向的一端)并与横梁2通过紧固件可拆卸连接,以便于顶板3在横梁2上的安装及拆卸。且通过顶板纵梁与横梁2的连接,进一步保证车体结构在其顶部处的稳定性。

[0045]

本实用新型还一实施例提供一种悬挂式车辆,包括上述的顶板纵梁,和/或,上述的车体结构。

[0046]

本实施例中的悬挂式车辆通过设置顶板纵梁,或设置具有顶板纵梁的车体结构,以在顶板纵梁的长条状型材本体1上设置多个线槽15,以分类收纳相应的电源线,从而将列车车顶处的电源线集中设置到顶板纵梁上,优化了列车车顶处电源线的布线,且为后期列车的线路维护提供了便利;而且,线槽15的设置,使得顶板纵梁的长条状型材本体1对列车

车顶处的电源线起到固定和保护的作用,以降低电源线在列车发生事故时受损的概率,从而保证列车相应电器件的供电正常。

[0047]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。