1.本发明涉及建筑材料领域,具体而言,涉及一种去甲醛瓷砖及其制备方法。

背景技术:

2.室内的甲醛主要来源于建筑材料、装饰物品和生活用品等化工产品,具体大概为室内装饰用的胶合板、细木工板、中密度纤维和刨花板等人造板材,人造板中一般含有脲醛树脂、三聚氰胺甲醛树脂以及酚醛树脂,会导致板材中残留和未反应的甲醛逐步向环境释放。家具中使用了劣质胶水也会含有甲醛。装饰材料如贴墙纸、贴墙布、泡沫塑料、油漆和涂料等;化工产品如消毒剂、印刷油墨、纺织纤维等均可能携带甲醛,可见,室内甲醛的来源渠道较多,会影响人们的身体健康,因此,研究去甲醛的方法具有极其重要的意义。现有技术中去甲醛的方法包括物理方法和化学方法,物理方法如隔离、吸收、吸附等,化学方法中通过一些化学成分对甲醛进行分解,瓷砖作为室内装饰必备的产品,因此市面上带有净化空气功能的瓷砖应运而生。现有技术中的具有吸收甲醛作用的瓷砖一般是利用负离子技术和光触媒技术,但是负离子技术存在一定的放射性,会影响人体健康,而光触媒技术存在有效成分不稳定、对甲醛的降解率差以及容易磨损,耐久性差的问题。

技术实现要素:

3.基于此,为了解决有效成分不稳定、对甲醛的降解率差以及容易磨损,耐久性差的问题,本发明提供了一种去甲醛瓷砖及其制备方法,具体技术方案如下:一种去甲醛瓷砖,所述去甲醛瓷砖包括瓷砖基材层、第一釉层、第二釉层以及保护层,所述瓷砖基材层、所述第一釉层、所述第二釉层以及所述保护层依次连接,其中,按重量份计,所述第一釉层包括以下制备原料:9份-11份钾长石、26份-30份钠长石、7份-8份高岭土、12份-14份石英、10份-15份霞石、1份-3份白云石、18份-22份氧化铝、6份-8份熔块、1份-5份电气石;按照重量份计,所述第二釉层包括以下制备原料:10份-12份钾长石、32份-37份钠长石、6份-8份高岭土、3份-4份石英、4份-6份煅烧土、4份-6份硅灰石、18份-20份白云石、1份-2份氧化铝、1份-5份纳米锌、6份-8份硫酸锶、1份-5份钛酸锶;按照重量份计,所述保护层包括以下制备原料:3份-5份纳米有机硅、1份-5份锐钛矿tio2、0.1份-0.6份分散剂。

4.进一步地,所述分散剂为三聚磷酸钠、三聚磷酸钾中的一种或两种的混合物。

5.另外,本发明还提供一种所述去甲醛瓷砖的制备方法,包括以下步骤:按照所述第一釉层的制备原料的重量份计,将熔块以及氧化铝混合,预打粉过100目筛,然后加入钾长石、钠长石、高岭土、石英、霞石、白云石以及电气石混合均匀后,加入水,进行第一球磨处理,第一过筛处理以及第一陈腐处理后得到第一釉层浆料;按照所述第二釉层的制备原料的重量份计,将钾长石、钠长石、高岭土、石英、煅烧

土、硅灰石、白云石、氧化铝、纳米锌、硫酸锶以及钛酸锶混合均匀后,进行第二球磨处理,然后加入水,进行第三球磨处理、第二过筛处理以及第二陈腐处理后得到第二釉层浆料;按照所述保护层制备原料按照重量份计,将纳米有机硅、锐钛矿tio2以及分散剂混合均匀后,加入水,搅拌处理后,得到保护层浆料;将所述第一釉层浆料喷淋至所述瓷砖基材层上,完成后,继续喷淋所述第二釉层浆料,然后经过第一烘干处理、烧制处理,在所述瓷砖基材层上形成第一釉层以及第二釉层;待表面温度低于500℃时,将所述保护层浆料涂布于所述第二釉层上,经过第二烘干处理后,得到去甲醛的瓷砖。

6.进一步地,所述第一球磨处理的转速为1500r/min-1800r/min,所述第一球磨处理的时间为2h-5h。

7.进一步地,所述第一过筛处理采用筛网的目数为100目-150目。

8.进一步地,所述第一陈腐处理的时间为12h-48h。

9.进一步地,所述第二球磨处理的转速为1000r/min-1200r/min,所述第二球磨处理的时间为20min-50min。

10.进一步地,所述第三球磨处理的转速为1500r/min-1800r/min,所述第三球磨处理的时间为2h-6h。

11.进一步地,第二过筛处理采用筛网的目数为100目-150目。

12.进一步地,所述第二陈腐处理的时间为12h-24h。

13.上述方案中,通过在陶瓷基材层上设置第一釉层、第二釉层以及保护层,有助于提高瓷砖整体的耐磨性,且第一釉层以及第二釉层与陶瓷基材层烧制一体成型,在优化第一釉层以及第二釉层的配方后,在高温烧制的过程中,高岭土、煅烧土等组分在未熔骨料上析出堇青石微晶体,增强釉层的硬度,避免釉层被硬物磨花以及烧制过程中过于软化产生表面缺陷,能明显进一步增加第一釉层以及第二釉层的耐磨性以及稳定性。另外,第一釉层中添加电气石,第二釉层中添加纳米锌以及钛酸锶,第一釉层以及第二釉层协同作用,保护层中添加锐钛矿tio2,整体起到优异的去甲醛以及抗菌作用,且层间附着力优异。

具体实施方式

14.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

15.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语

“ꢀ

及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

16.本发明一实施例中的一种去甲醛瓷砖,所述去甲醛瓷砖包括瓷砖基材层、第一釉层、第二釉层以及保护层,所述瓷砖基材层、所述第一釉层、所述第二釉层以及所述保护层依次连接,其中,按重量份计,所述第一釉层包括以下制备原料:

9份-11份钾长石、26份-30份钠长石、7份-8份高岭土、12份-14份石英、10份-15份霞石、1份-3份白云石、18份-22份氧化铝、6份-8份熔块、1份-5份电气石;按照重量份计,所述第二釉层包括以下制备原料:10份-12份钾长石、32份-37份钠长石、6份-8份高岭土、3份-4份石英、4份-6份煅烧土、4份-6份硅灰石、18份-20份白云石、1份-2份氧化铝、1份-5份纳米锌、6份-8份硫酸锶、1份-5份钛酸锶;按照重量份计,所述保护层包括以下制备原料:3份-5份纳米有机硅、1份-5份锐钛矿tio2、0.1份-0.6份分散剂。

17.在其中一个实施例中,所述分散剂为三聚磷酸钠、三聚磷酸钾中的一种或两种的混合物。

18.在其中一个实施例中,所述熔块为ti熔块。

19.在其中一个实施例中,提供一种去甲醛瓷砖的方法,包括以下步骤:按照所述第一釉层的制备原料的重量份计,将熔块以及氧化铝混合,预打粉过100目筛,然后加入钾长石、钠长石、高岭土、石英、霞石、白云石以及电气石混合均匀后,加入水,进行第一球磨处理,第一过筛处理以及第一陈腐处理后得到第一釉层浆料;按照所述第二釉层的制备原料的重量份计,将钾长石、钠长石、高岭土、石英、煅烧土、硅灰石、白云石、氧化铝、纳米锌、硫酸锶以及钛酸锶混合均匀后,进行第二球磨处理,然后加入水,进行第三球磨处理、第二过筛处理以及第二陈腐处理后得到第二釉层浆料;按照所述保护层制备原料按照重量份计,将纳米有机硅、锐钛矿tio2以及分散剂混合均匀后,加入水,搅拌处理后,得到保护层浆料;将所述第一釉层浆料喷淋至所述瓷砖基材层上,完成后,继续喷淋所述第二釉层浆料,然后经过第一烘干处理、烧制处理,在所述瓷砖基材层上形成第一釉层以及第二釉层;待表面温度低于500℃时,将所述保护层浆料涂布于所述第二釉层上,经过第二烘干处理后,得到去甲醛的瓷砖。

20.在其中一个实施例中,所述第一球磨处理的转速为1500r/min-1800r/min,所述第一球磨处理的时间为2h-5h。

21.在其中一个实施例中,所述第一过筛处理采用筛网的目数为100目-150目。

22.在其中一个实施例中,所述第一陈腐处理的时间为12h-48h。

23.在其中一个实施例中,所述第二球磨处理的转速为1000r/min-1200r/min,所述第二球磨处理的时间为20min-50min。

24.在其中一个实施例中,所述第三球磨处理的转速为1500r/min-1800r/min,所述第三球磨处理的时间为2h-6h。

25.在其中一个实施例中,第二过筛处理采用筛网的目数为100目-150目。

26.在其中一个实施例中,所述第二陈腐处理的时间为12h-24h。

27.在其中一个实施例中,所述搅拌处理的转速为250r/min-500r/min,所述搅拌处理的时间为1h-3h。

28.在其中一个实施例中,所述第一釉层浆料的比重为1.60-2.0。

29.在其中一个实施例中,所述第一釉层浆料的喷淋量为350g/m

²-430g/m

²

。

30.在其中一个实施例中,所述第二釉层浆料的比重为1.65-2.05。

31.在其中一个实施例中,所述第二釉层浆料的喷淋量为350g/m

²-410g/m

²

。

32.在其中一个实施例中,所述保护层浆料的粘度为20pa.s-32pa.s,表面张力为22 mn/m

ꢀ‑

35mn/m。

33.在其中一个实施例中,所述第一烘干处理的温度为65℃-85℃。

34.在其中一个实施例中,所述烧制处理的温度为1120℃-1230℃,所述烧制处理的时间为35mim-50min。

35.在其中一个实施例中,以10℃/min-20℃/min的速率降温至500℃以下。

36.在其中一个实施例中,所述保护层浆料的涂布量为200ml/m

²-400ml/m

²

。

37.在其中一个实施例中,涂布保护层浆料的过程中需要控制涂布压力为0.5mpa-1.2mpa。

38.在其中一个实施例中,所述第二烘干处理的温度为35℃-85℃。

39.实施例1:一种去甲醛的瓷砖的制备方法,包括以下步骤:将8份熔块以及22份氧化铝混合,预打粉过100目筛,然后加入11份钾长石、26份钠长石、7份高岭土、12份石英、10份霞石、3份白云石以及1份电气石混合均匀后,加入水,在转速为1500r/min的条件下球磨处理5h,采用筛网的目数为120目进行过筛处理,陈腐处理24h后得到第一釉层浆料,且通过添加水来控制所述第一釉层浆料的比重为1.60-2.0;将12份钾长石、32份钠长石、6份高岭土、3份石英、6份煅烧土、6份硅灰石、20份白云石、2份氧化铝、5份纳米锌、8份硫酸锶以及5份钛酸锶混合均匀后,在转速为1200r/min条件下球磨处理30min,然后加入水,在转速为1800r/min的条件下球磨处理4h,采用筛网的目数为120目进行过筛处理,陈腐处理24h后,得到第二釉层浆料,且通过添加水来控制第二釉层浆料的比重为1.65-2.05;将5份纳米有机硅、5份锐钛矿tio2以及0.3份三聚磷酸钠混合均匀后,加入水,在转速为500r/min的条件下搅拌处理1h后,得到保护层浆料,且通过添加水控制保护层浆料粘度至20pa.s-32pa.s;根据喷淋量为430g/m

²

,将所述第一釉层浆料喷淋至所述瓷砖基材层,然后根据第二釉层浆料的喷淋量为410g/m

²

继续喷淋所述第二釉层浆料,在温度为65℃条件下烘干处理、在温度为1220℃的条件下烧制处理50min后,在所述瓷砖基材层上形成第一釉层以及第二釉层;以20℃/min的速率降温至100℃,根据涂布量为400ml/m

²

将所述保护层浆料涂布于所述第二釉层上,在温度为85℃烘干处理后,得到去甲醛的瓷砖,标记为瓷砖样品1。

40.实施例2:一种去甲醛的瓷砖的制备方法,包括以下步骤:将6份熔块以及18份氧化铝混合,预打粉过100目筛,然后加入9份钾长石、26份钠长石、7份高岭土、12份石英、12份霞石、2份白云石以及3份电气石混合均匀后,加入水,在转速为1800r/min的条件下球磨处理4h,采用筛网的目数为100目进行过筛处理,陈腐处理48h后得到第一釉层浆料,且通过添加水来控制所述第一釉层浆料的比重为1.60-2.0;将10份钾长石、32份钠长石、6份高岭土、3份石英、4份煅烧土、4份硅灰石、18份白

云石、1份氧化铝、1份纳米锌、6份硫酸锶以及1份钛酸锶混合均匀后,在转速为1000r/min条件下球磨处理30min,然后加入水,在转速为1500r/min的条件下球磨处理3h,采用筛网的目数为100目进行过筛处理,陈腐处理20h后,得到第二釉层浆料,且通过添加水来控制第二釉层浆料的比重为1.65-2.05;将3份纳米有机硅、3份锐钛矿tio2以及0.1份三聚磷酸钠混合均匀后,加入水,在转速为300r/min的条件下搅拌处理2h后,得到保护层浆料,且通过添加水控制保护层浆料粘度至20pa.s-32pa.s;根据喷淋量为400g/m

²

,将所述第一釉层浆料喷淋至所述瓷砖基材层,然后根据第二釉层浆料的喷淋量为380g/m

²

继续喷淋所述第二釉层浆料,在温度为85℃条件下烘干处理、在温度为1200℃的条件下烧制处理45min后,在所述瓷砖基材层上形成第一釉层以及第二釉层;以15℃/min的速率降温至100℃,根据涂布量为350ml/m

²

将所述保护层浆料涂布于所述第二釉层上,在温度为75℃烘干处理后,得到去甲醛的瓷砖,标记为瓷砖样品2。

41.实施例3:一种去甲醛的瓷砖的制备方法,包括以下步骤:将7份熔块以及20份氧化铝混合,预打粉过100目筛,然后加入10份钾长石、30份钠长石、8份高岭土、13份石英、12份霞石、3份白云石以及3份电气石混合均匀后,加入水,在转速为1500r/min的条件下球磨处理4h,采用筛网的目数为120目进行过筛处理,陈腐处理24h后得到第一釉层浆料,且通过添加水来控制所述第一釉层浆料的比重为1.60-2.0;将12份钾长石、35份钠长石、6份高岭土、3份石英、4份煅烧土、4份硅灰石、18份白云石、1份氧化铝、3份纳米锌、6份硫酸锶以及3份钛酸锶混合均匀后,在转速为1000r/min条件下球磨处理40min,然后加入水,在转速为1500r/min的条件下球磨处理3h,采用筛网的目数为120目进行过筛处理,陈腐处理24h后,得到第二釉层浆料,且通过添加水来控制第二釉层浆料的比重为1.65-2.05;将4份纳米有机硅、4份锐钛矿tio2以及0.3份三聚磷酸钠混合均匀后,加入水,在转速为500r/min的条件下搅拌处理1h后,得到保护层浆料,且通过添加水控制保护层浆料粘度至20pa.s-32pa.s;根据喷淋量为390g/m

²

,将所述第一釉层浆料喷淋至所述瓷砖基材层,然后根据第二釉层浆料的喷淋量为380g/m

²

继续喷淋所述第二釉层浆料,在温度为65℃条件下烘干处理、在温度为1210℃的条件下烧制处理35min后,在所述瓷砖基材层上形成第一釉层以及第二釉层;以20℃/min的速率降温至100℃,根据涂布量为380ml/m

²

将所述保护层浆料涂布于所述第二釉层上,在温度为75℃烘干处理后,得到去甲醛的瓷砖,标记为瓷砖样品3。

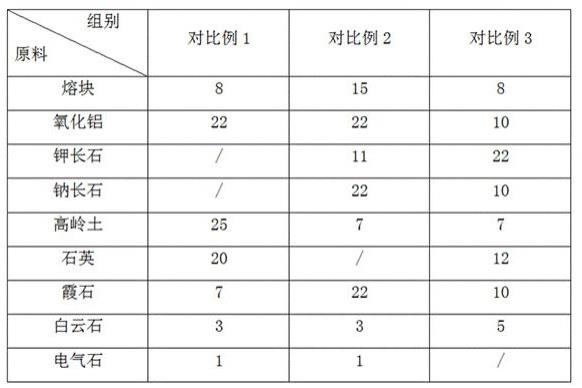

42.对比例1-3:与实施例1的区别仅在于,对比例1-3中第一釉层的制备原料以及制备原料的重量份不同,具体如下表1所示。且对比例1中的瓷砖标记为瓷砖对比样品1,对比例2中得到瓷砖标记为瓷砖对比样品2,对比例3中得到的瓷砖标记为瓷砖对比样品3。

43.表1:

对比例4-6:与实施例1的区别仅在于,对比例4-6中第二釉层的制备原料以及制备原料的添加重量份不同,其它与实施例1相同,具体如下表2所示。且对比例4中的瓷砖标记为瓷砖对比样品4,对比例5中得到瓷砖标记为瓷砖对比样品5,对比例6中得到的瓷砖标记为瓷砖对比样品6。

44.表2:

对比例7:与实施例2的区别仅在于,对比例7中未喷淋第一釉层浆料,得到瓷砖对比样品7。

45.对比例8:与实施例2的区别仅在于,对比例8中未喷淋第二釉层浆料,得到瓷砖对比样品8.对比例9:与实施例2的区别仅在于,对比例9中未涂布保护层浆料,得到瓷砖对比样品9。

46.对比例10:一种去甲醛的瓷砖的制备方法,包括以下步骤:将7份熔块以及20份氧化铝混合,预打粉过100目筛,然后加入10份钾长石、30份钠长石、8份高岭土、13份石英、12份霞石、3份白云石以及3份电气石混合均匀后,加入水,在转速为1500r/min的条件下球磨处理4h,采用筛网的目数为120目进行过筛处理,陈腐处理24h后得到第一釉层浆料,且通过添加水来控制所述第一釉层浆料的比重为1.60-2.0;将12份钾长石、35份钠长石、6份高岭土、3份石英、4份煅烧土、4份硅灰石、18份白云石、1份氧化铝、3份纳米锌、6份硫酸锶、3份钛酸锶、4份纳米有机硅、4份锐钛矿tio2以及0.3份三聚磷酸钠混合均匀后,在转速为1000r/min条件下球磨处理40min,然后加入水,在转速为1500r/min的条件下球磨处理3h,采用筛网的目数为120目进行过筛处理,陈腐处理24h后,得到第二釉层浆料,且通过添加水来控制第二釉层浆料的比重为1.65-2.05;根据喷淋量为390g/m

²

,将所述第一釉层浆料喷淋至所述瓷砖基材层,然后根据第二釉层浆料的喷淋量为380g/m

²

继续喷淋所述第二釉层浆料,在温度为65℃条件下烘干处理、在温度为1210℃的条件下烧制处理35min后,在所述瓷砖基材层上形成第一釉层以及第

二釉层,得到瓷砖对比样品10。

47.将瓷砖样品1-3以及瓷砖对比样品1-6进行表观评价,主要为本领域技术人员进行主观评价,结果如下表3所示。

48.表3:由表3 的数据分析可知,本发明中的第一釉层浆料以及第二釉层浆料通过优化后,与瓷砖基材层具有更优异的相容性,通过优化后的配方,有助于获得表面光滑,符合要求的瓷砖。

49.将瓷砖样品1-3以及瓷砖对比样品1-10分别进行耐磨性测试以及甲醛分解率测试,其中,耐磨性测试:按照gb/t1768-2006《色漆和清漆耐磨性的测定旋转橡胶砂轮法》进行耐磨性能评价,旋转500转后,测定试样的质量损失(mg)。甲醛去除率测试:按照gb/t 9266-2009《建筑涂料涂层耐洗刷性的测定》将瓷砖样品1-3以及瓷砖对比样品1-10分别洗刷10000次,然后将瓷砖样品1-3以及瓷砖对比样品1-10放置在试验舱中,再根据qb/t 2761-2006《室内空气净化产品净化效果测定方法》用于测定瓷砖样品1-3以及瓷砖对比样品1-10的甲醛去除效果,作用时间为24h。

50.结果如表4所示。

51.表4:

由表4的数据分析可知,瓷砖样品1与瓷砖对比样品1-6比较,瓷砖对比样品1-6中的第一釉层以及第二釉层的制备原料以及制备成分的改变,会影响瓷砖的耐磨性以及甲醛的分解吸收性能,瓷砖样品2与瓷砖对比样品7-9比较,瓷砖基材层上设置的釉料层数会影响瓷砖整体的耐磨性能以及甲醛的分解吸收性能,并由瓷砖对比样品9分析可知,未涂布保护层浆料,甲醛的分解吸收率更低;将瓷砖样品3与瓷砖对比样品10比较,将保护层制备原料直接添加至第二釉层制备原料中,然后烧结处理一体成型,导致其甲醛的分解吸收率低,说明了本技术中,成分之间的优化以及加料的方式也会影响甲醛的分解吸收率,本技术作为一个完整的技术方案,能赋予瓷砖优异的耐磨性能以及甲醛去除率。

52.另外,还对瓷砖样品2-3以及瓷砖对比样品7-10进行抗菌试验,抗菌性能参考jc/t897-2014(2017)。结果如下表5所示。

53.表5:由表5的数据分析可知,瓷砖样品2与瓷砖对比样品7-9比较,瓷砖对比样品7未喷淋第一釉层浆料、瓷砖对比样品8未喷淋第二釉层浆料,瓷砖对比样品9未涂布保护层浆料,

可见得到抗菌效果具有显著的差异,瓷砖样品3与瓷砖对比样品10比较,制备工艺的不同会影响抗菌效果。综合表3、表4以及表5的数据分析可知,本技术中优化第一釉层、第二釉层、保护层的制备原料以及原料添加量,以及添加的方式,得到具有优异耐磨性,显著去甲醛率以及抗菌性的瓷砖。

54.以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。