1.本技术涉及瓷砖领域,特别涉及一种仿玉石大理石瓷砖及其制备方法。

背景技术:

2.玉石,质地细而坚硬,有光泽,略透明,玉石带有较高透光率,同时又带有一定乳浊度和折射率。在瓷砖领域,很早就有人开始研发仿玉石效果的瓷砖,目前现有技术主要有两种方法实现仿玉石效果的瓷砖,一种是瓷质抛光砖,通过抛光实现高光泽度、高硬度和高白度,这种方式的仿玉立体感不强,只能表面达到一点点玉质的效果;另一种是抛釉砖,通过喷墨打印实现仿玉纹理,然后铺一层较厚的微晶玻璃,通过透明的微晶玻璃实现立体效果,但是这种方式的仿玉瓷砖虽然有一些立体感,但是中间的装饰纹理图案比较生硬,跟普通的微晶玻璃瓷砖没有太大的区别,没能真正做到比较逼真的仿玉石效果。

技术实现要素:

3.本技术的主要目的是提供一种仿玉石大理石瓷砖,其仿玉石装饰效果更加逼真、立体和丰富,且提供一种仿玉石大理石瓷砖的制备方法,旨在解决现有技术仿玉石瓷砖装饰效果不够逼真的问题。

4.为实现上述目的,本技术提供一种仿玉石大理石瓷砖及其制备方法。

5.本技术提出一种仿玉石大理石瓷砖,瓷砖由下至上由坯体层和透明釉层组成,坯体层由下至上由底层和面层组成,面层由纹理图案的面层a区和其余的面层b区混合组成,底层和面层b区透光率为28%-33%,透明釉层的透光率为48%-55%。

6.优选地,坯体层白度为38-55,瓷砖折射率为1.57-1.62,瓷砖透光率为25%-36%。

7.优选地,底层的坯料和面层b区的坯料原料组分一致。

8.优选地,面层a区的坯料由底层的坯料或面层b区的坯料添加色料混合而成。

9.优选地,底层厚度:面层厚度=(3~3.5):(1~2)。

10.优选地,以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.15-0.23:1。

11.优选地,按质量百分比计,底层的坯料和面层b区的坯料原料包括,球土15%~24%,膨润土1%~3%,特白沙4%~8%,钾钠石粉19%~29%,水磨钠石粉10%~16%,烧滑石1%~2%,熔块35%~45%。

12.优选地,按质量百分比计,熔块的化学组成为:49%~60%sio2,17%~22%al2o3,9%~13%cao,8%~12%mgo,1%~3%k2o,1%~4%zno,0.5%~1.8%lio,1%~3%b2o3,fe2o3+tio2+na2o≤1%。

13.优选地,按质量百分比计,上述熔块的原料组成为:高岭土35%~50%,烧滑石20%~30%,堇青石粉0.5%~2%,硅灰石12%~20%,镁铝尖晶石1%~5%,磷灰石1%~3%,锂辉石5%~15%,氧化锌1%~5%,硼砂1%~5%。

14.本技术方案通过从结构上将瓷砖由下至上分为三层,分别为底层、面层和透明釉层组成,通过将底层透光率控制在28%-33%,具有玉石纹理图案的面层a区和透光率控制在28%-33%的面层b区组成面层,最上面为透光率相对较高的透明釉层,可实现合适的透光率

差异和多重折光效果,实现更加逼真、立体和丰富的仿玉石效果;本技术所说的底层和面层b区的透光率为28%-33%是指底层的坯料或面层b区的坯料单独进行压制烧成后通过高精度透光仪进行测试而获得;进一步将坯体层白度控制在38-55,瓷砖折射率控制在1.57-1.62,瓷砖透光率控制在25%-36%,本技术所说的坯体层的白度是指用相同工艺制备仅仅只有坯体层没有抛釉层的瓷砖坯体的白度,瓷砖的折射率和瓷砖的透光率指整体制备好的仿玉石大理石瓷砖经过仪器测定各区域的折射率和透光率,各个区域的折射率和透光率是不同的,因此只需要将所有区域的折射率和透光率控制在一定范围内,这个范围内可从视觉上非常逼真地实现玉石的仿制效果;进一步限定底层的坯料和面层b区的坯料原料组分一致,可使坯体的底层和面层热膨胀系数差异小,烧成融合性好,产品的平整度更好,可提升产品优等率;进一步限定面层a区的坯料由底层的坯料或面层b区的坯料添加色料混合而成,可以使整个坯体的原料组分一致,使坯体的面层a区和面层b区和底层的热膨胀系数差异小,烧成融合性好,产品的平整度更好,可提升优等率;限定底层厚度:面层厚度=(3~3.5):(1~2),可以使面层a区的纹理悬浮在底层和透明釉层中间,同时被其余的面层b区包围,装饰效果类似于天然玉石絮状物,同时也可以协助调整瓷砖不同点的折射率不同,使产品的折射率在一定范围内变化,装饰效果更加立体;进一步限定,以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.15-0.23:1,也是为了合理地控制面层a区纹理图案的多少有一个合适的比例,在这个比例下,仿玉石大理石瓷砖的仿玉石效果更优。

15.本技术方案底层的坯料和面层b区的坯料原料包括球土、膨润土、特白沙、钾钠石粉、水磨钠石粉、烧滑石和熔块,熔块是实现坯体透光率的主要原材料,由于熔块是瘠性材料,因此需要引入球土和膨润土协同作用,调节坯体浆料的流动性即悬浮性能,增加坯体压制后的湿坯强度,坯体配方通过矿物原料和熔块配合使用,可以提高塑性材料的含量,使得坯体的韧性即粘结性增加,也有利于后续压制成型;通过进一步限定熔块的化学组成,可提高坯体的透光性,还能增加瓷砖的机械强度,具体为该熔块化学组成中的cao和sio2与坯体原料中的na2o和k2o等熔融产生透明状玻璃相,提高坯体的透光率,同时还能产生钙长石晶体,增加仿玉石大理石瓷砖的机械强度,从而提高瓷砖的硬度,进一步优选熔块采用高岭土、烧滑石、堇青石粉、硅灰石、镁铝尖晶石、磷灰石、锂辉石、氧化锌和硼砂,熔块原料中的大量高岭土和烧滑石在熔块烧制过程中可以合成堇青石晶体,原料中的锂辉石引入的锂离子具有很强的化学活性,能降低坯体的熔融粘度,有利于在加入堇青石粉作为晶核的情况下使得堇青石晶体快速长大,堇青石作为一种硬度和透明度高的材料,可以增强陶瓷坯体的韧性、硬度以及透光率;另外熔块原料中的氧化锌与镁铝尖晶石可以合成针状锌镁铝尖晶石乳浊体、熔块配方中引入少量磷灰石能提升熔块的乳浊度,通过以上原料协同作用可以控制坯体底层和面层b区的透光率,同时熔块配方中引入少量磷灰石能提升熔块的乳浊度,同时也能增加熔块的硬度。通过以上结合能使坯体层白度达到38~55,瓷砖透光率达到28%-33%,使仿玉石瓷砖有很好的玉质感装饰效果,当坯体料加入坯用色料通过布料形成具有纹理图案的面层a区,悬浮在透光率为28%-33%的底层和透光率为48%-55%的透明釉层中间,同时被透光率为28%-33%的面层b区包围,在阳光照射下,面层a区的纹理装饰效果类似于天然玉石絮状物,玉质感效果非常逼真。

16.本技术还提出一种仿玉石大理石瓷砖的制备方法,包括以下步骤:s1、制备熔块,采用原料混合、制浆和喷雾干燥方法分别制备底层的坯料、面层b区

的坯料和面层a区的坯料;s2、设计瓷砖坯体面层的图案,图案由面层a区纹理图案和其余面层b区组成;s3、将所述底层的坯料布施于压机模腔,形成底料层;s4、将所述面层a区的坯料和所述面层b区的坯料分别放置对应的管道料斗中,所述料斗通过电脑程序逐层下料打印在所述底料层上,形成面料层;所述电脑程序可根据坯体面层图案进行设置;s5、布料完成后通过压机一次冲压成型,干燥;s6、制备透明釉料,施釉,烧成和抛光即可获得由下至上由坯体底层、坯体面层和透明釉层组成的仿玉石大理石瓷砖。

17.本技术方案首先熔块的制备方法为陶瓷行业公知的熔块制备方法;底层的坯料、面层b区的坯料和面层a区的坯料的制备方法为采用陶瓷行业公知的原料混合、制浆和喷雾干燥方法获得。本技术方案布料的方法为:首先进行坯体面层图案设计,设计面层a区纹理图案和其余面层b区,之后通过多管道布料实现纹理图案。坯料为微粉颗粒,布料之后也会有轻微的移位,会跟旁边的面层a区材料进行交叉混合,因此通过此方式获得的瓷砖大致纹理一致,但没有明显清晰的界限,因此面层a区会有颜色深浅不一的纹理,布料后瓷砖坯体烧成之后具有一定的透光度,在太阳光照射下能清晰地展示出面层a区不规则的纹理悬浮在微透明的坯体中间,仿玉石装饰效果更加逼真。

18.本技术技术方案如下有益效果:面层a区纹理悬浮在底层和透明釉层中间,同时被面层b区包围,瓷砖可实现合适的透光率差异和多重折光效果,在阳光照射下,面层a区的纹理装饰效果类似于天然玉石絮状物,玉质感效果更加逼真。

附图说明

19.图1为本技术中实施例6中坯体的扫描电镜图。

20.图2为附图1中标号为1的堇青石所对应的元素分析图谱。

21.图3为本技术中实施例6产品图片。

22.附图中:1-堇青石本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

23.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.一种仿玉石大理石瓷砖的制备方法,包括以下步骤:s1、制备熔块,采用原料混合、制浆和喷雾干燥方法分别制备底层的坯料、面层b区的坯料和面层a区的坯料;制备熔块:按照质量配比称取原料混合均匀,然后放到熔块炉中高温烧制,烧制后水淬、粉碎、过100目筛网后备用。

25.在本技术方案具体实施例中,熔块的烧成曲线随着配方组成的不同而不同,在本

技术方案具体实施例的熔块配方体系中,具体的烧成曲线如下所示:熔块的烧成曲线为:从常温升温到300℃,耗时90min;从300℃升温到1100℃,耗时90min;从1100℃升温到1500℃,耗时30min;从1500℃降温到1450℃,耗时10min;1450℃保温30min。

26.微晶熔块的烧成曲线为:从常温升温到300℃,耗时90min;从300℃升温到1100℃,耗时90min;从1100℃升温到1350℃,耗时30min;从1350℃降温到1300℃,耗时10min;1300℃保温30min。

27.坯料制备:按照配比称取矿物原料和熔块均匀混合加水、甲基纤维素钠和三聚磷酸钠球磨10h,经过陈腐24h以上得到浆料,浆料经过喷雾造粒即得到对应的坯料,面层a区的坯料则需要在坯料中对应加入色料进行混合即可获得,部分实施例中底层的坯料和面层b区的坯料一致;部分底层的坯料和面层b区的坯料,按质量百分比计,其配方组成为:球土15%~24%,膨润土1%~3%,特白沙4%~8%,钾钠石粉19%~29%,水磨钠石粉10%~16%,烧滑石1%~2%和熔块 35%~45%;其中熔块配方,按质量百分比计,其组成为:高岭土35%~50%,烧滑石20%~30%,堇青石粉0.5%~2%,硅灰石12%~20%,镁铝尖晶石1%~5%,磷灰石1%~3%,锂辉石5%~15%,氧化锌1%~5%和硼砂1%~5%,熔块的化学组成,按质量百分比计为:49%~60%sio2,17%~22%al2o3,9%~13%cao,8%~12%mgo,1%~3%k2o,1%~4%zno,0.5%~1.8%lio,1%~3%b2o3,fe2o3+tio2+na2o≤1%。

28.部分实施例面层a区的坯料,按质量百分比计,配方组成为:球土15%~24%,膨润土1%~3%,特白沙4%~8%,钾钠石粉19%~29%,水磨钠石粉10%~16%,烧滑石1%~2%,熔块 35%~45%和坯用色料0.2%~1.5%,其中坯用色料可以根据需求选择至少一种以上。

29.s2、设计瓷砖坯体面层的图案,图案由面层a区纹理图案和其余面层b区组成;s3、将所述底层的坯料布施于压机模腔,形成底料层;s4、将所述面层a区的坯料和所述面层b区的坯料分别放置对应的管道料斗中,所述料斗通过电脑程序逐层下料打印在所述底料层上,形成面料层;所述电脑程序可根据坯体面层图案进行设置;s5、布料完成后通过压机一次冲压成型,干燥;s6、制备透明釉料,施釉,烧成和抛光即可获得由下至上由坯体底层、坯体面层和透明釉层组成的仿玉石大理石瓷砖。

30.制备透明釉料:按配比称取釉料原料混合均匀后,按质量百分比计,依次加入釉料质量的0.2%的甲基纤维素钠、0.35%的三聚磷酸钠、30%水和40%印油后球磨10h,得到釉浆,釉浆料细度为0.5~0.7(用250目筛筛余),比重为1.3~1.4g/cm3。

31.施釉:可采用现有的施釉方式施釉,本方案的具体实施例中采用丝网印刷,丝网为80目全通网,印刷量为来回印刷2次。

32.烧成:大理石瓷砖的烧成温度为1150℃~1250℃,烧成时间为65~70min。

33.按质量百分比计,透明釉的配方组成为:高岭土10%~20%,煅烧高岭土30%~38%,硅灰石15%~25%,微晶熔块25%~35%,其中微晶熔块的配方组成,按质量百分比计为:高岭土30%~40%,石英5%~15%,方解石25%~35%,锂辉石8%~15%,氧化锌3%~8%,碳酸钡5%~15%,萤石1%~5%。

34.本技术方案中透明釉配方中通过矿物原料与微晶熔块复合作用达到最佳效果,通

过将部分原材料预先制备微晶熔块的形式可使釉面更加平整,防污效果更好。微晶熔块原料中的碳酸钡为有机质,其碳酸根和其他有机物在800℃左右氧化分解成co2,no2和so2等挥发性气体,因此通过预先制备熔块的方式,增加仿玉石质感的陶瓷砖的表面致密度;由于预先形成玻璃熔体,也拓宽了仿玉石大理石瓷砖的烧成温度范围,防止上述组分在陶瓷砖的烧制的过程中因高温而挥发出气体,导致陶瓷砖产生气泡,影响陶瓷砖的表面平整性,从而避免防污性能降低和玉石质感的效果降低。

35.微晶熔块优选钙长石微晶体系配方,即配方中的高岭土、石英、方解石在高温熔融的过程中会大量生产钙长石微晶,极大增加了釉料的透明度、硬度和耐磨性。

36.氧化锌起到助熔剂的作用,增加陶瓷砖表面的光泽度,减少气孔的产生增强釉面发色,增加了釉的力学弹性和釉的强度,提高了产品的品质。

37.萤石的主要成分为氟化钙,其有降低熔块高温粘度的作用,使熔块更容易脱模,可提高熔块的产量。但萤石的含量不能多,否则容易腐蚀熔块炉,降低熔块炉的寿命。同时在本微晶熔块中采用锂辉石代替常用熔块的长石原料,可进一步降低烧成温度,降低熔体高温粘度,提高熔体高温流动性和玻化程度,使得釉面致密度更高从而提高抗污染能力、釉面强度和光滑平整度。

38.本技术方案的实施例瓷砖坯体厚度为10mm,具体实施例的工艺参数保持一致。

39.将得到的产品进行检测和效果表征,性能检测和效果表征方法如下:性能检测:1、透光率:采用高精度透光率仪器进行测试。

40.2、折射率:采用折射仪进行测试。

41.3、白度:按gb/t 5950建筑材料与非金属矿产品白度测量方法测试白度值。

42.4、防污性:测试瓷砖耐污染性的污染剂包含膏状污染剂、可发生氧化反应的污染剂、能生成薄膜的污染剂、橄榄油等多种,按清洗的难易度将耐污染性分为1-5级,等级越高表示防污性越好。

43.5、抗折性:按《gb/t 3810.4-2016 陶瓷砖试验方法第4部分:断裂模数和破坏强度的测定》测定。

44.效果表征:1、仿玉石效果:通过肉眼观察,将仿玉石效果分为1-5级,等级越高表示仿玉石效果越好。

45.2、釉面缺陷:通过肉眼观察是否有针孔、凹釉等表面缺陷,可将釉面缺陷分为5个等级,5级为几乎无针孔和凹釉等釉面问题,后面为4级、3级、2级和1级,1级缺陷最多,无法达到合格砖的标准,等级越高表示釉面效果更好。

46.以上实施例中的配方组成和温度为范围值,包括端点和范围内的任意值,都是可实施的方案,下面以具体点值来介绍部分实施例。

47.实施例1一种仿玉石大理石瓷砖的制备方法,包括以下步骤:s1、制备熔块,采用陶瓷行业公知的原料混合、制浆和喷雾干燥方法分别制备底层的坯料、面层b区的坯料和面层a区的坯料;制备熔块:按照质量配比称取原料混合均匀,然后放到熔块炉中高温烧制,烧制后

水淬、粉碎、过100目筛网后备用。

48.熔块的烧成曲线为:从常温升温到300℃,耗时90min;从300℃升温到1100℃,耗时90min;从1100℃升温到1500℃,耗时30min;从1500℃降温到1450℃,耗时10min;1450℃保温30min。

49.按质量百分比计,熔块的配方组成为:高岭土40%,烧滑石25%,堇青石粉1%,硅灰石16%,镁铝尖晶石2%,磷灰石2%,锂辉石10%,氧化锌2%和硼砂2%。

50.微晶熔块的烧成曲线为:从常温升温到300℃,耗时90min;从300℃升温到1100℃,耗时90min;从1100℃升温到1350℃,耗时30min;从1350℃降温到1300℃,耗时10min;1300℃保温30min。

51.按质量百分比计,微晶熔块的配方组成为:高岭土32%,石英10%,方解石30%,锂辉石10%,氧化锌5%,碳酸钡10%,萤石3%。

52.坯料制备:按照配比称取矿物原料和熔块均匀混合加水、甲基纤维素钠和三聚磷酸钠球磨10h,经过陈腐24h以上得到浆料,浆料经过喷雾造粒即得到对应的坯料,面层a区的坯料则需要在坯料中对应加入色料进行混合即可获得;底层的坯料和面层b区的坯料配方一致,按质量百分比计,具体配方组成为:球土20%,膨润土1%,特白沙6%,钾钠石粉21%,水磨钠石粉15%,烧滑石1%和熔块36%;其中熔块配方为上述提前加工好的熔块。

53.按质量百分比计,面层a区的坯料配方为:球土20%,膨润土1%,特白沙6%,钾钠石粉21%,水磨钠石粉15%,烧滑石1%和熔块36%和外加坯体色料为:0.2%孔雀蓝,1%果绿,0.3%钒锆蓝。

54.s2、设计瓷砖坯体面层的图案,图案由面层a区纹理图案和其余面层b区组成;s3、将所述底层的坯料布施于压机模腔,形成底料层;s4、将所述面层a区的坯料和所述面层b区的坯料分别放置对应的管道料斗中,所述料斗通过电脑程序逐层下料打印在所述底料层上,形成面料层;所述电脑程序可根据坯体面层图案进行设置;其中底层厚度:面层厚度=2:1;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.2:1。

55.s5、布料完成后通过压机一次冲压成型,干燥;s6、制备透明釉料,施釉,烧成和抛光即可获得由下至上由坯体底层、坯体面层和透明釉层组成的仿玉石大理石瓷砖。

56.制备透明釉料:按配比称取釉料原料混合均匀后,按质量百分比计,依次加入釉料质量的0.2%的甲基纤维素钠、0.35%的三聚磷酸钠、30%水和40%印油球磨10h,得到釉浆,釉浆料细度为0.5~0.7(用250目筛筛余),比重为1.3~1.4g/cm3。

57.按质量百分比计,透明釉的配方组成为:高岭土15%,煅烧高岭土35%,硅灰石20%,微晶熔块30%,其中微晶熔块为步骤s1所制备的微晶熔块。

58.施釉:可采用现有的施釉方式施釉,本方案的具体实施例中采用丝网印刷,丝网为80目全通网,印刷量为来回印刷2次。

59.烧成:大理石瓷砖的烧成温度为1150℃~1250℃,烧成时间为65~70min。

60.本实施例中熔块的化学组成经检测,按质量百分比计,具体含量为:54.67%sio2,

19.6%al2o3,10.45%cao,9%mgo,1.28%k2o,2.11%zno,0.85%lio,1.79%b2o3,0.25%fe2o3+tio2+na2o。

61.本实施例中面层b区的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为30.58%,将本实施例获得的仿玉石大理石瓷砖坯体抛掉后只剩透明釉层后经过测试其透光率为51.73%。

62.实施例2本实施例中各项条件与实施例1相同,不同的是步骤s1和步骤s6中的具体配方以及步骤s4布料的参数,具体如下所示:s1:按质量百分比计,熔块的配方组成为:高岭土35%,烧滑石30%,堇青石粉0.5%,硅灰石12%,镁铝尖晶石1%,磷灰石3%,锂辉石15%,氧化锌2%和硼砂1.5%。

63.按质量百分比计,微晶熔块的配方组成为:高岭土30%,石英5%,方解石35%,锂辉石12%,氧化锌1%,碳酸钡15%,萤石2%。

64.底层的坯料和面层b区的坯料配方一致,按质量百分比计,具体组成为:球土15%,膨润土3%,特白沙4%,钾钠石粉24%,水磨钠石粉10%,烧滑石1.5%和熔块42.5%;其中熔块配方为上述提前加工好的熔块。

65.按质量百分比计,面层a区的坯料配方为:球土15%,膨润土3%,特白沙4%,钾钠石粉24%,水磨钠石粉10%,烧滑石1.5%,熔块42.5%和外加坯体色料为:0.2%孔雀蓝,1%果绿,0.3%钒锆蓝。

66.s4:其中底层厚度:面层厚度=3.5:1;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.23:1。

67.s6:按质量百分比计,透明釉的配方组成为:高岭土12%,煅烧高岭土38%,硅灰石15%,微晶熔块35%,其中微晶熔块为步骤s1所制备的微晶熔块。

68.本实施例中熔块的化学组成经检测,按质量百分比计,具体含量为:52.32%sio2,18.16%al2o3,12.51%cao,10.56%mgo,2.11%k2o,1.54%zno,0.76%lio,1.37%b2o3,0.67%fe2o3+tio2+na2o。

69.本实施例中面层b区的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为32.28%,将本实施例获得的仿玉石大理石瓷砖坯体抛掉后只剩透明釉层后经过测试其透光率为54.54%。

70.实施例3本实施例中各项条件与实施例1相同,不同的是步骤s1和步骤s6中的具体配方,具体如下所示:s1:按质量百分比计,熔块的配方组成为:高岭土48%,烧滑石20%,堇青石粉2%,硅灰石18%,镁铝尖晶石4%,磷灰石1%,锂辉石5%,氧化锌1%和硼砂1%。

71.按质量百分比计,微晶熔块的配方组成为:高岭土37%,石英12%,方解石25%,锂辉石8%,氧化锌8%,碳酸钡5%,萤石5%。

72.底层的坯料和面层b区的坯料配方一致,按质量百分比计,具体组成为:球土24%,膨润土1%,特白沙8%,钾钠石粉19%,水磨钠石粉11%,烧滑石2%和熔块35%;其中熔块配方为上述提前加工好的熔块。

73.按质量百分比计,面层a区的坯料配方为:球土24%,膨润土1%,特白沙8%,钾钠石粉

19%,水磨钠石粉11%,烧滑石2%,熔块35%和外加坯体色料为:0.2%孔雀蓝,1%果绿,0.3%钒锆蓝。

74.s4:其中底层厚度:面层厚度=3:2;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.15:1。

75.s6:按质量百分比计,透明釉的配方组成为:高岭土20%,煅烧高岭土33%,硅灰石19%,微晶熔块28%,其中微晶熔块为步骤s1所制备的微晶熔块。

76.本实施例中熔块的化学组成经检测,按质量百分比计,具体含量为:51.75%sio2,21.34%al2o3,8.71%cao,8.26%mgo,2.27%k2o,3.16%zno,1.37%lio,2.61%b2o3,0.53%fe2o3+tio2+na2o。

77.本实施例中面层b区的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为28.35%,将本实施例获得的仿玉石大理石瓷砖坯体抛掉后只剩透明釉层后经过测试其透光率为48.43%。

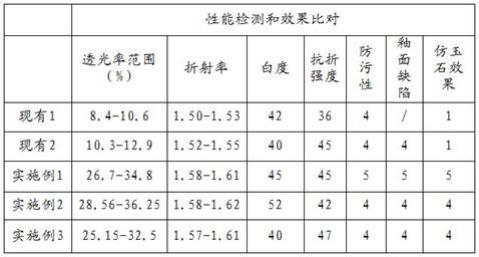

78.对上述实施例1-3的仿玉石大理石瓷砖进行性能检测,此外,本方案还购买了市面上通过瓷质抛光砖来制备的仿玉石瓷砖标记为现有1和通过喷墨打印抛釉工艺来制备的仿玉石瓷砖标记为现有2(厚度均为10mm)进行对比,具体的性能检测和效果比对结果如下表所示:从上表可以看出,本技术制备得到的仿玉石大理石瓷砖其透光率和折射率跟现有技术都是不一样的,其仿玉质效果也要优于现有的仿玉石瓷砖。

79.对比例1本对比例中各项条件与实施例1相同,不同之处在于,步骤s4的坯体布料中底层厚度:面层厚度比不一致;s4:其中底层厚度:面层厚度=2:3;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.2:1。

80.对比例2本对比例中各项条件与实施例1相同,不同之处在于,步骤s4的坯体布料中底层厚度:面层厚度比不一致;s4:其中底层厚度:面层厚度=4:1;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.2:1。

81.对比例3本对比例中各项条件与实施例1相同,不同之处在于,步骤s4的坯体布料中面层a区的坯料用量:面层b区的坯料用量比不一致;s4:其中底层厚度:面层厚度=4:1;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.1:1。

82.对比例4本对比例中各项条件与实施例1相同,不同之处在于,步骤s4的坯体布料中面层a区的坯料用量:面层b区的坯料用量比不一致;s4:其中底层厚度:面层厚度=4:1;以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.4:1。

83.对上述对比例1-4的仿玉石大理石瓷砖进行性能检测,具体的性能检测和效果比对结果如下表所示:从上表可以看出,底层厚度:面层厚度比和以质量为计,面层a区的坯料用量:面层b区的坯料用量比对仿玉石效果有一定的影响,底层厚度:面层厚度比过大或者以质量为计,面层a区的坯料用量:面层b区的坯料用量比例较小时,虽然通透但是纹理比较轻薄,零星散落的效果,达不到较好的仿玉石效果;反之,底层厚度:面层厚度比过小时,以质量为计,面层a区的坯料用量:面层b区的坯料用量比例过大时,纹理比较厚重,同时也降低了瓷砖的透光率达不到纹理悬浮的效果;因此综合考虑优选底层厚度:面层厚度=(3~3.5):(1~2),以质量为计,面层a区的坯料用量:面层b区的坯料用量=0.15-0.23:1范围内。

84.对比例5本对比例中各项条件与实施例1相同,不同的是步骤s1中底层的坯料的具体配方,具体如下所示:s1:底层的坯料和面层b区的坯料配方不一致,按质量百分比计,底层的坯料的配方组成为:石英35%、钾长石7%、钠长石8%、熔块35%和塑性粘土15%。

85.按质量百分比计,面层b区的配方组成为:球土20%,膨润土1%,特白沙6%,钾钠石粉21%,水磨钠石粉15%,烧滑石1%和熔块36%;其中熔块跟实施例1一致。

86.本实施例中底层的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为20.59%;面层b区的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为30.58%。

87.对比例6本对比例中各项条件与实施例1相同,不同的是步骤s1中底层的坯料和面层b区的坯料的具体配方,具体如下所示:s1:底层的坯料和面层b区的坯料配方一致,按质量百分比计,具体组成为:霞石20%、钠石粉16%、硅灰石2%、透辉石2%、球土9%、叶腊石11%、膨润土4%和熔块36%;其中熔块跟实施例1一致。

88.本实施例中面层b区的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为28.65%。

89.对比例7本对比例中各项条件与实施例1相同,不同的是步骤s1中熔块的具体配方,具体如下所示:s1:按质量百分比计,熔块的配方组成为:石英40%,白泥20%,方解石10%,硝酸钾17.5%,氧化锌2%,萤石3%,磷灰石1%,氧化锡5%。

90.本实施例中面层b区的坯料单独压制成厚度为10mm的样板和步骤s6一起烧成后经过测试其透光率为25.41%。

91.对比例8本对比例中各项条件与实施例1相同,不同的是步骤s1中微晶熔块的具体配方,具体如下所示:s1:按质量百分比计,微晶熔块的配方组成为:高岭土48%,烧滑石28%,石英粉11%,氧化锌2%,硅灰石7%,钠长石2%和刚玉2%。

92.将本实施例获得的仿玉石大理石瓷砖坯体抛掉后只剩透明釉层后经过测试其透光率为49.23%。

93.对比例9本对比例中各项条件与实施例1相同,不同的是步骤s1中微晶熔块的具体配方,具体如下所示:s1:按质量百分比计,微晶熔块的配方组成为:高岭土32%,石英10%,方解石30%,钾长石10%,钠长石5%,碳酸钡10%,萤石3%。

94.将本实施例获得的仿玉石大理石瓷砖坯体抛掉后只剩透明釉层后经过测试其透光率为53.12%。

95.对上述对比例5-9的仿玉石大理石瓷砖进行性能检测,具体的性能检测和效果比对结果如下表所示:

以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是在本技术的发明构思下,利用本技术说明书及附图内容所做的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。