1.本发明属于铁路提钩技术领域,尤其涉及一种铁路驼峰作业提钩行走装置。

背景技术:

2.随着社会的发展,交通运输业变得越来越重要,而作为交通运输业中较为重要的铁路运输也是不可缺少的环节,承担着大型货物和道路无法运输的货物的运输。我国铁路线路的四通八达,并且火车运输一次成本较高需要一次性运输货物较多,由此出现一趟火车运输需要发到一个地区的全部货物,由此需要在相应的车站,进行货物的解编重组,由此产生了火车提钩编组站。

3.由于火车车厢自重较重,为每个车厢在轨道上行驶平稳,两个车厢之间采用机械式车钩相连接。因此需要进行提钩操作使需要进行解编的车厢进行分开,进入不同车道中进行分编。而现在火车货车站中进行提钩解编作业全都是由人工进行操作的。

4.人工操作提钩解编流程为:火车中控室会将每列火车货车需要进行解编的车厢的编号和节数发给提钩解编现场,现场提钩操作人员根据打出来的解编单进行解编作业;火车货车进入驼峰作业平台之前由人工进行检查火车车厢下面的风管,并进行摘除,如果未拆除风管火车车厢不会分离,车厢会由机车推入驼峰作业平台,机车操作员会根据现场信号灯以不同速度将车厢向前推进。当进入驼峰作业平台后,提钩操作员需要在自己相应位置检查风管和找到需要解编的相对应车厢,然后提钩操作员进行解编提钩,并且需要进行一段距离的护钩操作,在确保车厢可以在溜放斜坡溜放到编组站中,才会松开车厢车钩。

5.人工操作提钩解编作业的工况比较复杂,操作复杂,需要注意观察的地方比较多,提钩过程中护钩时间和提钩点位置的判断全部需要提钩操作员的自身经验去判断。室外作业比较容易受到天气的影响,如果由于天气原因或者是操作员的自身原因,导致火车车厢出现漏摘或是误摘的现象出现,只能叫停,然后由机车将误摘的车厢从编组站中重现拉回驼峰作业平台进行重新的解编作业,会降低了编组站摘钩工作的效率。

6.综合国内外的铁路摘钩技术研究表明;国外所研究的铁路摘钩技术不适用于国内编组站作业,国内研究结果不适用于现场需求。有些成果成本、技术原因不能运用或不能的广泛使用。综合来看现有摘钩技术有以下难点:

7.1.驼峰作业平台空间有限。在大多数的铁路站解编平台都有两条解编峰道。两峰道之间距离是提钩机器人可作业区域。,而在作业过程中会出现死钩情况发生,在机器人作业过程中,需要留有人员的空间,已解决机器人无法解决的情况发生。

8.2.车辆车钩结构形式。我国车辆种类繁杂,现国内车辆车钩没有进行统一的调整。导致车钩钩环形状不同,车钩所在位置不同.致使机器人不能进行简单的重复的操作完成摘钩作业。

9.3.车辆车钩形状不同。在我国编组站现如今正在使用的火车有不部分经过长时间使用,钩环有一定的货损,钩柄有一定的变形,导致机器人自动摘钩更加更加困难。

10.4.火车车辆在运行中行驶速度不用。在编组站摘钩过程中,火车速度很难保证相

同。在摘钩作业中需要操作员于火车车辆共速,进行摘钩作业,如果过早摘钩,钩舌会自动落下,车辆无法分离。

11.现有技术中有双轨道摘钩机器人行走系统和牵引车式摘钩机器人行走系统,存在以下缺点:

12.采用双轨道rgv模式进行行走,采用齿轮传动方式进行行走移动,体积比较庞大,齿条和滑触线都需要并排放置在两轨道之间,两轨道之间距离较大,放置在驼峰现场的话站用空间加大,人员可活动区域较少;采用单轮驱动,其余牵引运动,电机采用直流无刷,在运动行进过程中比较难控制。

技术实现要素:

13.针对上述情况,为克服现有技术的缺陷,本发明提供一种铁路驼峰作业提钩行走装置,实现了设备的轻量化,制动刹车时的停止的准确性高,采用h型钢做为轨道,作为导向。质量较轻,并且可以二次加工其滑动表面,使机器人在运行过程更加平稳可靠。

14.本发明采用的技术方案如下:一种铁路驼峰作业提钩行走装置,包括机器人底盘框架、行走供电装置和行走运动装置,所述机器人框架设于h型钢轨上,所述行走供电装置设于机器人底盘框架上,所述行走运动装置设于机器人底盘框架上,所述行走运动装置包括主动轮组件、从动轮组件、拉紧轮组件、限位轮和激光雷达检测组件,所述主动轮组件和从动轮组件呈相对设置设于机器人底盘框架前后两端器设于h型钢轨上端面上,所述拉紧轮组件设于机器人底盘框架上,所述拉紧轮组件呈两两对称设置设于h型钢轨侧壁,所述限位轮呈两两对称设置,所述限位轮与h型钢轨侧壁上端呈相接触设置,所述激光雷达检测组件设于机器人底盘框架上,所述主动轮组件包括在主动轮框架、电机固定板、主动轮、主动轮电机、主动轮减速机、刚八螺丝刚性联轴器、调心滚子轴承和主动轴,所述电机固定板设于机器人底盘框架远离h型钢轨内侧一端,所述主动轮电机设于电机固定板上,所述主动轮电机连接有主动轮减速机,所述主动轮减速机连接有刚八螺丝刚性联轴器,所述刚八螺丝刚性联轴器连接有主动轴,所述主动轴连接有主动轮,所述主动轮框架设于机器底盘框架上,所述主动轮设于主动轮框架内,所述主动轮设于h型钢轨上端面上,所述主动轮减速机采用直角形式,所述调心滚子轴承设于主动轮上,所述主动轴一端设于调心滚子轴承上。

15.进一步地,所述从动轮组件包括从动轮、从动轮框架和编码器,所述从动轮框架设于机器人底盘框架上,所述从动轮设于从动轮框架上,所述从动轮设于h型钢轨上端面,所述编码器设于从动轮框架上,通过编码器检测,可以实时的检测到拱顶抓从动轮的转速。可以实时反馈数值,减少偏差。

16.进一步地,所述拉紧轮组件包括拉紧杆、碟簧、拉紧轮、夹紧轮轴和拉紧轮轴,所述拉紧杆呈对称设置设于机器人底盘框架上,所述碟簧设于拉紧杆上,所述夹紧轮轴设于拉紧杆底部之间,所述拉紧轮轴呈贯穿夹紧轮轴设置,所述拉紧轮设于拉紧轮轴上,拉紧轮同样采用铝合金轮毂和聚氨酯刮胶轮,增大摩擦。采用碟簧替代压缩弹簧,其优点在于可以有更大的负荷和行程较短,并且所占用空间更小。拉紧轮其主要作用限制了机器人上限位,是机器人在运动过程中可以不会产生向上的晃动。

17.进一步地,所述激光雷达检测组件包括激光雷达固定架和红外激光雷达,所述激光雷达固定架设于机器人底盘框架靠近h型钢轨内侧处,所述红外激光雷达设于激光雷达

固定架上,通过红外激光雷达进行检测识别和反馈,从而达到火车的实时速度,从而实现和火车的共速作业。

18.进一步地,所述限位轮由凸轮随动器和外圈轮框组成。既保证了设备在运动过程中不会出现左右晃动的情况发生,又保证了限位轮在设备运动过程可以在钢轨上可以跟随转动,不会出现硬性的摩擦。

19.采用上述结构后,本发明有益效果如下:本发明一种铁路驼峰作业提钩行走装置,极大程度上减少了整体设备的体积和重量,实现了设备的轻量化,通过减少了整体设备的体积和重量,在原有实现速度不变的情况下,设备选择的参数可以选择更小,可以减小成本;采用电机带动聚氨酯轮代替齿轮齿条传动,可以使设备整体可以使其有更快的速度和加速度,并且才用聚氨酯可以增大摩擦力,在增大其制动刹车时的停止的准确性;采用h型钢做为轨道,作为导向。质量较轻,并且可以二次加工其滑动表面,使机器人在运行过程更加平稳可靠。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

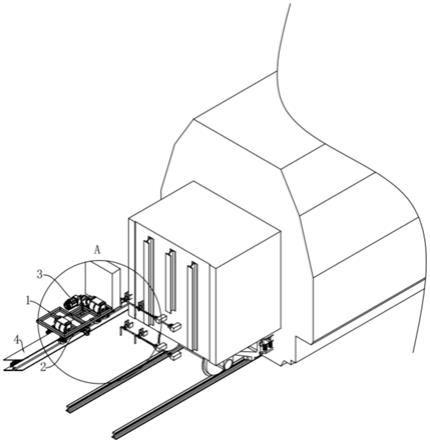

21.图1为本发明一种铁路驼峰作业提钩行走装置整体结构示意图;

22.图2为图1的a部分放大图;

23.图3为本发明一种铁路驼峰作业提钩行走装置的主动轮组件结构示意图;

24.图4为本发明一种铁路驼峰作业提钩行走装置的拉紧轮组件结构示意图;

25.图5为本发明一种铁路驼峰作业提钩行走装置的限位轮结构示意图。

26.在附图中:1、机器人底盘框架,2、行走供电装置,3、行走运动装置,4、h型钢轨,5、主动轮组件,6、从动轮组件,7、拉紧轮组件,8、限位轮,9、激光雷达检测组件,10、主动轮框架,11、电机固定板,12、主动轮,13、主动轮电机,14、主动轮减速机,15、刚八螺丝刚性联轴器,16、调心滚子轴承,17、主动轴,18、从动轮,19、从动轮框架,20、编码器,21、拉紧杆,22、碟簧,23、拉紧轮,24、夹紧轮轴,25、激光雷达固定架,26、红外激光雷达,27、拉紧轮轴。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.如图1

‑

5所示,一种铁路驼峰作业提钩行走装置,它包括机器人底盘框架1、行走供

电装置2和行走运动装置3,所述机器人框架设于h型钢轨4上,所述行走供电装置2设于机器人底盘框架1上,所述行走运动装置3设于机器人底盘框架1上,所述行走运动装置3包括主动轮组件5、从动轮18组件6、拉紧轮23组件7、限位轮8和激光雷达检测组件9,所述主动轮组件5和从动轮18组件6呈相对设置设于机器人底盘框架1前后两端器设于h型钢轨4上端面上,所述拉紧轮23组件7设于机器人底盘框架1上,所述拉紧轮23组件7呈两两对称设置设于h型钢轨4侧壁,所述限位轮8呈两两对称设置,所述限位轮8与h型钢轨4侧壁上端呈相接触设置,所述激光雷达检测组件9设于机器人底盘框架1上,所述主动轮组件5包括在主动轮框架10、电机固定板11、主动轮12、主动轮电机13、主动轮减速机14、刚八螺丝刚性联轴器15、调心滚子轴承16和主动轴17,所述电机固定板11设于机器人底盘框架1远离h型钢轨4内侧一端,所述主动轮电机13设于电机固定板11上,所述主动轮电机13连接有主动轮减速机14,所述主动轮减速机14连接有刚八螺丝刚性联轴器15,所述刚八螺丝刚性联轴器15连接有主动轴17,所述主动轴17连接有主动轮12,所述主动轮框架10设于机器底盘框架上,所述主动轮12设于主动轮框架10内,所述主动轮12设于h型钢轨4上端面上,所述主动轮减速机14采用直角形式,所述调心滚子轴承16设于主动轮12上,所述主动轴17一端设于调心滚子轴承16上,主动轮12和主动轴17通过钢八螺丝刚性联轴器连接,使其可以通过主动轮电机13提供动力。主动轮12采用铝合金材质外圈采用聚氨酯材质形成一层刮胶脂,使主动轮12在h型钢轨4上运动增大摩擦力,使其制动效果更好。在主动轮12和主动轮电机13连接处采用钢八螺丝刚性联轴器,因为其此材质为45号钢,并且进行发黑处理,比普通的铝合金材质性能要更坚固。可接受更大的扭力传动,使用的更加安全可靠性性能更好。主动轮减速机14采用直角形式的,可以尽可能减小所占用的横向尺寸,并且使主动轮电机13可以更靠近机器人框架,使其在h型单钢轨上运动时可以更加平稳。在主动轮12轴承中选择调心滚子轴承16,因为调心滚子轴承16具有调心功能这,在设备长期运行过程中,主动轮12和h型钢轨4长时间的进行摩擦,一定会使主动轮12有一点的损耗,导致轴中心不对称的情况发生,而调心滚子轴承16可以通过滚子和球面轨道之间的自动调节功能使其可以正常运行,增加设备的使用寿命。

30.其中,所述从动轮组件6包括从动轮18、从动轮框架19和编码器20,所述从动轮框架19设于机器人底盘框架1上,所述从动轮18设于从动轮框架19上,所述从动轮18设于h型钢轨4上端面,所述编码器20设于从动轮框架19上,通过编码器20检测,可以实时的检测到拱顶抓从动轮18的转速。可以实时反馈数值,减少偏差;所述拉紧轮组件7包括拉紧杆21、碟簧22、拉紧轮23、夹紧轮轴24和拉紧轮轴27,所述拉紧杆21呈对称设置设于机器人底盘框架1上,所述碟簧22设于拉紧杆21上,所述夹紧轮轴24设于拉紧杆21底部之间,所述拉紧轮轴27呈贯穿夹紧轮轴24设置,所述拉紧轮23设于拉紧轮轴27上,拉紧轮23同样采用铝合金轮毂和聚氨酯刮胶轮,增大摩擦。采用碟簧22替代压缩弹簧,其优点在于可以有更大的负荷和行程较短,并且所占用空间更小。拉紧轮23其主要作用限制了机器人上限位,是机器人在运动过程中可以不会产生向上的晃动;所述激光雷达检测组件9包括激光雷达固定架25和红外激光雷达26,所述激光雷达固定架25设于机器人底盘框架1靠近h型钢轨4内侧处,所述红外激光雷达26设于激光雷达固定架25上,通过红外激光雷达26进行检测识别和反馈,从而达到火车的实时速度,从而实现和火车的共速作业;所述限位轮8由凸轮随动器和外圈轮框组成。既保证了设备在运动过程中不会出现左右晃动的情况发生,又保证了限位轮8在设备

运动过程可以在钢轨上可以跟随转动,不会出现硬性的摩擦;

31.具体使用时,当整体设备为自动状态时,红外激光雷达26开始工作,当首个火车车厢进入激光雷达扫描角度时,激光雷达开始计数,以通过火车转向架次数来记录通过车厢数,当指定要进行提钩作业的车厢,激光雷达会通过扫描车厢的转向架车轮,检测激光雷达和转向架车轮距离传输数据给控制室,通过控制室中数据处理转化成一个瞬时速度传送到plc,在通过plc将此时速度传送给伺服驱动器中,控制伺服电机开始工作,将机器人整体以此速度向前运动,并且速度会以一个极短的时间频率进行更新,最终实现机器人与火车车厢完成共速。

32.当激光雷达检测到需要进行提钩作业的车厢时,主动轮电机13通过激光雷达提供的信息,开始驱动主动轮12开始运动,由于电机采用脉冲方式,所以从动轮18处编码器20可以直接读取到当前速度反馈给控制室。当机器人和火车车厢共速后,机器人会根据激光雷达反馈的数据时刻进行加减速的修改,来始终保持和火车速度保持同步。当机械手上所有提钩流程完成后,并且都全部恢复初始位置时候,机器人主动轮电机13开始停止,然后以其最大速度反转,来回到提钩起点,准备下一次提钩作业。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。