1.本技术涉及汽车前罩挡风板安装结构的技术领域,尤其是涉及一种汽车前罩钢化玻璃的安装结构。

背景技术:

2.汽车前罩挡风板为了保证汽车的正常行驶,通常采用透明材质的板材来充当,如亚格力板或者钢化玻璃。此前电动巡航车、电动观光车等为考虑成本问题,通常采用亚格力板作为挡风板。但在目前使用过程中发现,亚格力板的硬度较低,因此其极易被刮伤或者发生变形,影响正常的驾驶体验。因此为了保证正常的驾驶体验,日前采用钢化玻璃作为前罩的挡风板。

3.此前采用亚格力板作为挡风板时,其安装结构是在前罩支架上开设有供挡风板放置在放置槽,然后在放置槽上螺接螺紧螺钉,从而使得亚格力板被压紧在放置槽中,从而完成挡风板的安装。

4.针对上述中的相关技术,发明人发现钢化玻璃安装在放置槽中后,随着车辆行驶的晃动,钢化玻璃会来回撞击前罩支架,使得钢化玻璃极易产生裂纹,从而导致钢化玻璃的使用寿命降低。

技术实现要素:

5.为了解决上述技术问题,本技术提供一种汽车前罩钢化玻璃的安装结构,其具有减少钢化玻璃破裂,从而保证钢化玻璃使用寿命的优点。

6.为达到上述目的,本实用新型的技术方案如下:

7.一种汽车前罩钢化玻璃的安装结构,包括安装板,所述安装板上设置安装框,所述安装框上设置有供钢化玻璃嵌放的嵌放槽,钢化玻璃沾接固定在嵌放槽中,所述安装板上设置有用于连接前罩支架的连接件。

8.实现上述技术方案,钢化玻璃无需直接通过螺栓螺钉安装在前罩支架上,而是先固定在安装框中,使得安装框对钢化玻璃起到保护作用,然后再将安装板通过连接件安装在前罩支架上,从而完成钢化玻璃的安装;当车辆行驶晃动时,钢化玻璃固定在安装框上跟随安装框晃动,而钢化玻璃与安装框之间的相对晃动很小甚至没有,从而保证了钢化玻璃的安全性。

9.作为本技术的一种优选方案,所述嵌放槽的底壁上开设有若干涂胶槽,若干所述涂胶槽纵横交错设置。

10.实现上述技术方案,钢化玻璃沾沾接固定时,玻璃胶会填充在涂胶槽中凝结成型,从而增加玻璃胶与嵌放槽之间粘接的稳定性,从而减少玻璃胶与嵌放槽脱离导致的钢化玻璃晃动或者掉落情况产生。

11.作为本技术的一种优选方案,所述嵌放槽的侧壁上设置有防撞槽,所述防撞槽内设有防撞条。

12.实现上述技术方案,钢化玻璃安装在嵌放槽中后,防撞条对钢化玻璃起到防撞保护效果,从而进一步减少了钢化玻璃破裂情况的出现。

13.作为本技术的一种优选方案,所述连接件包括若干设置在安装板上的螺接螺钉,所述螺接螺钉螺接在前罩支架。

14.实现上述技术方案,多个螺接螺钉的设置保证了安装板与前罩支架之间连接的稳定性,进而减少了安装板的稳定性。

15.作为本技术的一种优选方案,所述安装板上可拆卸设置有压板,所述压板盖设在嵌放槽上。

16.实现上述技术方案,压板的设置,减少了因玻璃胶氧化而粘连性降低导致钢化玻璃掉落情况的出现。

17.作为本技术的一种优选方案,所述压板靠近嵌放槽底壁一面设置有密封条。

18.实现上述技术方案,密封条的设置减少了雨水进入并堆积在嵌放槽中,氧化玻璃胶情况的出现。

19.综上所述,本技术包括以下至少一种有益技术效果:

20.1.钢化玻璃无需直接通过螺栓螺钉安装在前罩支架上,而是先固定在安装框中,使得安装框对钢化玻璃起到保护作用,然后再将安装板通过连接件安装在前罩支架上,从而完成钢化玻璃的安装;当车辆行驶晃动时,钢化玻璃固定在安装框上跟随安装框晃动,而钢化玻璃与安装框之间的相对晃动很小甚至没有,从而保证了钢化玻璃的安全性;

21.2.压板的设置,减少了因玻璃胶氧化而粘连性降低导致钢化玻璃掉落情况的出现。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

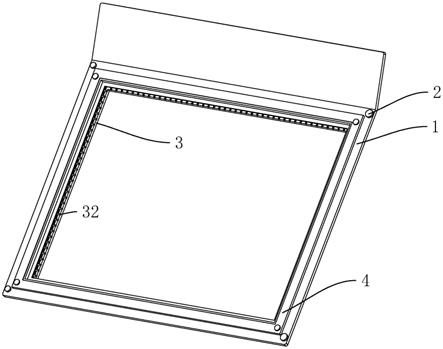

23.图1是本实施例的整体结构示意图。

24.图2是本实施例的断面图。

25.图3是图2中a部分的放大图。

26.附图标记:1、安装板;2、螺接螺钉;3、安装框;31、嵌放槽;32、涂胶槽;33、防撞条;4、压板;41、密封条。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开一种汽车前罩钢化玻璃的安装结构。参照图1,汽车前罩钢化玻璃的安装结构包括“回”字型的安装板1,安装板1上等间距螺接有若干螺接螺钉2,使得安装板1能够通过螺接螺钉2螺接固定在前罩支架上。安装板1上设有“回”字型的安装框3,安装框3和安装板1通过焊接国定或者一体成型制成。安装框3上开设有供钢化玻璃嵌放的嵌放槽31,钢化玻璃通过玻璃胶站接固定在嵌放槽31中,从而完成钢化玻璃和安装框3之间的固

定,然后再通过螺接螺钉2将安装板1螺接在前罩支架上,从而完成钢化玻璃的安装,当车辆行驶过程中产生晃动时,仅会出现前罩支架和安装板1之间安生晃动和撞击,而安装框3和钢化玻璃之间的晃动很小几乎没有,从而减少钢化玻璃侧边撞击开裂或者破损情况的出现。嵌放槽31的深度比钢化玻璃的厚度大2-3mm,使得钢化玻璃嵌放安装在嵌放槽31中后,钢化玻璃不会突出于安装板1,从而减少玻璃钢侧边被剐蹭或者撞击导致其产生裂纹情况的出现。

29.参照图2和图3,为了保证钢化玻璃和安装框3之间粘接的紧密性,嵌放槽31的底壁上开设有若干纵横交错设置的涂胶槽32,使得钢化玻璃沾沾接固定时,玻璃胶会填充在涂胶槽32中凝结成型,从而增加玻璃胶与嵌放槽31之间粘接的稳定性,从而减少玻璃胶与嵌放槽31脱离,进而导致钢化玻璃晃动或者掉落情况的产生。

30.参照图2和图3,同时为了减少嵌放槽31的侧壁与钢化玻璃之间碰撞,导致钢化玻璃侧边开裂情况的出现。嵌放槽31的侧壁上开设有防撞槽,防撞槽内安装有防撞条33,使得钢化玻璃安装在嵌放槽31中后,防撞条33对钢化玻璃起到防撞保护效果,从而进一步减少了钢化玻璃破裂情况的出现。

31.参照图2和图3,同时为了防止玻璃胶氧化其粘连性降低,使得钢化玻璃从嵌放槽31中掉落,安装板1上设置有用于压紧钢化玻璃的压板4。压板4整体呈回字型,压板4通过螺钉螺接固定在安装板1,使得压板4盖设在钢化玻璃上,从而对钢化玻璃起到一个机械限位的作用,从而减少钢化玻璃掉落情况的出现。同时压板4靠近嵌放槽31底壁一面固定有密封条41,使得压板4螺接在安装板1上后,密封条41能压紧在钢化玻璃上,从而减少雨水进入嵌放槽31中的情况,进而减少雨水腐蚀氧化玻璃胶,保证了钢化玻璃与安装框3之间粘接的紧密性。

32.本技术实施例一种汽车前罩钢化玻璃的安装结构的实施原理为:将钢化玻璃通过玻璃胶粘接固定在安装框3上,使得安装框3对钢化玻璃的侧壁起到保护作用,从而减少钢化玻璃开裂情况的出现。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。