1.本发明属于复合材料着色工艺技术领域,涉及一种彩色植物纤维复合材料的制备方法。

背景技术:

2.随着石油资源以及森林的面积减少,木塑复合材料作为木材的理想替代品被广泛使用,并且在复合材料的整个生命周期内减少了对不可再生(石油基)资源的使用。木塑复合材料主要通过挤出和注塑工艺制造,不仅具有良好的强度、特殊的美学性能、易于加工的特点,而且其成本低、易于回收,广泛应用于建筑行业、室外景观、市政工程以及3d打印等行业。

3.广泛的应用范围对复合材料的外观要求也更多,由于制成复合材料的植物纤维本身具有一些发色团和助色团的存在,且一些高温加工过程也会造成复合材料的颜色深色化,因此复合材料成品本身就具有一些特定的颜色,但是由于其颜色单一,且表面颜色不均匀,复合材料的原始表面的美观性能并不好,如何简单、方便、安全改善复合材料的美观度是目前需要考虑的问题。

4.添加颜料对复合材料具有装饰和保护的作用,颜料主要分为有机颜料和无机颜料,具有稳定的物理性质和化学性质,且有着良好的遮盖力和着色性能。通过添加颜料不仅可以复合材料的表面外观形貌,改善现有的复合材料颜色单一的现状,且由于颜料本身特殊的光学性质,可以作为物理防护剂对复合材料的耐光牢度以及耐候性具有良好的效果,因此如何将颜料均匀分散在复合材料中并实现均匀着色显得尤为重要,但是目前有关于如果将颜料均匀分散于复合材料中并制备颜色均匀、高色牢度的彩色植物纤维复合材料研究较少。

技术实现要素:

5.本发明的目的是提供一种彩色植物纤维复合材料的制备方法,将颜料均匀分散于复合材料中,着色后复合材料颜色均匀,实现了制备不同颜色的复合材料的需求,且制备过程简单。

6.本发明所采用的技术方案是,一种彩色植物纤维复合材料的制备方法,具体按照如下步骤实施:

7.步骤1,分别将铁红颜料、有机红颜料、钛白颜料、炭黑颜料和木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯以及石蜡在烘箱中进行干燥;

8.步骤2,将干燥后的木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯、石蜡分别和铁红颜料、有机红颜料、钛白颜料、炭黑颜料放入混炼机中熔融混炼,分别得到共混物a、共混物b、共混物c、共混物d;

9.步骤3,将步骤2得到的共混物a或共混物b或共混物c或共混物d进行粉碎,得到颗粒状的复合材料,然后将颗粒状的复合材料放入烘箱进行干燥;

10.步骤4,把经步骤3干燥好的复合材料进行注塑成型,待冷却脱模后获得标准样,得到不同颜色的植物纤维复合材料。

11.本发明的特征还在于,

12.步骤1中木粉、聚乙烯蜡、马来酸酐接枝聚乙烯、石蜡的添加量分别为制备的植物纤维复合材料的40

±

1%、1

±

0.2%、3

±

0.2%、1

±

0.2%,铁红颜料或有机红颜料或钛白颜料或炭黑颜料的添加量为制备的植物纤维复合材料的1

±

0.2%或3

±

0.2%或5

±

0.2%,剩余为高密度聚乙烯。

13.步骤1中的干燥温度为50-80℃,干燥时间为8-10h。

14.步骤2中的混炼具体为:将高密度聚乙烯放入混炼机中进行熔融,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入马来酸酐接枝聚乙烯进行混炼,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进、木粉混炼一定时间,然后将铁红颜料或有机红颜料或钛白颜料或炭黑颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼过程中的混炼温度为165℃,混炼总时间为5-10min。

15.步骤3中把共混物采用粉碎机进行粉碎,粉碎时间为60-90s,得到颗粒状的复合材料。

16.步骤3中颗粒状的复合材料在烘箱中干燥时间为8-10h,干燥温度为50-80℃。

17.步骤4中注塑温度为165℃,注塑压力98bar,注塑时的保压压力为30

±

2bar,保压时间为1s。

18.本发明的有益效果是:

19.(1)本发明一种彩色植物纤维复合材料的制备方法,将铁红或有机红或炭黑或或钛白及木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯以及石蜡在烘箱中进行干燥后混合进行熔融混炼5-10min,之后将混炼好的材料刮下得到着色后的共混物,使用粉碎机对彩色共混物进行粉碎,得到彩色共混物颗粒后再次进行干燥,最后采用注塑成型法制备得到彩色复合材料,所用材料安全环保成本低廉、制备过程简单,具有较高的可复制性和推广价值。

20.(2)本发明通过添加颜料对复合材料进行着色处理,进行彩色复合材料的制备,获得了具有均匀的颜色、良好的色牢度的复合材料,满足了复合材料在各种使用途径中的多样性要求。

附图说明

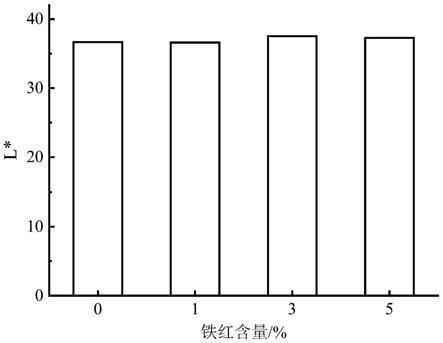

21.图1是本发明实施例1-3制备的铁红着色植物纤维复合材料的明度图;

22.图2是本发明实施例1-3制备的铁红着色植物纤维复合材料的红绿色品值图;

23.图3是本发明实施例1-3制备的铁红着色植物纤维复合材料的黄蓝色品值图;

24.图4是本发明实施例1-3制备的铁红着色植物纤维复合材料的彩度图;

25.图5是本发明实施例1-3制备的铁红着色植物纤维复合材料的色差图;

26.图6是本发明实施例4-6制备的有机红着色植物纤维复合材料的明度图;

27.图7是本发明实施例4-6制备的有机红着色植物纤维复合材料的红绿色品值图;

28.图8是本发明实施例4-6制备的有机红着色植物纤维复合材料的黄蓝色品值图;

29.图9是本发明实施例4-6制备的有机红着色植物纤维复合材料的彩度图;

30.图10是本发明实施例4-6制备的有机红着色植物纤维复合材料的色差图;

31.图11是本发明实施例7-9制备的钛白着色植物纤维复合材料的明度图;

32.图12是本发明实施例7-9制备的钛白着色植物纤维复合材料的红绿色品值图;

33.图13是本发明实施例7-9制备的钛白着色植物纤维复合材料的黄蓝色品值图;

34.图14是本发明实施例7-9制备的钛白着色植物纤维复合材料的彩度图;

35.图15是本发明实施例7-9制备的钛白着色植物纤维复合材料的色差图;

36.图16是本发明实施例10-12制备的炭黑着色植物纤维复合材料的明度图;

37.图17是本发明实施例10-12制备的炭黑着色植物纤维复合材料的红绿色品值图;

38.图18是本发明实施例10-12制备的炭黑着色植物纤维复合材料的黄蓝色品值图;

39.图19是本发明实施例10-12制备的炭黑着色植物纤维复合材料的彩度图;

40.图20是本发明实施例10-12制备的炭黑着色植物纤维复合材料的色差图。

具体实施方式

41.下面结合附图和具体实施方式对本发明进行详细说明。

42.本发明一种彩色植物纤维复合材料的制备方法,具体按照如下步骤实施:

43.步骤1,分别将铁红颜料、有机红颜料、钛白颜料、炭黑颜料和木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯以及石蜡在烘箱中采用干燥温度为50-80℃,干燥时间为8-10h进行干燥;其中,木粉、聚乙烯蜡、马来酸酐接枝聚乙烯、石蜡的添加量分别为制备的植物纤维复合材料的40

±

1%、1

±

0.2%、3

±

0.2%、1

±

0.2%,铁红颜料或有机红颜料或钛白颜料或炭黑颜料的添加量为制备的植物纤维复合材料的1

±

0.2%或3

±

0.2%或5

±

0.2%,剩余为高密度聚乙烯;

44.步骤2,将干燥后的木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯、石蜡分别和铁红颜料、有机红颜料、钛白颜料、炭黑颜料放入混炼机中熔融混炼,分别得到共混物a、共混物b、共混物c、共混物d;

45.混炼具体为:将高密度聚乙烯放入混炼机中进行熔融,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入马来酸酐接枝聚乙烯进行混炼,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进、木粉混炼一定时间,然后将铁红颜料或有机红颜料或钛白颜料或炭黑颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼过程中的混炼温度为165℃,混炼总时间为5-10min。

46.步骤3,将步骤2得到的共混物a或共混物b或共混物c或共混物d采用粉碎机进行粉碎,粉碎时间为60-90s,得到颗粒状的复合材料,然后将颗粒状的复合材料放入烘箱进行干燥,干燥时间为8-10h,干燥温度为50-80℃;

47.步骤4,把经步骤3干燥好的复合材料进行注塑成型,注塑温度为165℃,注塑压力98bar,注塑时的保压压力为30

±

2bar,保压时间为1s,待冷却脱模后获得标准样,得到不同颜色的植物纤维复合材料。

48.本发明的高密度聚乙烯采用新疆独山子公司生产的密度为0.956的聚乙烯。

49.本发明的马来酸酐接枝聚乙烯采用埃克森美孚公司生产的产品。

50.为验证本发明的效果,现采用四种组方,具体为:

51.组方1:

52.高密度聚乙烯为树脂基体,木粉为增强体,马来酸酐接枝聚乙烯为改性剂,聚乙烯蜡、石蜡分为别为分散助剂和润滑助剂。

53.组方2:

54.铁红为颜料,高密度聚乙烯为树脂基体,木粉为增强体,马来酸酐接枝聚乙烯为改性剂,聚乙烯蜡、石蜡分为别为分散助剂和润滑助剂。

55.组方3:

56.有机红为颜料,高密度聚乙烯为树脂基体,木粉为增强体,马来酸酐接枝聚乙烯为改性剂,聚乙烯蜡、石蜡分为别为分散助剂和润滑助剂。

57.组方4:

58.钛白为颜料,高密度聚乙烯为树脂基体,木粉为增强体,马来酸酐接枝聚乙烯为改性剂,聚乙烯蜡、石蜡分为别为分散助剂和润滑助剂。

59.组方5:

60.炭黑为颜料,高密度聚乙烯为树脂基体,木粉为增强体,马来酸酐接枝聚乙烯为改性剂,聚乙烯蜡、石蜡分为别为分散助剂和润滑助剂。

61.实施例1

62.一种铁红着色复合材料的制备方法,具体按照如下步骤实施:

63.步骤1,称取80g木粉、108g高密度聚乙烯、6g马来酸酐接枝聚乙烯、2g铁红放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

64.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为54%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,铁红颜料的质量分数为1%;

65.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

66.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

67.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到铁红着色的复合材料。

68.如图1-5所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例1制备的复合材料的l*、a*、b*、c

ab

*分别为36.61、31.28、29.54、43.04,实施例2与未添加颜料的复合材料的色差为20.22。

69.实施例2

70.一种有铁红着色复合材料的制备方法,具体按照如下步骤实施:

71.步骤1,称取80g木粉、104g高密度聚乙烯、6g马来酸酐接枝聚乙烯、6g铁红放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

72.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为52%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,铁红颜料的质量分数为3%;

73.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

74.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

75.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到铁红着色的复合材料。

76.如图1-5所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、47.56,实施例2制备的复合材料的l*、a*、b*、c

ab

*分别为37.52、34.34、32.91、43.04,实施例2与实施例1的色差为8.26。

77.实施例3

78.一种铁红着色复合材料的制备方法,具体按照如下步骤实施:

79.步骤1,称取80g木粉、100g高密度聚乙烯、6g马来酸酐接枝聚乙烯、10g铁红放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

80.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为50%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,铁红颜料的质量分数为5%;

81.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

82.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

83.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到铁红着色的复合材料。

84.如图1-5所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例2制备的复合材料的l*、a*、b*、c

ab

*分别为37.27、34.20、32.77、47.39,实施例3与实施例2的色差为1.27。因此添加5%铁红的复合材料与添加3%铁红的复合材料颜色差别不大,基于表面颜色变化情况以及经济成本的综合考虑应选择铁红的添加比例为3%。

85.实施例4

86.一种有机红着色复合材料的制备方法,具体按照如下步骤实施:

87.步骤1,称取80g木粉、108g高密度聚乙烯、6g马来酸酐接枝聚乙烯、2g有机红放置

于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

88.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为54%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,有机红颜料的质量分数为1%;

89.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

90.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

91.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到有机红着色的复合材料。

92.如图6-10所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例4制备的复合材料的l*、a*、b*、c

ab

*分别为36.27、47.44、32.14、57.32,实施例4与未添加颜料的复合材料的色差为47.45。

93.实施例5

94.一种有机红着色复合材料的制备方法,具体按照如下步骤实施:

95.步骤1,称取80g木粉、104g高密度聚乙烯、6g马来酸酐接枝聚乙烯、6g有机红放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;此外称取2g聚乙烯蜡、2g石蜡备用;

96.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为52%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,有机红颜料的质量分数为3%;

97.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

98.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

99.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到有机红着色的复合材料。

100.如图6-10所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例5制备的复合材料的l*、a*、b*、c

ab

*分别为39.83、58.03、43.41、72.49,实施例5与实施例4的色差为15.87。

101.实施例6

102.一种有机红着色复合材料的制备方法,具体按照如下步骤实施:

103.步骤1,称取80g木粉、100g高密度聚乙烯、6g马来酸酐接枝聚乙烯、10g铁红放置于

烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

104.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为50%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,有机红颜料的质量分数为5%;

105.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

106.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

107.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到有机红着色的复合材料。

108.如图6-10所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例6制备的复合材料的l*、a*、b*、c

ab

*分别为40.64、59.58、44.87、74.59,实施例6与实施例5的色差为2.28。因此添加5%有机红的复合材料与添加3%有机红的复合材料颜色差别不大,基于表面颜色变化情况以及经济成本的综合考虑应选择有机红颜料的添加比例为3%。

109.实施例7

110.一种钛白着色复合材料的制备方法,具体按照如下步骤实施:

111.步骤1,称取80g木粉、108g高密度聚乙烯、6g马来酸酐接枝聚乙烯、2g钛白放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

112.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为54%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,钛白颜料的质量分数为1%;

113.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

114.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

115.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到铁红着色的复合材料。

116.如图11-15所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例6制备的复合材料的l*、a*、b*、c

ab

*分别为64.38、2.98、12.59、12.94,实施例7与未添加颜料的复合材料的色差为39.58。

117.实施例8

118.一种钛白着色复合材料的制备方法,具体按照如下步骤实施:

119.步骤1,称取80g木粉、104g高密度聚乙烯、6g马来酸酐接枝聚乙烯、6g钛白放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;此外称取2g聚乙烯蜡、2g石蜡备用;

120.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为52%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,钛白颜料的质量分数为3%;

121.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

122.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

123.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到钛白着色的复合材料。

124.如图11-15所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例7制备的复合材料的l*、a*、b*、c

ab

*分别为74.47、2.50、11.71、11.97,实施例8与实施例7的色差为10.15。

125.实施例9

126.一种钛白着色复合材料的制备方法,具体按照如下步骤实施:

127.步骤1,称取80g木粉、100g高密度聚乙烯、6g马来酸酐接枝聚乙烯、10g钛白放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

128.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为50%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,钛白颜料的质量分数为5%;

129.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

130.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

131.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到有机红着色的复合材料。

132.如图11-15所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例9制备的复合材料的l*、a*、b*、c

ab

*分别为78.78、1.83、9.74、9.91,实施例9与实施例8的色差为4.78。因此添加5%钛白的复合材料与添加3%钛白的复合材料颜

色差别不大,基于表面颜色变化情况以及经济成本的综合考虑应选择钛白颜料的添加比例为3%。

133.实施例10

134.一种炭黑着色复合材料的制备方法,具体按照如下步骤实施:

135.步骤1,称取80g木粉、108g高密度聚乙烯、6g马来酸酐接枝聚乙烯、2g炭黑放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

136.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为54%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,炭黑颜料的质量分数为1%;

137.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

138.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

139.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到炭黑着色的复合材料。

140.如图16-20所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例10制备的复合材料的l*、a*、b*、c

ab

*分别为21.12、-0.14、0.30、0.44,实施例10与未添加颜料的复合材料的色差为20.22。

141.实施例11

142.一种炭黑着色复合材料的制备方法,具体按照如下步骤实施:

143.步骤1,称取80g木粉、104g高密度聚乙烯、6g马来酸酐接枝聚乙烯、6g钛白放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;此外称取2g聚乙烯蜡、2g石蜡备用;

144.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为52%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,炭黑颜料的质量分数为3%;

145.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

146.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

147.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到钛白着色的复合材料。

148.如图16-20所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、

12.38、13.10,实施例11制备的复合材料的l*、a*、b*、c

ab

*分别为12.92、-0.53、-0.70、1.32,实施例11与实施例10的色差为8.26。

149.实施例12

150.一种炭黑着色复合材料的制备方法,具体按照如下步骤实施:

151.步骤1,称取80g木粉、100g高密度聚乙烯、6g马来酸酐接枝聚乙烯、10g炭黑放置于烘箱中进行干燥,干燥时间为8h,干燥温度为80℃;称取2g聚乙烯蜡、2g石蜡放置烘箱进行干燥,干燥温度为50℃,干燥时间为8h;

152.步骤2,将称取的高密度聚乙烯放入混炼机中进行熔融,时间为2min,待高密度聚乙烯由颗粒状变为透明的胶粘状后,放入称取的马来酸酐接枝聚乙烯进行混炼,混炼时间为1min作用,将高密度聚乙烯与马来酸酐接枝聚乙烯充分融合,再加入石蜡进行混炼,混炼时间为30s,此后加入木粉进行混炼,混炼时间为5min,将颜料与聚乙烯蜡混合均匀后一起放入混炼机中进行混炼,混炼时间为2min;混炼温度为165℃,混炼均匀后将共混物刮下备用;共混物中木粉的质量分数为40%,高密度聚乙烯的质量分数为50%,马来酸酐接枝聚乙烯的质量分数为3%,聚乙烯蜡的质量分数为1%,石蜡的质量分数为1%,炭黑颜料的质量分数为5%;

153.步骤3,把共混物粉碎,得到颗粒状的复合材料,粉碎时间为60-90s;

154.步骤4,把粉碎后的复合材料进行干燥,干燥时间为8-10h,干燥温度为80℃;

155.步骤5,把干燥后的复合材料进行注塑,注塑温度为165℃,注塑压力为98bar,待脱模冷却后取出标准样,得到有机红着色的复合材料。

156.如图16-20所示,未添加颜料的复合材料的l*、a*、b*、c

ab

*分别为36.67、4.30、12.38、13.10,实施例12制备的复合材料的l*、a*、b*、c

ab

*分别为11.68、-0.58、-0.95、1.24,实施例12与实施例11的色差为1.27。因此添加5%炭黑的复合材料与添加3%炭黑的复合材料颜色差别不大,基于表面颜色变化情况以及经济成本的综合考虑应选择炭黑颜料的添加比例为3%。

157.本发明的作用机理是:添加具有不同发色团、助色团的颜料粒子,使用分散助剂和润滑助剂使颜料在复合材料中分散均匀,并采用注塑成型的工艺技术完成对复合材料的着色,实现植物纤维复合材料对不同波长的光选择性吸收,获得颜色鲜艳、高光泽度的彩色植物纤维复合材料。