1.本发明涉及床垫的技术领域,特别涉及一种植物纤维床芯及其制备方法。

背景技术:

2.床垫作为睡眠的重要生活用具之一,在家庭、旅馆、酒店等场所越来越普及,市面上常见的床垫有弹簧床垫和植物纤维床垫。弹簧床垫的缓冲芯主要由弹簧组成,具有良好的弹性性能、透气性、耐用性,但是弹簧容易生锈;植物纤维床垫的床芯由植物纤维组成,既实现了植物原料可再生、可持续发展,又营造了绿色健康的优质睡眠环境,棕榈床垫是目前市面上存在较为成熟的植物纤维床垫之一,其包括山棕床垫和椰棕床垫。山棕纤维制得的床垫软硬适中,但是天然山棕床垫的原料极为稀少,因此其制作成本相对较高。椰棕床垫的原材料是椰丝,椰丝价格虽然较低,但其质地较硬,强度和弹性均不如山棕纤维,且容易受潮、发生虫变、变形等;而且现有的植物纤维床芯的制备方法一般由若干层植物纤维网平铺、压合而成,成品为二维平面结构,同样存在吸湿受潮后容易变形,易分层等问题。

3.可见,现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本发明的目的在于提供一种植物纤维床芯及其制备方法,旨在解决现有植物纤维床芯的性能较差的问题。

5.为了达到上述目的,本发明采取了以下技术方案:

6.一种植物纤维床芯,包括依次设置的第一保护层、若干层的中间层和第二保护层;按重量份计算,所述中间层包括50~80份的竹原纤维和20~50份的聚酯纤维;所述中间层的截面呈m形,所述第一保护层和所述第二保护层分别与若干层所述中间层的两端粘合。

7.所述的植物纤维床芯,其中,按重量份计算,所述中间层由35~45份竹原纤维、25~35份驼色纤维和20~30份聚酯纤维混合而成;所述驼色纤维和所述聚酯纤维均为低熔点纤维。

8.所述的植物纤维床芯,其中,按重量份计算,所述第一保护层和所述第二保护层均包括50~80份的竹原纤维和20~50份的聚酯纤维。

9.所述的植物纤维床芯,其中,所述竹原纤维的直径分布为200~300μm,平均直径为250μm,断裂强度为5.5cn/dtex,断裂伸长率为6.3%。

10.所述的植物纤维床芯,其中,所述聚酯纤维的细度为7.6dtex,断裂强度为3.7cn/dtex,断裂伸长率为42.4%。

11.所述的植物纤维床芯,其中,所述竹原纤维经过双氧水在100~150℃的高温、2~4mpa的高压条件下蒸煮1~2h。

12.一种植物纤维床芯的制备方法,包括如权利要求1~6任一项所述的植物纤维床芯,其特征在于,所述制备方法包括如下步骤:

13.a.制备第一保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松、精开松、梳理

成网、铺网、烘箱热压熔化、冷却定型;

14.b.制备第二保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

15.c.制备中间层:按比例将竹原纤维、驼色纤维和聚酯纤维进行混合,混合至无聚集性五公分直径的状态;然后对原料进行预开松,再进行精开松;利用立式铺网设备铺网后,利用双皮带的速度差使每一层的中间层形成多个峰,然后将第一保护层和第二保护层分别放置在中间层的上方和下方;将整体送入烘箱中加热熔化、冷却定型;根据产品的大小进行切割后制得所述植物纤维床芯。

16.所述的植物纤维床芯的制备方法,其中,所述步骤a、b、c中预开松的时间为5~10分钟;所述步骤a、b、c中精开松在恒温恒湿环境下进行,湿度保持在63

±

1%。

17.所述的植物纤维床芯的制备方法,其中,所述步骤c中的精开松采用三辊开松设备,第一辊的转速为570~600转/min,第二辊的转速为600~630转/min,第三辊的转速为630~660转/min,辊与其相邻的辊之间的速度差为30转/min。

18.所述的植物纤维床芯的制备方法,其中,所述步骤c中的烘箱采用阶梯式循环热风加热设备,第一段温度为185

±

2℃,第二段温度为192

±

2℃,第三段温度为198

±

2℃。

19.有益效果:

20.本发明提供了一种植物纤维床芯及其制备方法,所述植物纤维床芯通过设置呈m形的若干层中间层,使每一层中间层相当于一个“小型弹簧”,在受到挤压时,具有良好的抗形变能力、支撑能力、回弹性,床芯不易变形,而且所述中间层由竹原纤维组成,使床芯具有良好的透气性、散湿性、抗菌、防臭、无甲醛释放、能够释放负离子,使床芯持久保持干爽、不发霉、不长虫;通过设置聚酯纤维用于熔融后使竹原纤维粘合,维持稳健的网状结构,而且用于提升床芯的弹性;通过设置第一保护层和第二保护层,用于与若干层的中间层粘结,用于分散压应力以及加强中间层之间的粘结能力,防止撕裂;所述制备方法利用铺网时双皮带的速度差,使中间层形成多个峰,易于实现工业化。

附图说明

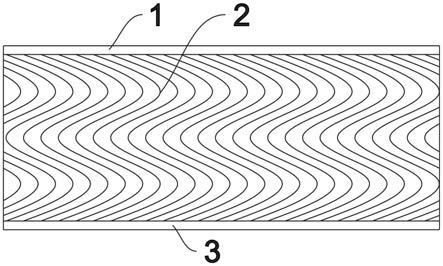

21.图1为本发明提供的植物纤维床芯的结构示意图。

22.图2为植物纤维床芯和传统的二维床芯的对比示意图;上层为传统二维床芯,下层为实施例1制得的植物纤维床芯。

23.主要元件符号说明:1-第一保护层、2-中间层、3-第二保护层。

具体实施方式

24.本发明提供一种植物纤维床芯及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明的保护范围。

25.请参阅图1和图2,本发明提供一种植物纤维床芯,包括依次设置的第一保护层1、若干层的中间层2和第二保护层3;按重量份计算,所述中间层2包括50~80份的竹原纤维和20~50份的聚酯纤维;所述中间层2的截面呈m形,所述第一保护层1和所述第二保护层3分别与若干层所述中间层2的两端粘合。第一保护层1和第二保护层3用于对中间层2的端面进

行限位,使第一保护层1的侧壁和第二保护层3的侧壁分别与若干层中间层2的端面粘合,防止中间层2因受潮而分层。竹原纤维作为床芯的成型骨架,起到支撑的作用,聚酯纤维在合适的温度下熔化,熔化后将若干条竹原纤维粘合在一起,形成中间层2,然后将若干层的中间层2叠加在一起,形成粘合紧密的多层中间层2,与传统的用有机胶水粘合而言,具有无甲醛释放的特点。而且中间层2呈m形,即中间层2与现有的平铺产品而言,属于三维产品,竹原纤维与竹原纤维之间是环绕包裹的,呈立体结构,具有更好的整体稳定性,不易撕开。再者,由于一层的中间层2相当于一个“小型弹簧”,受到挤压时,具有较好的抗形变能力以及支撑能力,回弹性较好,使床芯不易变形。所述竹原纤维的内部呈中空结构,以及每一层与相邻的中间层2形成一定的空间,能够让人体的汗液或空气等通过大量的中空管道或缝隙快速排出,使床芯的透气和散湿性强,保持床芯的持久干爽、舒适,避免螨虫的滋生;而且竹原纤维从形态上近似大麻纤维,具有独特的抗菌、防臭、可降解、无污染以及优异的机械性能,起到一定程度的防止细菌、螨虫滋生的功效。通过上述范围内的竹原纤维和聚酯纤维以及m形的中间层2,使床芯具有合适的弹性、回弹能力、良好的透气性、散湿性、舒适性、不发霉、不长虫等优点。

26.进一步的,按重量份计算,所述中间层2由35~45份竹原纤维、25~35份驼色纤维和20~30份聚酯纤维混合而成;所述驼色纤维和所述聚酯纤维均为低熔点纤维。具体的,所述聚酯纤维为4080纤维,是一种具有较低熔点的无规共聚改性聚酯,其易热粘连,热稳定性好且低碳环保。所述驼色纤维和所述聚酯纤维的熔点为130~160℃,在较低的温度下熔化,降低制备成本,而且不会对竹原纤维的结构造成损伤。竹原纤维的脆性大、弹性相对较差,所述驼色纤维为带有颜色的化纤原料,具有良好的弹性和抗拉性能,通过添加上述范围内的驼色纤维和聚酯纤维用于改善床芯的整体弹性,而且驼色纤维的加入还能够为中间层2赋予一定的颜色,用于遮盖竹原纤维的原始颜色,使中间层2的颜色更加均匀。

27.进一步的,按重量份计算,所述第一保护层1和所述第二保护层3均包括50~80份的竹原纤维和20~50份的聚酯纤维。根据实际的需求,所述第一保护层1和所述第二保护层3的组分可以与中间层2的组分相同或不同。第一保护层1和第二保护层3为通过铺网机来回铺叠而成的二维平面结构,中间层2为三维结构。通过上述设置,使第一保护层1、第二保护层3和中间层2均由竹原纤维制成,具有良好的透气性和抗菌性能,保证床芯各个方向上的空气均能够快速流通,便于快速散湿。

28.进一步的,所述竹原纤维的直径分布为200~300μm,平均直径为250μm,断裂强度为5.5cn/dtex,断裂伸长率为6.3%。竹原纤维的直径分布较为均匀,整体差异度较小,具有较好的断裂强度和一定的断裂伸长率,其弹性模量为25~27gpa,相对于山棕纤维和椰棕纤维低于1gpa的弹性模量而言,说明竹原纤维具有良好的力学性能,能提供更大的支撑力,从而使床芯不易变形受损。

29.进一步的,所述聚酯纤维的细度为7.6dtex,断裂强度为3.7cn/dtex,断裂伸长率为42.4%。所述聚酯纤维具有一定的断裂强度和较好的断裂伸长率,弹性较好,熔化后的聚酯纤维一方面起到在交叉点进行均匀而有效的熔融粘合,使竹原纤维彼此粘结在一起,保持竹原纤维的原状,既维持了网状结构,又能够发挥竹原纤维的物理化学性能;另一方面用于弥补竹原纤维弹性较差的缺陷,使由竹原纤维和聚酯纤维构成的床芯具有良好的弹性和力学性能。

30.进一步的,所述竹原纤维经过双氧水在100~150℃的高温、2~4mpa的高压条件下蒸煮1~2h。竹材未进行前处理之前,纤维较为粗糙,纤维结构不柔软,弹性和舒适性较差;竹材在双氧水、蒸汽和蒸煮的多重作用下,一方面使纤维变得粗细均匀,更容易细化,而且使纤维变得柔软;还能够将纤维漂白,便于通过加入其它颜色对纤维进行染色;另一方面在蒸煮过程中,双氧水的添加强化了脱糖和脱脂的效果,从而有效地去除竹原纤维中大量的淀粉、糖分、脂肪以及纤维中的酸、碱性成分,有效防止竹原纤维发生霉变、生虫,从而防止制得的床芯因含有大量的营养物质,利于虫、螨的生长。

31.进一步的,本发明还提供一种植物纤维床芯的制备方法,包括所述的植物纤维床芯,其特征在于,所述制备方法包括如下步骤:

32.a.制备第一保护层1:按比例将竹原纤维、聚酯纤维进行混合、预开松5~10分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

33.b.制备第二保护层3:按比例将竹原纤维、聚酯纤维进行混合、预开松5~10分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

34.c.制备中间层2:

35.(1)按比例将竹原纤维、驼色纤维和聚酯纤维进行混合,混合至无聚集性五公分直径的状态。如果混合程度不足则达不到混合的要求,使部分的竹原纤维没有被聚酯纤维和驼色纤维包裹;如果混合过度则容易造成细度较粗和细度较细的原材料在混合过程中造成起球的问题,加大后续梳理的难度,使梳理的效果变差,而且影响外观质量以及产品的力学性能(起球的状态可参阅图2中的方框以及上层产品中白色点状的位置,上层为传统的二维产品,下层为本发明制得的三维植物纤维床芯)。

36.(2)然后对原料进行预开松5~10分钟,起到一定的混合、除尘、除杂等作用。再进行精开松,使处于压紧状态的原料变得松散,先通过预开松然后再进行连续的精开松,有利于使原料均匀且不损伤纤维。

37.(3)利用立式铺网设备铺网后,利用双皮带的速度差使每一层的中间层2形成多个峰(请参阅图2),然后将第一保护层1和第二保护层3分别放置在中间层2的上方和下方.

38.(4)将整体送入烘箱中加热熔化、冷却定型;根据产品的大小进行切割后制得所述植物纤维床芯。

39.(5)根据产品的厚度铺不同高度的网,即中间层2的数量可根据生产需求调整,一般产品的高度为3~10cm。

40.进一步的,步骤a、b、c中的精开松在恒温恒湿环境下进行,湿度保持在63

±

1%。保持一定的温度和湿度进行开松,使纤维具有最强的韧性,防止断裂。

41.进一步的,所述步骤c中的精开松采用三辊开松设备,第一辊的转速为570~600转/min,第二辊的转速为600~630转/min,第三辊的转速为630~660转/min,辊与其相邻的辊之间的速度差为30转/min。现有的精开松为单辊开松,辊的转速为960转/min,本发明采用三辊开松,先通过低速开松,然后逐渐递增辊的转速,使纤维即均匀又不损伤纤维,即纤维不断裂,从而保证床芯的力学性能。

42.进一步的,所述步骤c中的烘箱采用阶梯式循环热风加热设备,第一段温度为185

±

2℃,第二段温度为192

±

2℃,第三段温度为198

±

2℃。通过三段式热封循环加热,使聚酯纤维和驼色纤维局部升温,达到完全熔融的状态,使竹原纤维彼此粘结在一起,而且采用阶

梯式热风循环加热能够使热量更加均衡,热流从上往下吹、从下往上吹循环进行的形式对第一保护层1、中间层2和第二保护层3进行加热,有利于穿透中间层2,使第一保护层1、第二保护层3和中间层2中的聚酯纤维和驼色纤维尽可能同时熔融。加热温度较低时,会导致聚酯纤维和驼色纤维的熔融情况变差,使床芯内部纤维的联系较为松散、接触面积较小,接触纵深不足,当床芯受压时,压应力难以在聚酯纤维和驼色纤维与竹原纤维之间均匀传递,以致床芯的整体性能较差,从而当床芯长时间受到压应力的作用时,容易发生较大程度的变形;当加热温度逐渐升高,驼色纤维和聚酯纤维大面积熔融,黏合性较好,待其完全冷却后,其与竹原纤维之间形成间隙结构,形成稳定的受力传递组织,从而使得弹力性能等大大提升;当加热温度较高时,竹原纤维的表面将发生脱水现象,甚至表面已部分碳化,纤维力学性能也会变差,从而使得作为增强相的竹原纤维不足以为床芯材料提供足够的强度支撑,使床芯的力学性能大大降低,弹力系数、抗形变能力也随之降低。此处应注意的是,可根据床芯厚度的不同,床芯停留在烘箱中的时间不同,即网带的移动速度不同。完成加热后,整体进入冷却室使相互贴合的面粘结并冷却固化,使床芯粘结在一起形成板状结构。

43.为了进一步的阐述本发明的一种植物纤维床芯及其制备方法,提供如下实施例。

44.实施例1

45.一种植物纤维床芯,包括依次设置的第一保护层、若干层的中间层和第二保护层;所述中间层的截面呈m形,所述第一保护层和所述第二保护层分别与若干层所述中间层的两端粘合;按重量份计算,所述中间层包括35份的竹原纤维、30份的驼色纤维和25份的聚酯纤维;所述第一保护层和所述第二保护层均包括50份的竹原纤维和35份的聚酯纤维。

46.所述竹原纤维的直径分布为200~300μm,平均直径为250μm,断裂强度为5.5cn/dtex,断裂伸长率为6.3%,弹性模量为25~27gpa。

47.所述聚酯纤维的细度为7.6dtex,断裂强度为3.7cn/dtex,断裂伸长率为42.4%。

48.所述竹原纤维经过双氧水在100℃的高温、4mpa的高压条件下蒸煮1h。

49.一种植物纤维床芯的制备方法,包括如下步骤:

50.a.制备第一保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松8分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

51.b.制备第二保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松5分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

52.c.制备中间层:

53.(1)按比例将竹原纤维、驼色纤维和聚酯纤维进行混合,混合至无聚集性五公分直径的状态。

54.(2)然后对原料进行预开松10分钟,再进行精开松,精开松采用三辊开松设备,第一辊的转速为585转/min,第二辊的转速为615转/min,第三辊的转速为645转/min,辊与其相邻的辊之间的速度差为30转/min。

55.(3)利用立式铺网设备铺网后,利用双皮带的速度差使每一层的中间层形成多个峰,然后将第一保护层和第二保护层分别放置在中间层的上方和下方。

56.(4)将整体送入烘箱中加热熔化、冷却定型。所述烘箱采用阶梯式循环热风加热设备,第一段温度为183℃,第二段温度为190℃,第三段温度为196℃。

57.(5)根据产品的大小进行切割后制得所述植物纤维床芯,制得的植物纤维床芯的

厚度为4cm。

58.实施例2

59.一种植物纤维床芯,包括依次设置的第一保护层、若干层的中间层和第二保护层;所述中间层的截面呈m形,所述第一保护层和所述第二保护层分别与若干层所述中间层的两端粘合;按重量份计算,所述中间层包括40份的竹原纤维、35份的驼色纤维和20份的聚酯纤维;所述第一保护层和所述第二保护层均包括65份的竹原纤维和20份的聚酯纤维。

60.所述竹原纤维经过双氧水在125℃的高温、2mpa的高压条件下蒸煮2h。

61.一种植物纤维床芯的制备方法,包括如下步骤:

62.a.制备第一保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松5分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

63.b.制备第二保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松10分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

64.c.制备中间层:

65.(1)按比例将竹原纤维、驼色纤维和聚酯纤维进行混合,混合至无聚集性五公分直径的状态。

66.(2)然后对原料进行预开松8分钟,再进行精开松,精开松采用三辊开松设备,第一辊的转速为600转/min,第二辊的转速为630转/min,第三辊的转速为660转/min,辊与其相邻的辊之间的速度差为30转/min。

67.(3)利用立式铺网设备铺网后,利用双皮带的速度差使每一层的中间层形成多个峰,然后将第一保护层和第二保护层分别放置在中间层的上方和下方。

68.(4)将整体送入烘箱中加热熔化、冷却定型。所述烘箱采用阶梯式循环热风加热设备,第一段温度为185℃,第二段温度为192℃,第三段温度为198℃。

69.(5)根据产品的大小进行切割后制得所述植物纤维床芯,制得的植物纤维床芯的厚度为6cm。

70.实施例3

71.一种植物纤维床芯,包括依次设置的第一保护层、若干层的中间层和第二保护层;所述中间层的截面呈m形,所述第一保护层和所述第二保护层分别与若干层所述中间层的两端粘合;按重量份计算,所述中间层包括45份的竹原纤维、25份的驼色纤维和30份的聚酯纤维;所述第一保护层和所述第二保护层均包括80份的竹原纤维和50份的聚酯纤维。

72.所述竹原纤维经过双氧水在150℃的高温、3mpa的高压条件下蒸煮1.5h。

73.一种植物纤维床芯的制备方法,包括如下步骤:

74.a.制备第一保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松10分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

75.b.制备第二保护层:按比例将竹原纤维、聚酯纤维进行混合、预开松8分钟、精开松、梳理成网、铺网、烘箱热压熔化、冷却定型;

76.c.制备中间层:

77.(1)按比例将竹原纤维、驼色纤维和聚酯纤维进行混合,混合至无聚集性五公分直径的状态。

78.(2)然后对原料进行预开松5分钟,再进行精开松,精开松采用三辊开松设备,第一

辊的转速为570转/min,第二辊的转速为600转/min,第三辊的转速为630转/min,辊与其相邻的辊之间的速度差为30转/min。

79.(3)利用立式铺网设备铺网后,利用双皮带的速度差使每一层的中间层形成多个峰,然后将第一保护层和第二保护层分别放置在中间层的上方和下方。

80.(4)将整体送入烘箱中加热熔化、冷却定型。所述烘箱采用阶梯式循环热风加热设备,第一段温度为187℃,第二段温度为194℃,第三段温度为200℃。

81.(5)根据产品的大小进行切割后制得所述植物纤维床芯,制得的植物纤维床芯的厚度为10cm。

82.检测一:根据国家标准:《gb/t 26706-2011软体家具棕纤维弹性床垫》对实施例1~3制得的植物纤维床芯进行检测,检测结果如下表所示:

[0083][0084][0085]

耐久性要求:试验次数:30000次,试验后芯料应无撕裂、错位现象;内芯棕纤维无明显破碎和碎屑产生;面料完好,无棕纤维刺出。

[0086]

本实施例1~3制得的植物纤维床芯的压缩回弹率≥90%,说明制得的床芯具有良好的回弹能力。《gb/t 26706-2011软体家具棕纤维弹性床垫》中对棕纤维床垫的压缩永久变形率要求为:≤12%,本实施例1~3制得的植物纤维床芯的压缩永久变形率≤9%,低于棕纤维床垫对于压缩永久变形率的要求,说明床芯的稳定性好、抗形变能力强;而且弹性系数≥537n/mm,说明床芯具有良好的支撑能力。

[0087]

检测二:根据《gb 18587-2001室内装饰装修材料地毯、地毯衬垫及地毯胶粘剂有害物质释放限量》、《gb/t 18204.26-2000公共场所空气中甲醛测定方法》和《gb/t 26706-2011软体家具棕纤维弹性床垫》,采用uv-vis进行分析,检测游离甲醛的含量,限值要求为0.050mg/m2h,实施例1~3的检测值(mdl)依次为0.023mg/m2h、0.026mg/m2h、0.032mg/m2h,均低于限值,结果为nd(未检出,<mdl)。

[0088]

检测三:在密闭箱中,将实施例1~3制得的床垫放入密闭箱中,24h后,距离床垫样品1cm处测定负离子浓度,检测结果平均值为1.83

×

103,说明所述床垫无甲醛释放,且能够释放负离子,能够净化空气。

[0089]

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发

明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明的保护范围。