1.本发明属于电容器储能材料技术领域,尤其涉及一种聚酰亚胺材料及其制备方法和应用。

背景技术:

2.为了满足混合动力汽车、智能电网和航空航天动力系统等领域日益增长的高储能需求,迫切需要开发一种耐高温的电介质材料,以抵抗其在高温环境下遭受的损害。通常,陶瓷电容器可以承受高温并有较高的介电常数,但击穿强度较低,并且介电性能随温度变化较大,限制了其高温环境中的应用。

3.由于具有优异的电性能和易于定制微米级厚度的大面积介电膜,使聚合物电介质成为电容器的优选材料。目前,已经开发出一些在高温下稳定的聚合物电介质,例如聚萘二甲酸乙二醇酯,聚醚醚酮,聚酰亚胺等。其中,聚酰亚胺由于其具有高的击穿强度,低的介电损耗,优异的耐热性等特点而备受关注,成为一种潜在的高温电介质材料,但上述聚合物电介质材料仍存在介电性能不足的缺点。

4.近年来,研究人员倾向于向聚酰亚胺中引入各种结构和形状的陶瓷填料(例如钛酸钡)与导电填料(例如石墨烯)来制备聚合物基复合膜来改善聚合物的介电性能上的不足。但是这些填料一般具有较高的表面能,而聚合物的表面能通常很低。这种表面能的显着差异使得填料与聚合物两相之间产生了较差的界面相容性,从而引起结构缺陷和电场集中,使得击穿场强急剧降低。并且随着填料的引入,复合膜的机械强度和柔韧性也大大降低。

5.具有高介电常数的本征型聚酰亚胺材料由于优异的机械性能、良好的加工性能、低密度等固有优势,吸引了研究人员们的注意。本征型聚酰亚胺介电性能的提升方法通常是通过有机合成反应在聚合物链中引入功能性基团或嵌入特定的分子链段,来制备具有新的化学结构的聚合物。这些基团将增加分子的极化率,从而提高介电常数。但聚氨酯材料的介电常数仍然较低。

技术实现要素:

6.有鉴于此,本发明提供了一种聚酰亚胺材料及其制备方法和应用,本发明提供的聚酰亚胺材料实现了介电常数的提高,且具有击穿场强高、储能密度高、热稳定性好的优点。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种聚酰亚胺材料,具有式ⅰ所示结构:

[0009][0010]

所述m和n独立的为大于0的正整数;

[0011]

所述w和y独立地为具有式ii~式x所示结构中的任意一种:

[0012][0013]

所述x和z独立地为具有式xi~式xvi所示结构中的任意一种:

[0014][0015]

优选的,所述w和y独立地为具有式ii或式vi所示结构;

[0016]

所述x和z独立地为具有式xi或式xii所示结构。

[0017]

本发明提供了上述技术方案所述聚酰亚胺材料的制备方法,包括以下步骤:

[0018]

在保护气氛中,将二酐单体和二胺单体在非质子极性有机溶剂中进行聚合反应,得到聚酰胺酸溶液;所述二酐单体为含有w结构的二酐单体和含有y结构的二酐单体,所述二胺单体为含有x结构的二胺单体和含有z结构的二胺单体;

[0019]

将所述聚酰胺酸溶液进行酰亚胺化反应,得到所述聚酰亚胺材料。

[0020]

优选的,所述含有w结构的二酐单体和含有y结构的二酐单体独立地为均苯四甲酸酐、3,3',4,4'-联苯四甲酸二酐、4,4'-氧双邻苯二甲酸酐、4,4'-(4,4'-异丙基二苯氧基)

双(邻苯二甲酸酐)、3,3',4,4'-二苯甲酮四甲酸二酐、双环[2.2.2]辛-7-烯-2,3,5,6-四羧酸二酐、对-亚苯基-双苯偏三酸酯二酐、3,3',4,4'-二苯基磺酰基四甲酸二酐和1,4,5,8-萘四甲酸酐中的任意一种。

[0021]

优选的,所述含有x结构的二胺单体和含有z结构的二胺单体独立的为间苯二胺、4,4'-二氨基二苯醚、3,3'-二氨基二苯甲酮、1,3-二(4-氨苯氧基)苯、双[4-(4-氨基苯氧基)苯基]砜和3,3'二氨基二苯砜中的任意一种。

[0022]

优选的,所述非质子极性有机溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜和四氢呋喃中的任意一种。

[0023]

优选的,二胺单体和二酐单体的物质的量之比为1:(1~1.05);

[0024]

所述二酐单体、二胺单体和非质子极性有机溶剂组成的混合溶液中二胺单体和二酐单体的质量百分含量为5~30%。

[0025]

优选的,所述聚合反应的温度为0~50℃,所述聚合反应的时间为5~72h。

[0026]

优选的,所述酰亚胺化反应的保温温度为80~300℃,所述酰亚胺化反应的保温时间为200~400min;升温至所述酰亚胺化反应保温温度的升温速率为1~3℃/min。

[0027]

本发明提供了上述技术方案所述的聚酰亚胺材料或上述技术方案所述的制备方法制备得到的聚酰亚胺材料在储能电容器中的应用。

[0028]

本发明提供了一种聚酰亚胺材料,具有式i所示结构:所述m和n独立的为大于0的正整数;所述w和y独立地为具有式ii~式x所示结构中的任意一种:

[0029]

所述w和y独立地为具有式ii~式x所示结构中的任意一种:

[0030][0031]

所述x和z独立地为具有式xi~式xvi所示结构中的任意一种:

[0032][0033]

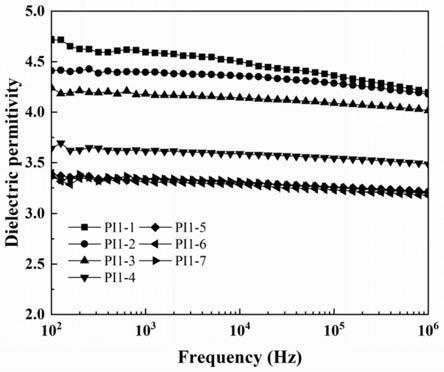

本发明提供的聚酰亚胺材料,分子结构中具有特定结构的w、y、x和z基团且同时具有强极性基团-cooh和-conh,通过增加分子的偶极极化能够实现介电常数的提高;并且能够提高高温使用时的放电能量密度和充放电效率。由实施例的结果表明,本发明提供的聚酰亚胺材料的介电常数在1000hz时为3.59~4.59;并且,在室温时,最高放电能量密度可以达到6.8j

·

cm-3

,同时保持94%以上的充放电效率。在150℃时,本发明提供的聚酰亚胺材料仍然可以保持3.28j

·

cm-3

的放电能量密度和52%以上的充放电效率。因此,本发明提供的聚酰亚胺材料在电容器储能领域中有较好的应用前景。

[0034]

本发明还提供了上述技术方案所述聚酰亚胺材料的制备方法,包括以下步骤:在保护气氛中,将二酐单体和二胺单体在非质子极性有机溶剂中进行聚合反应,得到聚酰胺酸溶液;所述二酐单体为含有w结构的二酐单体和含有y结构的二酐单体,所述二胺单体为含有x结构的二胺单体和含有z结构的二胺单体;将所述聚酰胺酸溶液进行酰亚胺化反应,得到所述聚酰亚胺材料。本发明提供的制备方法简单、易推广、实用性强。

附图说明

[0035]

图1为实施例1~4和对比例1~3中制备的聚酰亚胺介电薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)的tga曲线图;

[0036]

图2为实施例1和对比例1中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)的介电常数随频率变化曲线图;

[0037]

图3为实施例1和对比例1中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)的介电损耗随频率变化曲线图;

[0038]

图4为实施例1和对比例1中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)的击穿场强的威布尔分布图;

[0039]

图5为实施例1和对比例1中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)在室温下的放电能量密度和充放电效率随场强变化曲线图;

[0040]

图6为实施例1和对比例1中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)在150℃下的放电能量密度和充放电效率随场强变化曲线图;

[0041]

图7为实施例2和对比例2中制备的聚酰亚胺薄膜(简称pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7)的介电常数随频率变化曲线图;

[0042]

图8为实施例2和对比例2中制备的聚酰亚胺薄膜(简称pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7)的介电损耗随频率变化曲线图;

[0043]

图9为实施例2和对比例2中制备的聚酰亚胺薄膜(简称pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7)的击穿场强的威布尔分布图。

具体实施方式

[0044]

本发明提供了一种聚酰亚胺材料,具有式ⅰ所示结构:

[0045][0046]

所述m和n独立的为大于0的正整数;

[0047]

所述w和y独立地为具有式ⅱ~式

ⅹ

所示结构中的任意一种:

[0048][0049]

所述x和z独立地为具有式xi~式xvi所示结构中的任意一种:

[0050][0051][0052]

本发明提供的聚酰亚胺材料所述m和n独立的为大于0的正整数,所述m和n的比值的范围为0.01~1,更优选为0.05-0.99;在本发明中,所述w优选为具有式ⅱ或式ⅵ所示结构,所述y优选为具有式ⅱ或式ⅵ所示结构,所述x优选为具有式

ⅺ

或式

ⅻ

所示结构,所述z

优选为具有式

ⅺ

或式

ⅻ

所示结构,在本发明的具体实施例中,所述聚酰亚胺材料优选具有式xvii和式xviii所示结构;

[0053][0054]

本发明提供的聚酰亚胺材料,分子结构中具有特定结构的w、y、x和z基团且同时具有强极性基团-cooh和-conh,能够实现介电常数的提高;并且能够提高高温使用时的放电能量密度和充放电效率。

[0055]

本发明提供了上述技术方案所述聚酰亚胺材料的制备方法,包括以下步骤:

[0056]

在保护气氛中,将二酐单体和二胺单体在非质子极性有机溶剂中进行聚合反应,得到聚酰胺酸溶液;所述二酐单体为含有w结构的二酐单体和含有y结构的二酐单体,所述二胺单体为含有x结构的二胺单体和含有z结构的二胺单体;

[0057]

将所述聚酰胺酸溶液进行酰亚胺化反应,得到所述聚酰亚胺材料。

[0058]

在本发明中,如无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

[0059]

在保护气氛中,将二酐单体和二胺单体在非质子极性有机溶剂中进行聚合反应,得到聚酰胺酸溶液;所述二酐单体为含有w结构的二酐单体和含有y结构的二酐单体,所述二胺单体为含有x结构的二胺单体和含有z结构的二胺单体;

[0060]

在本发明中,所述含有w结构的二酐单体优选为均苯四甲酸酐、3,3',4,4'-联苯四甲酸二酐、4,4'-氧双邻苯二甲酸酐、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)、3,3',4,4'-二苯甲酮四甲酸二酐、双环[2.2.2]辛-7-烯-2,3,5,6-四羧酸二酐、对-亚苯基-双苯偏三酸酯二酐、3,3',4,4'-二苯基磺酰基四甲酸二酐和1,4,5,8-萘四甲酸酐中的任意一种,更优选为均苯四甲酸酐、3,3',4,4'-联苯四甲酸二酐、4,4'-氧双邻苯二甲酸酐、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)和3,3',4,4'-二苯甲酮四甲酸二酐中的任意一种,最优选为4,4'-氧双邻苯二甲酸酐或均苯四甲酸酐。

[0061]

在本发明中,所述含有y结构的二酐单体优选为均苯四甲酸酐、3,3',4,4'-联苯四甲酸二酐、4,4'-氧双邻苯二甲酸酐、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)、3,3',4,4'-二苯甲酮四甲酸二酐、双环[2.2.2]辛-7-烯-2,3,5,6-四羧酸二酐、对-亚苯基-双苯偏三酸酯二酐、3,3',4,4'-二苯基磺酰基四甲酸二酐和1,4,5,8-萘四甲酸酐中的任意一种,更优选为均苯四甲酸酐、3,3',4,4'-联苯四甲酸二酐、4,4'-氧双邻苯二甲酸酐、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)和3,3',4,4'-二苯甲酮四甲酸二酐中的任意一种,最优选为4,4'-氧双邻苯二甲酸酐或均苯四甲酸酐。

[0062]

在本发明的具体实施例中,所述含有w结构的二酐单体和含有y结构的二酐单体优选相同。

[0063]

本发明对所述x结构的二胺单体和含有z结构的二胺单体的质量配比没有特殊要

求。

[0064]

在本发明中,所述含有x结构的二胺单体优选为间苯二胺、4,4'-二氨基二苯醚、3,3'-二氨基二苯甲酮、1,3-二(4-氨苯氧基)苯、双[4-(4-氨基苯氧基)苯基]砜和3,3'二氨基二苯砜中的任意一种,更优选为为间苯二胺、4,4'-二氨基二苯醚、3,3'-二氨基二苯甲酮和1,3-二(4-氨苯氧基)苯中的任意一种,最优选为间苯二胺或4,4'-二氨基二苯醚。

[0065]

在本发明中,所述含有z结构的二胺单体优选为间苯二胺、4,4'-二氨基二苯醚、3,3'-二氨基二苯甲酮、1,3-二(4-氨苯氧基)苯、双[4-(4-氨基苯氧基)苯基]砜和3,3'二氨基二苯砜中的任意一种,更优选为为间苯二胺、4,4'-二氨基二苯醚、3,3'-二氨基二苯甲酮和1,3-二(4-氨苯氧基)苯中的任意一种,最优选为间苯二胺或4,4'-二氨基二苯醚。

[0066]

在本发明的具体实施例中,所述含有x结构的二胺单体和含有z结构的二胺单体优选相同。

[0067]

本发明对所述含有x结构的二胺单体和含有z结构的二胺单体的质量配比没有特殊要求。

[0068]

在本发明中,所述二胺单体和二酐单体的物质的量之比优选为1:(1~1.05),更优选为1:1。

[0069]

在本发明中,所述非质子极性有机溶剂优选为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜和四氢呋喃中的任意一种,更优选为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或n-甲基吡咯烷酮,最优选为n,n-二甲基甲酰胺。

[0070]

在本发明中,所述二酐单体、二胺单体和非质子极性有机溶剂组成的混合溶液中二胺单体和二酐单体的质量百分含量优选为5~30%,更优选为6~25%,最优选为10~15%。

[0071]

本发明将所述二酐单体、二胺单体和非质子极性有机溶剂混合形成混合溶液;在本发明中,所述混合的温度优选为室温,本发明对所述混合的时间没有特殊要求,将上述原料混合均匀即可;在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌优选为磁力搅拌,本发明对所述搅拌的具体实施过程没有特殊要求。

[0072]

在本发明中,所述混合的顺序优选为:将所述含有x结构的二胺单体和含有z结构的二胺单体溶解于所述非质子极性有机溶剂中,得到二胺单体溶液后,将所述含有w结构的二酐单体、含有y结构的二酐单体和二胺单体溶液混合;在本发明中,所述含有w结构的二酐单体和含有y结构的二酐单体优选分批和所述二胺单体溶液中;在本发明中,所述分批的批次优选为2~4次,更优选为3次;所述分批的各批次的添加质量优选相同。

[0073]

在本发明中,所述聚合反应的温度优选为0~50℃,更优选为10~45℃,最优选为15~35℃;所述聚合反应的时间优选为5~72h,更优选为10~60h,最优选为25~50h;在本发明中,所述聚合反应在保护气氛中进行,所述保护气氛优选为氮气气氛;在本发明中,所述聚合反应优选在搅拌条件下进行,所述搅拌优选为磁力搅拌,本发明对所述搅拌的具体实施过程没有特殊要求。

[0074]

得到聚酰胺酸溶液后,本发明将所述聚酰胺酸溶液进行酰亚胺化反应,得到所述聚酰亚胺材料。

[0075]

本发明优选对所述聚酰胺酸溶液进行前处理,在本发明中,所述前处理优选包括:将所述聚酰胺酸溶液依次进行除泡和流延成膜;在本发明中,所述除泡优选为真空除泡,所

述真空除泡的真空度优选为-100kpa,所述真空除泡的时间优选为10~30min,更优选为15~35min;在本发明中,所述流延成膜的基体优选为玻璃板或聚四氟乙烯板,在本发明中,所述基体使用之前优选进行干燥;所述流延成膜的具体实施过程优选为将所述聚酰胺酸溶液涂覆于所述基体表面,所述涂覆优选为刮涂。

[0076]

在本发明中,所述酰亚胺化反应的保温温度优选为80~300℃,更优选为180~220℃,在本发明的具体实施例中,所述酰亚胺化反应的保温温度优选为150℃、175℃、200℃和250℃;所述酰亚胺化反应的保温时间优选为200~400min,更优选为250~350min;升温至所述酰亚胺化反应保温温度的升温速率优选为1~3℃/min,更优选为2℃/min;在本发明中,所述酰亚胺化反应优选在鼓风干燥箱中进行。

[0077]

在本发明中,随着酰亚胺化反应温度的升高,所述聚酰亚胺材料的酰亚胺化程度随之增加。

[0078]

本发明提供了上述技术方案所述的聚酰亚胺材料或上述技术方案所述的制备方法制备得到的聚酰亚胺材料在电容器储能中的应用。

[0079]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0080]

实施例1

[0081]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0082]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为150℃对聚酰胺酸进行酰亚胺化反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-1。

[0083]

实施例2

[0084]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0085]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为175℃对聚酰胺酸进行酰亚胺化反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-2。

[0086]

实施例3

[0087]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0088]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为200℃对聚酰胺酸进行酰亚胺化

反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-3。

[0089]

实施例4

[0090]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0091]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为250℃对聚酰胺酸进行酰亚胺化反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-4。

[0092]

对比例1

[0093]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0094]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为300℃对聚酰胺酸进行酰亚胺化反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-5。

[0095]

对比例2

[0096]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0097]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为350℃对聚酰胺酸进行酰亚胺化反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-6。

[0098]

对比例3

[0099]

在装有磁子的三口烧瓶中加入0.432g间苯二胺和9.480ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入1.240g 4,4'-氧双邻苯二甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为15%的均一粘稠的聚酰胺酸溶液。

[0100]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min;最后,利用溶液流延法将其刮涂在干燥的玻璃板上。然后将置于鼓风干燥箱中,采用温度为400℃对聚酰胺酸进行酰亚胺化反应,升温速率为2℃/min,酰亚胺化反应时间为300min,待自然降至室温后,即可获得聚酰亚胺膜pi1-7。

[0101]

实施例5

[0102]

在装有磁子的三口烧瓶中加入0.40g 4,4'-二氨基二苯醚和11.67ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入0.437g均苯四甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为8.3%的均一粘稠的聚酰胺酸溶液。

[0103]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min。最后,利用溶液流延法将其刮涂

在干燥的玻璃板上,置于鼓风干燥箱中,采用温度为150℃对聚酰胺酸进行酰亚胺化,升温速率为2℃/min,酰亚胺化反应时间为300min。待自然降至室温后,即可获得聚酰亚胺膜pi2-1。

[0104]

实施例6

[0105]

在装有磁子的三口烧瓶中加入0.40g 4,4'-二氨基二苯醚和11.67ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入0.437g均苯四甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为8.3%的均一粘稠的聚酰胺酸溶液。

[0106]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min。最后,利用溶液流延法将其刮涂在干燥的玻璃板上,置于鼓风干燥箱中,采用温度为175℃对聚酰胺酸进行酰亚胺化,升温速率为2℃/min,酰亚胺化反应时间为300min。待自然降至室温后,即可获得聚酰亚胺膜pi2-2。

[0107]

实施例7

[0108]

在装有磁子的三口烧瓶中加入0.40g 4,4'-二氨基二苯醚和11.67ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入0.437g均苯四甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为8.3%的均一粘稠的聚酰胺酸溶液。

[0109]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min。最后,利用溶液流延法将其刮涂在干燥的玻璃板上,置于鼓风干燥箱中,采用温度为200℃对聚酰胺酸进行酰亚胺化,升温速率为2℃/min,酰亚胺化反应时间为300min。待自然降至室温后,即可获得聚酰亚胺膜pi2-3。

[0110]

实施例8

[0111]

在装有磁子的三口烧瓶中加入0.40g 4,4'-二氨基二苯醚和11.67ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入0.437g均苯四甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为8.3%的均一粘稠的聚酰胺酸溶液。

[0112]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min。最后,利用溶液流延法将其刮涂在干燥的玻璃板上,置于鼓风干燥箱中,采用温度为250℃对聚酰胺酸进行酰亚胺化,升温速率为2℃/min,酰亚胺化反应时间为300min。待自然降至室温后,即可获得聚酰亚胺膜pi2-4。

[0113]

对比例4

[0114]

在装有磁子的三口烧瓶中加入0.40g 4,4'-二氨基二苯醚和11.67ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入0.437g均苯四甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为8.3%的均一粘稠的聚酰胺酸溶液。

[0115]

将聚酰胺酸溶液置于真空干燥箱中除气泡30min。最后,利用溶液流延法将其刮涂在干燥的玻璃板上,置于鼓风干燥箱中,采用温度为300℃对聚酰胺酸进行酰亚胺化,升温速率为2℃/min,酰亚胺化反应时间为300min。待自然降至室温后,即可获得聚酰亚胺膜pi2-5。

[0116]

对比例5

[0117]

在装有磁子的三口烧瓶中加入0.40g 4,4'-二氨基二苯醚和11.67ml n,n-二甲基乙酰胺,搅拌至完全溶解。然后分三批加入0.437g均苯四甲酸酐,并在n2气氛中于室温下搅拌发生聚合反应5h,得到质量浓度为8.3%的均一粘稠的聚酰胺酸溶液。

3、pi1-4、pi1-5、pi1-6、pi1-7)的介电损耗随频率变化曲线图。由图3可知,pi1-1获得最高的介电损耗,由于实施例1~4制备的产品部分亚胺化,分子结构中含有的极性基团,在通过增加偶极极化使得介电常数得到提高的同时,也带来了高的介电损耗。

[0130]

图4为实施例1~4和对比例1~3中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)的击穿场强的威布尔分布图。由于聚酰亚胺本身较高的击穿场强主要是由于大量苯环紧密的堆积密度。但是主链上大量的苯环引入了大π键,降低了带隙,导致击穿场强难以继续提升。实施例3的产品pi1-3由于含有少部分-cooh,-conh等基团,切断了聚酰亚胺中大的共轭结构,使得带隙增大,击穿场强提高到606mv

·

m-1

。

[0131]

图5为实施例1~4和对比例1~3中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)在室温下的放电能量密度和充放电效率随场强变化曲线图。由图可知,实施例3的产品pi1-3获得了6.8j

·

cm-3

的充放电能量密度和大于94%的充放电效率。

[0132]

图6为实施例1~4和对比例1~3中制备的聚酰亚胺薄膜(简称pi1-1、pi1-2、pi1-3、pi1-4、pi1-5、pi1-6、pi1-7)在150℃下的放电能量密度和充放电效率随场强变化曲线图。由图可知,实施例3的产品pi1-3获得了3.28j

·

cm-3

的放电能量密度和大于52%的充放电效率。

[0133]

图7为实施例5~8和对比例4~6中制备的聚酰亚胺薄膜(简称pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7)的介电常数随频率变化曲线图。由图可知,在1khz时,pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7的介电常数分别为4.48,4.09,3.86,3.59,3.52,3.45,3.41,表明实施例5~8和对比例4~6,随着酰亚胺化反应保温温度的升高,制备得到的聚酰亚胺材料的亚胺化程度的不断增大,介电常数降低。实施例5~8制备的产品由于部分亚胺化,含有较多的-cooh,-conh等极性基团,通过增加偶极极化使得介电常数得到提高。

[0134]

图8为实施例5~8和对比例4~6中制备的聚酰亚胺薄膜(简称pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7)的介电损耗随频率变化曲线图。由图8可知,pi2-1获得最高的介电损耗,由于实施例5~8制备的产品部分亚胺化,分子结构中含有的极性基团,在通过增加偶极极化使得介电常数得到提高的同时,也带来了高的介电损耗。

[0135]

图9为实施例5~8和对比例4~6中制备的聚酰亚胺薄膜(简称pi2-1、pi2-2、pi2-3、pi2-4、pi2-5、pi2-6、pi2-7)的击穿场强的威布尔分布图。由于聚酰亚胺本身较高的击穿场强主要是由于大量苯环紧密的堆积密度。但是主链上大量的苯环引入了大π键,降低了带隙,导致击穿场强难以继续提升。实施例7的产品pi2-4由于含有少部分-cooh,-conh等基团,切断了聚酰亚胺中大的共轭结构,使得带隙增大,击穿场强提高到431mv

·

m-1

。

[0136]

虽然本发明所揭示的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭示的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。