1.本实用新型属于煤制气技术领域,涉及一种低温甲醇洗二氧化碳尾气综合利用的装置。

背景技术:

2.在粉煤制甲醇中,粉煤的输送需要通过高压co2气体作为载体传输。为了满足粉煤气化的输送要求,低温甲醇洗工段设置一个0.2mpa的co2闪蒸塔,将吸收塔中甲醇经过闪蒸得到co2气体,顶部气体经过压缩机提压后作为粉煤气化的动力源。气体成分大致如下:

3.成分co2n2coh2硫化氢甲醇含量(%)98%1.30.50.21ppm0.05%

4.粉煤气化的输送是间断的冲泄压过程,虽然粉煤气化装置也设有co2缓冲罐,为了考虑装置的稳定性,一直有co2气体在压缩机出口处放空。而这股气体中除含有的微量硫是甲醇合成催化剂的毒物外,剩余组分尤其是高浓度的co2对甲醇装置提高合成塔入口co2含量、保护催化剂很有帮助。

5.以co产品最大负荷每小时75吨的煤制气装置为例,副产富氢气接近7万标方,进入甲醇装置和其他合成气生产甲醇。富氢气气体成分是89%氢气,10.5%一氧化碳,剩余0.5%惰气,几乎没有二氧化碳,而合成塔入口要求co2含量最好在3%以上。将co2压缩机出口气体进行回收,可以提高合成塔入口co2含量,对减少碳排放以及降低现场噪音和保护环境,都很有帮助。

技术实现要素:

6.本实用新型的目的在于提供一种低温甲醇洗二氧化碳尾气综合利用的装置,将co2尾气回收并用于生产甲醇,减少碳排放,解决co2气体排放的现场噪音等环境问题。

7.为实现上述发明目的,本实用新型采用如下技术方案:

8.一种低温甲醇洗二氧化碳尾气综合利用的装置,包括co2闪蒸塔和co2压缩机,其特征在于,所述装置还包括co2缓冲罐和脱硫槽,所述co2压缩机经过co2缓冲罐的入口压力调节阀连接co2缓冲罐,co2压缩机出口的co2尾气通过入口压力调节阀进入co2缓冲罐,co2缓冲罐出口经过出口压力调节阀连接脱硫槽,co2尾气减压后进入脱硫槽脱硫,脱硫槽出口连接甲醇合成装置的新鲜气混合罐,最终co2尾气并入新鲜气混合罐与co产品的工序生产的“绿氢”(副产富氢气)、未变换气等用于生产甲醇。

9.进一步地,所述的co2缓冲罐设有压力表和安全阀。

10.进一步地,所述的co2缓冲罐出口设有流量计。

11.进一步地,所述的脱硫槽出口设有硫化氢在线分析仪。

12.进一步地,所述的脱硫槽为两个并联设置的脱硫槽,一备一用,可同时脱硫和在线再生。每个脱硫槽各设有入口、出口和放空3个阀门和“8”字盲板,当压差高报警或是出口管道上硫化氢高报警时可进行切换。

13.通常的脱硫罐内装吸附剂,根据吸附物料特性,安装不同型号吸附剂,气体由下往上进入。进一步地,针对硫化物以及温度限制,本实用新型采用常温氧化锌脱硫槽,内装吸附剂氧化锌,气体中硫化氢和氧化锌反应生成硫化锌和水。

14.进一步地,所述的脱硫槽设有温度和压差监测。

15.有益效果:本实用新型的低温甲醇洗二氧化碳尾气综合利用的装置,将co2尾气回收并用于生产甲醇,装置可以在日常运行中,提高甲醇合成塔入口二氧化碳含量;利用co产品的工序生产的“绿氢”生产甲醇,减少碳排放,降低现场噪音。

附图说明

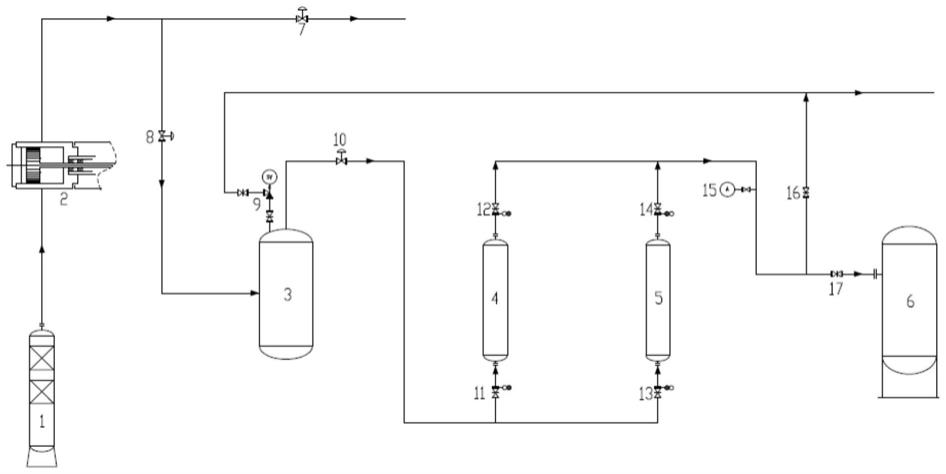

16.图1低温甲醇洗二氧化碳尾气综合利用装置示意图。

17.其中,1、co2闪蒸塔;2、co2压缩机;3、co2缓冲罐;4、5、氧化锌脱硫槽;6、新鲜气混合罐;7、co2放空调节阀;8、缓冲罐入口压力调节阀;9、缓冲罐安全阀;10、缓冲罐出口压力调节阀;11、13、氧化锌脱硫槽入口阀门;12、14、氧化锌脱硫槽出口阀门;15、硫化氢在线分析仪;16、放空阀门;17、混合罐入口阀门。

具体实施方式

18.下面对本发明的具体实施方式进行详细说明,但是需要指出的是,本发明的保护范围并不受这些具体实施方式的限制,而是由权利要求书来确定。

19.如图1,一种低温甲醇洗二氧化碳尾气综合利用的装置,包括co2闪蒸塔1和co2压缩机2,来自co2闪蒸塔1的co2经co2压缩机2压缩升压至6.9mpa,送至粉煤气化作为运输载气,多余部分高点放空。根据本实用新型的装置还包括co2缓冲罐3和两个并联设置的氧化锌脱硫槽4、5,所述co2压缩机2出口连接co2缓冲罐3,co2缓冲罐3设有入口压力调节阀8、压力表和安全阀9,安全阀9连接火炬。co2尾气通过入口压力调节阀8进入co2缓冲罐3,co2缓冲罐3出口连接氧化锌脱硫槽4、5,出口管道上设有流量计和出口压力调节阀10,通过出口压力调节阀10控制co2缓冲罐3压力在5.5-6.0mpa之间,co2尾气进入常温氧化锌脱硫槽4、5,每个氧化锌脱硫槽4、5各设有入口阀门11、13、出口阀门12、14和放空阀门和“8”字盲板。氧化锌脱硫槽4、5设有温度和压差监测,出口设有硫化氢在线分析仪15,当压差高报警或是出口管道上硫化氢高报警时进行氧化锌脱硫槽4、5的手动切换。氧化锌脱硫槽4、5出口连接甲醇合成装置的原料新鲜气混合罐6,最终co2尾气并入新鲜气混合罐6,与co产品的工序生产的“绿氢”(副产富氢气,含量90%左右)用于生产甲醇。

20.日用1000吨原煤的粉煤气化工厂,原煤磨粉后大概需要7000m3/h co2气体用于输送。低温甲醇洗工段设置一个0.2mpa的co2闪蒸塔1,塔中甲醇经过闪蒸得到co2气体,顶部co2气体经过co2压缩机2提压后作为煤气化的输送载体。一般co2压缩机2都有10-20%余量考虑。co2压缩机2出口压力放空设定值7.0mpa,多余气体进入co2缓冲罐3,经过缓冲罐入口压力调节阀8控制压力在6.0mpa,而甲醇合成装置中合成新鲜气压力最高为5.2mpa,留有合适的缓冲空间,调节压力和流量后进入其中一组氧化锌脱硫槽4、5,脱除硫化氢后气体进入新鲜气混合罐6。

21.本实用新型的甲醇洗二氧化碳尾气综合利用的装置,该股气体将不现场排放,而是通过缓冲并脱硫后进入甲醇合成装置,当co2缓冲罐3投用时,气体通过入口压力调节阀8

进入co2缓冲罐3,co2压缩机2出口管道压力低于6.4mpa时,入口压力调节阀8关闭;co2缓冲罐3气体通过出口压力调节阀10和流量计进入氧化锌脱硫槽4或5,经过硫化氢在线分析仪15分析后通过放空阀门16先排入火炬,手动和在线确认合格后通过混合罐入口阀门17进入甲醇合成装置的新鲜气混合罐6。

22.假设氧化锌吸附槽4投用期间,硫化氢在线分析仪15显示报警,将氧化锌吸附槽5的入口、出口阀门13、14打开,关闭氧化锌吸附槽4的入口、出口阀门11、12并将盲板导盲,氧化锌吸附槽4内部吸附剂更换。

23.低温甲醇洗尾气综合利用装置涉及气化、净化、合成装置,本实用新型的装置充分利用此低温甲醇洗二氧化碳尾气高压和高co2浓度特点,解决甲醇合成缺co2的问题。

24.针对日产1000吨的甲醇合成装置,每小时回收1000标方co2,可以提高新鲜气中co2浓度1%,更好的保护催化剂。因为co2和氢气反应过程中多产生一份水,可以避免触媒温度过高,减少热老化。每天可以减少co2排放47吨。

25.针对一套日产5000吨的甲醇装置,配套装置需要有合适的绿氢,每小时多回收3000标方的co2,可以提高新鲜气中co2浓度0.6%,可以减少co2排放236吨,否则无法减排。因为煤制氢气需要经过变换,本身就会多排放一份co2。绿氢可以通过光伏、水、风能、热能等发电后电解水制得。

26.对于年产180万吨甲醇的粉煤甲醇项目,通过此项co2综合利用可以减少8万吨的co2排放,提高粉煤制甲醇企业形象,建设环境友好型企业。