1.本发明属于化工、节能领域,尤其涉及一种基于二氧化碳保护的内热兰炭炉生产工艺改进方法。

背景技术:

2.兰炭是高挥发分烟煤通过中低温热解技术制备的具有固定碳高、比电阻高、化学活性高、低灰、低铝、低硫等特性的半焦,通常为颗粒状,广泛运用于电石、铁合金、硅铁、碳化硅等产品的生产。工业化的兰炭生产技术主要采用以烟气为气体热载体的内热式直立炉,例如sj炉、sh炉和gf炉,其内部反应区主要从上往下分为碳化室、蓄热室、燃烧室,燃烧室中采用的燃料成分主要是h2、ch4、co等,助燃剂为纯氧,为防止燃烧过程产生爆炸,燃烧过程通常采用气体对喷射剧烈燃烧供热,气体燃烧火焰过长会对兰炭炉内壁造成损伤。兰炭生产为煤的低温干馏过程,其与一氧化碳、蒸汽和氧有较强的反应活性。干馏生产出的红碳通过炉篦掉入兰炭炉底部水冷,兰炭冷却,受热蒸发的水蒸气无法利用,即高温兰炭的显热无法利用。

3.cn112226240a冯艳春,徐绍平公告了一种煤制备兰炭的装置与方法,该装置主要由气体或固体流动通道相连通的粉煤气化单元、块煤热解单元和煤气除尘单元构成,三个单元置于一个装置内。该发明利用粉煤气化半焦作为粉煤气化的循环热载体,粉煤气化煤气作为块煤热解制备兰炭的热载体,同时块煤热解室兼做移动颗粒除尘室,对粉煤气化煤气初步除尘,再利用煤气除尘室对气化和热解煤气进行原位热除尘,实现全粒径煤的处理、能量的自热平衡和煤气的自净化,产物兰炭及副产物煤气和焦油品质高。该技术利用了煤气和半焦作为热载体实现反应过程中的自热平衡,而没有解决反应终端生成高温兰炭的显热浪费问题。

4.cn107227177a孔令增公告了一种兰炭干馏炉联接双段气化炉高温煤气替代助燃气干馏方法,干馏碎煤、末煤碾压、糅合,挤出的

ø

15

‑

30mm柱体颗粒为主,小粒煤为辅。将煤炭用筛口30mm破碎,分离出5

‑

30mm小粒块煤用于密闭强力破渣双段炉实现气化替代3

‑

5cm、3

‑

8cm块煤气化。分离剩余5mm以下碎煤、末煤用碾压、糅合,挤出柱体颗粒投入兰炭干馏炉产出颗粒的兰炭。该技术主要是采用碎煤、末煤作为气化煤原料来生产助燃气,降低块煤使用量,实现煤的气化和干馏一体化。

5.cn104862027a袁继海等公告了一种块煤和粉煤组合干燥干馏方法及装置,通过对块煤和粉煤筛分后分别进行干燥和干馏,提供能够提高原料煤燃烧质量、油收率高,实现节能减排。综上,上述技术突破的重点都在于解决原料煤利用率低的问题,即提高粉煤利用率,将粉煤筛分干馏或是粉煤气化得到煤气,没有关注到兰炭生产过程中最后一步冷却降温释放的热量如何利用。针对兰炭庞大的产量,热值高,价值巨大却白白浪费掉。

技术实现要素:

6.本发明针对内热式直立兰炭炉红热兰炭显热利用率低,燃料气体喷射燃烧火焰长

等问题,提供了一种基于二氧化碳保护的内热兰炭炉生产工艺改进方法。

7.本发明采用的技术方案为:向兰炭炉底部设置的管道不断逆流通入co2,保证燃烧室内一直充满co2。燃烧室内的燃料气为兰炭尾气,助燃气为纯氧,燃料气和助燃气之比为1:0.6~1.5,燃料气与助燃气在燃烧室采用四喷嘴对冲燃烧,由此保证燃烧火焰均匀加热兰炭炉。燃烧室中心的燃料气充分燃烧后产生的高温烟气中含有剩余的氧气,高温烟气与co2混合以上升至燃烧层继续燃烧焦煤将氧气耗尽。

8.碳化室在富co2气氛下进行煤低温干馏,生成的红热兰炭掉至炉篦,然后掉至设置在兰炭炉下部的红炭收集槽。兰炭炉顶部出口的兰炭尾气含有大量co2,分离出大部分的co2由下部管道逆流送入兰炭炉,通过下部的红炭收集槽经过红炭预热到150~300℃后自动上升到燃烧室,纯氧与高热值气体的反应速度下降,烟气温度降低,保证下料格栅不会高温熔化,同时红炭得以绝氧降温。剩余少量co2的兰炭尾气一部分作为燃烧室的燃料,一部分送至后处理工序,多余的co2直接排放或液化使用。

9.与现有技术相比,本发明的优点在于:(1) co2气氛有利于控制燃烧室内四喷嘴对冲喷燃烧的火焰长度,防止火焰过长损伤兰炭炉内壁,同时降低燃料气与助燃气的反应剧烈程度,保护下料格栅免于高温熔化;(2) 利用co2气对刚生产出的红碳进行绝氧降温,同时高温co2气体上升至燃烧室,对燃烧室、燃烧层有预热和保温效果,降低了燃料气的使用量,解决了兰炭高温显热无法利用的问题;(3) co2气体从兰炭生产产生的尾气中分离得到,价廉易得;(4) co2气体有利于碳化室中的煤炭低温干馏过程,能得到更高的兰炭产量。

附图说明

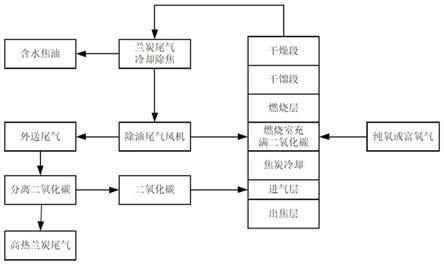

10.图1为本发明的工艺流程图。

具体实施方式

11.下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

12.如附图1所述的基于二氧化碳保护的内热兰炭炉生产工艺改进方法,保持燃烧室内一直充满co2气体,引入燃料气为兰炭尾气,引入助燃气为纯氧,燃料气与助燃气在燃烧室采用四喷嘴对冲燃烧,燃烧火焰均匀加热兰炭炉,燃烧室中心产生的燃烧烟气与co2混合上升至燃烧层继续与焦煤燃烧将剩余的氧气耗尽;混合烟气降温后所得兰炭尾气,一部分作为燃料气,另一部分分离出co2由下部管道逆流送入兰炭炉下部的红炭收集槽经过红炭预热到150 ~ 350℃后自动上升到燃烧室,由此控制纯氧与高热值气体反应程度,同时红炭绝氧降温到80~150℃;兰炭尾气分离co2后的低co2兰炭尾气送至后处理工序,得到高热值低氮气兰炭尾气,多余的二氧化碳气体可以直排或液化利用。

13.优选的,燃料气与助燃气体积比为1:0.6~1.5。

14.优选的,所述混合烟气降温为送至换热器冷却到40~60℃得到液态水、焦油。

15.优选的,所述高热值低氮气兰炭尾气的氮气含量低于25%。

16.实施例1向燃烧室内一直通入co2,引入燃料气为兰炭尾气,引入助燃气为纯氧,燃烧气与助燃气之比为1:1.2,燃料气与助燃气在燃烧室采用四喷嘴对冲燃烧,燃烧火焰均匀加热兰炭炉,燃烧室中心产生的高温烟气与co2混合上升至燃烧层,继续燃烧焦煤将剩余的氧气耗尽;兰炭尾气降温后分离出co2由下部管道逆流送入兰炭炉下部,经过下部设置的红炭收集槽中的红炭预热到180℃后自动上升到燃烧室,纯氧与高热值燃料气燃烧平稳,燃烧烟气温度远低于下料格栅的熔化温度,同时红炭绝氧降温到110℃;兰炭尾气分离出来的低co2兰炭尾气送至后处理工序,得到高热值低氮气兰炭尾气,二氧化碳气体少量外排,其余液化储存。

17.实施例2向燃烧室内一直通入co2,引入燃料气为兰炭尾气,引入助燃气为纯氧,燃烧气与助燃气之比为1:1.1,燃料气与助燃气在燃烧室采用四喷嘴对冲燃烧,燃烧火焰均匀加热兰炭炉,燃烧室中心产生的高温烟气与co2混合上升至燃烧层,继续燃烧焦煤将剩余的氧气耗尽;兰炭尾气降温后分离出co2由下部管道逆流送入兰炭炉下部,经过下部设置的红炭收集槽中的红炭预热到150℃后自动上升到燃烧室,纯氧与高热值气体反应,燃烧烟气温度远低于下料格栅的熔化温度,同时红炭绝氧降温到120℃;兰炭尾气分离出来的低co2兰炭尾气送至后处理工序,得到高热值低氮气兰炭尾气,多余的二氧化碳气体直排。

18.实施例3向燃烧室内一直通入co2,引入燃料气为兰炭尾气,引入助燃气为纯氧,燃烧气与助燃气之比为1:0.8,燃料气与助燃气在燃烧室采用四喷嘴对冲燃烧,燃烧火焰均匀加热兰炭炉,燃烧室中心产生的高温烟气与co2混合上升至燃烧层,继续燃烧焦煤将剩余的氧气耗尽;兰炭尾气降温后分离出co2由下部管道逆流送入兰炭炉下部,经过下部设置的红炭收集槽中的红炭预热到220℃后自动上升到燃烧室,纯氧与高热值气体反应,燃烧烟气温度远低于下料格栅的熔化温度,同时红炭绝氧降温到80℃;兰炭尾气分离出来的低co2兰炭尾气送至后处理工序,得到高热值低氮气兰炭尾气,分离出的二氧化碳气体收集后液化储存。