1.本实用新型涉及二氧化碳回收技术领域,具体为一种井口气内二氧化碳回收装置。

背景技术:

2.近年来,随着二氧化碳注井技术的成熟发展,二氧化碳在注井方面得到广泛运用。

3.油田在开采过程中均会产生大量的井口伴生气,俗称井口气。井口气的主要成分为甲烷,此外还包含有硫化氢、二氧化碳、二氧化硫、一氧化碳具有腐蚀性和有毒的介质,差异较大。过去,由于工艺水平的落后,无法将井口气中具有腐蚀性和有毒的成分进行彻底处理,导致井口气无法被回收和利用,绝大多数的井口气被放空烧掉,造成大量的能源浪费,并对环境造成严重污染。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种井口气内二氧化碳回收装置,解决了井口气直接排放硫化、一氧化碳排放,容易危害工人的身体健康,二氧化碳的排放造成资源浪费的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种井口气内二氧化碳回收装置,包括油气分离器、换热器、胺法吸收塔、铜氨溶液吸收器、干燥床、二氧化碳压缩机、液化器、气液分离罐、燃烧炉;

8.所述油气分离器的进口通过管道连接有减压阀所述油气分离器的出气口通过管道与换热器的冷侧入口相连接,所述油气分离器的冷侧出口通过管道与胺法吸收塔的进气口相连接,所述胺法吸收塔的出气口通过管道与铜氨溶液吸收器的进气口相连接,所述铜氨溶液吸收器的出气口通过管道与干燥床的入口相连接,所述干燥床的出口通过管道与二氧化碳压缩机的进气口相连接,所述二氧化碳压缩机的出气口通过管道与换热器的热侧入口相连接,所述换热器的热侧出口通过管道与液化器的入口相连接,所述液化器的出口通过管道与气液分离罐的入口相连接,所述气液分离罐的出液口通过管道连接有液体二氧化碳存储罐,所述气液分离罐的出气口通过管道与燃烧炉的进气口相连接,所述燃烧炉的排气口通过管道连接有余热锅炉,所述余热锅炉的排气口通过管道与换热器的冷侧入口相连接。

9.优选的,所述油气分离器底部的出液口通过管道连接有原油泵,所述原油泵的出油口通过管道连接有原油存储罐。

10.优选的,所述胺法吸收塔的进液口通过管道连接有胺液泵,所述胺液泵的进口通过管道连接有二乙醇胺水溶液存储罐。

11.优选的,所述换热器与余热锅炉之间的管道设置有单向阀,所述单向阀从余热锅

炉向换热器一侧导通。

12.优选的,所述燃烧炉的进气口通过管道连接有氧气罐。

13.优选的,所述减压阀的进口通过管道连接有抽油井口。

14.优选的,所述铜氨溶液吸收器的铜丝含量不低于其容量的五分之四。

15.优选的,所述二乙醇胺水溶液存储罐内为15~20%二乙醇胺水溶液。

16.工作原理:抽油井口通过抽油设备将井口气与原油抽入本井口气二氧化碳回收装置内,首先,通过减压阀减压至0.2~0.4mpa后进入油气分离器,通过油气分离器的作用使原油和井口气气液分离,原油从油气分离器底部经过原油泵的作用进入到原油存储罐内,低温的井气从油气分离器的顶部进入换热器,与来自二氧化碳压缩机出口的高温压缩井气进行热量交换,进而温度上升至10℃以上,之后通过胺法吸收塔吸收取硫化氢,吸收的硫化氢可在富集后加热到100~130℃,再经过冷却后得到高浓度硫化氢,脱去硫化氢后进入经过铜氨溶液吸收器脱去一氧化碳,之后在二氧化碳压缩机增压至2.2mpa后,温度达到50℃,增压后再次进入换热器与来自油气分离器的低温井气进行热量交换,温度降低至20℃以下,降温后的压缩井气进入液化器继续降温至

‑

24℃,使井气中的二氧化碳气体液化,降温后的井气进入气液分离罐,未液化的少量二氧化碳与甲烷进入燃烧炉内,经过氧气罐提供不足够的氧气进行燃烧得到水、一氧化碳和二氧化碳,在经过余热锅炉余热利用后温度降低,之后经过单向阀从换热器的冷侧入口进入参与循环处理,液化后的二氧化碳从气液分离罐的出液口进入液体二氧化碳存储罐内进行存储。

17.(三)有益效果

18.本实用新型提供了一种井口气内二氧化碳回收装置。具备以下有益效果:

19.1、本实用新型,通过对原油与井口气同时抽出可以降低井口气锁的情况,在原油与井口气分离后,井口气经过胺法吸收塔脱去硫化氢,再经过铜氨溶液吸收器除去一氧化碳,之后脱去水分,得到干燥的甲烷、二氧化碳混合气,经过液化得到液体二氧化碳,以便注井再使用。

20.2、本实用新型,通过提供不充足氧气进行燃烧的燃烧炉,对液化器分离的未液化的少量二氧化碳与甲烷进行燃烧,避免其直接排放,燃烧热经过余热锅炉利用,水、一氧化碳和二氧化碳重新进入,参与循环。

附图说明

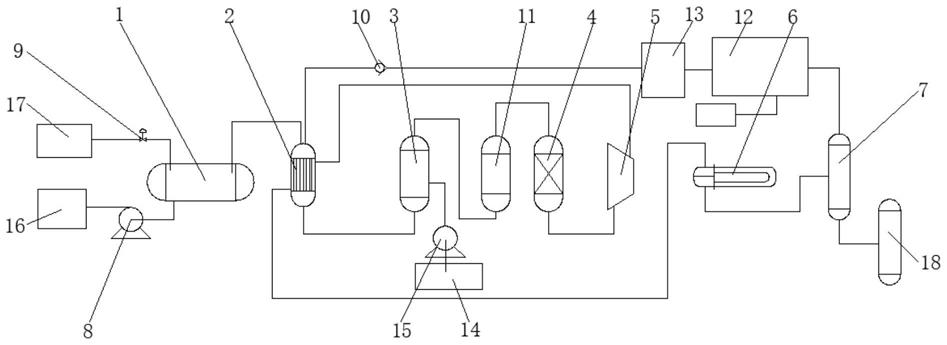

21.图1为本实用新型原理示意图。

22.其中,1、油气分离器;2、换热器;3、胺法吸收塔;4、干燥床;5、二氧化碳压缩机;6、液化器;7、气液分离罐;8、原油泵;9、减压阀;10、单向阀;11、铜氨溶液吸收器;12、燃烧炉;13、余热锅炉;14、二乙醇胺水溶液存储罐;15、胺液泵;16、原油存储罐;17、抽油井口;18、液体二氧化碳存储罐。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例:

25.如图1所示,本实用新型实施例提供一种井口气内二氧化碳回收装置,包括油气分离器1、换热器2、胺法吸收塔3、铜氨溶液吸收器11、干燥床4、二氧化碳压缩机5、液化器6、气液分离罐7、燃烧炉12;

26.油气分离器1的进口通过管道连接有减压阀9油气分离器1的出气口通过管道与换热器2的冷侧入口相连接,换热器2用于冷的井口气与压缩升温的二氧化碳和甲烷的混合气进行换热,减压阀9的进口通过管道连接有抽油井口17,油气分离器1的冷侧出口通过管道与胺法吸收塔3的进气口相连接,胺法吸收塔3利用胺法工艺将二乙醇胺水溶液存储罐14内提供的15~20%二乙醇胺水溶液对硫化氢进行吸收,吸收的硫化氢可在富集后加热到100~130℃,再经过冷却后得到高浓度硫化氢,之后可用于制造硫磺,胺法吸收塔3的进液口通过管道连接有胺液泵15,胺液泵15的进口通过管道连接有二乙醇胺水溶液存储罐14,二乙醇胺水溶液存储罐14内为15~20%二乙醇胺水溶液,胺法吸收塔3的出气口通过管道与铜氨溶液吸收器11的进气口相连接,铜氨溶液吸收器11的铜丝含量不低于其容量的五分之四,当铜氨溶液出现黄绿色沉淀时,应将旧液倒掉三分之二,然后再向其内加入新的吸收液,铜氨溶液吸收器11的出气口通过管道与干燥床4的入口相连接,干燥床4用于脱去水分,不限于现有任何一种脱水干燥床,干燥床4的出口通过管道与二氧化碳压缩机5的进气口相连接,二氧化碳压缩机5的出气口通过管道与换热器2的热侧入口相连接,换热器2的热侧出口通过管道与液化器6的入口相连接,液化器6的出口通过管道与气液分离罐7的入口相连接,气液分离罐7的出液口通过管道连接有液体二氧化碳存储罐18,气液分离罐7的出气口通过管道与燃烧炉12的进气口相连接,燃烧炉12的进气口通过管道连接有氧气罐,燃烧炉12中的甲烷由于仅通过氧气进行阻燃,并且进行不充分燃烧,因此不会在井口气二氧化碳回收装置内引入新的气体,燃烧炉12的排气口通过管道连接有余热锅炉13,余热锅炉13的排气口通过管道与换热器2的冷侧入口相连接,换热器2与余热锅炉13之间的管道设置有单向阀10,防止井口气进入燃烧炉12内,单向阀10从余热锅炉13向换热器2一侧导通。

27.油气分离器1底部的出液口通过管道连接有原油泵8,原油泵8的出油口通过管道连接有原油存储罐16。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。