1.本发明涉及一种石油焦浆利用方法,更具体一点说,涉及一种高硫石油焦浆安全有效的利用方法,属于石油化工领域。

背景技术:

2.石油焦是炼油厂焦化装置产生的副产品,本世纪以来我国炼厂原油加工能力迅速增加,期间焦化产能增加更快,相应石油焦的产量增加,2020年1

‑

10月全国石油焦产量为2413.2万吨。随着全球石油需求量的不断增长及原油的重质化,石油焦的产量在急剧的增加。我国石油对外依存度已经从2005年的52%上升至2017年将近70%,进口的石油中以西亚高硫石油为主,因此,高硫石油焦在我国石油焦中的比例越来越高。高硫石油焦主要应用在燃烧发电上,但由于石油焦中硫含量较高,燃烧后会产生大量的酸性气体和废渣难于处理,同时对设备腐蚀严重,所以高硫石油焦的安全有效利用在近年来一直是行业内的热点问题。

技术实现要素:

3.为了解决上述现有技术问题,本发明提供具有能够安全有效利用高硫石油焦等技术特点的一种高硫石油焦浆安全有效的利用方法。

4.为了实现上述目的,本发明是通过以下技术方案实现的:

5.一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

6.步骤1):将高硫石油焦破碎后,进入磨机研磨得到焦粉;

7.步骤2):将焦粉、水、石油焦浆添加剂(木质素系分散剂)、稳定剂(羧甲基纤维素稳定剂)混合均匀后制得浓度在60

‑

72%的石油焦浆;

8.步骤3):在气化炉内将石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

9.优选的,所述粗煤气包括一氧化碳、氢气、二氧化碳。

10.优选的,步骤1)中,将粒度在15mm以下的高硫石油焦破碎至粒径小于3mm 后,进入磨机研磨得到粒度分布适宜的焦粉。

11.优选的,步骤3)中气化炉内反应温度为1400

‑

1550℃,压力约为6.5mpa(g)。

12.优选的,步骤2)中石油焦浆的浓度为60%、65%、67%、70%、72%中任一种。

13.一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

14.步骤1):将原煤磨碎至与石油焦相同的粒度分布,并将煤粉及石油焦粉烘干以去除其水分,将煤粉与石油焦粉按质量比90:10或80:20或70:30或50:50 或40:60或20:80或10:90或0:100混合均匀,得到混合固体;

15.步骤2):将混合固体与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比60:0.14:0.01:39.85混合后得到混合浆液;

16.步骤3):混合浆液在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

17.步骤4):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤

气。

18.一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

19.步骤1):将煤粉与石油焦粉按质量比70:30或60:40或50:50或20:80或 10:90或0:100混合均匀,得到混合固体;

20.步骤2):将混合固体与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比65:0.18:0.02:34.8混合得到混合浆液;

21.步骤3):在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

22.步骤4):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

23.一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

24.步骤1):将石油焦粉与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比65:0.18:0.02:34.8或67:0.2:0.02:32.78或70:0.21:0.03:29.76或

25.72:0.24:0.03:27.73混合后得到混合浆液;

26.步骤2):在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

27.步骤3):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

28.一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

29.步骤1):将气化细渣与石油焦粉按质量比10:90或8:92或5:95或2:98 混合均匀,得到混合固体;

30.步骤2):将混合固体与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比65:0.15:0.02:34.83混合后得到混合浆液;

31.步骤3):混合浆液在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

32.步骤4):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

33.有益效果:工艺简单、新颖,能够安全有效利用高硫石油焦,适合推广,绿色环保。

具体实施方式

34.以下结合具体实施例对本发明作进一步说明,但本发明并不局限于以下实施例。

35.适用于原煤与石油焦、气化细渣与石油焦及纯石油焦制石油焦浆,对于高硫石油焦的高效利用方面具有开创性意义。

36.本发明采取将石油焦制成流动性较好的浆液后,与纯氧在高温高压下气化,属于创新的发展思路,采用石油焦浆气流床气化技术对高硫石油焦进行处理,在气化炉内发生不完全氧化反应,生产以一氧化碳、氢气为主的粗煤气,石油焦内的硫转化为硫化氢,最终还可以进一步转化为单质硫,在整个反应过程中不会产生任何污染环境的气体、液体及固体,是一种高效、洁净、安全、环保的工艺技术。

37.原理:在气化炉中主要进行以下化学反应:

38.部分氧化反应:cmhnsr+m/2o2→

mco+(n/2

–

r)h2+rh2s+q

39.煤的燃烧反应:cmhnsr+(m+n/4

‑

r/2)o2→

(m

‑

r)co2+n/2h2o+rcos+q

40.煤的裂解反应:cmhnsr

→

(n/4

‑

r/2)ch4+(m

‑

n/4

‑

r/2)c+rh2s

‑

q

41.co2还原反应:c+co2→

2co

‑

q

42.碳的完全燃烧反应:c+o2→

co2+q

43.非均相水煤气反应:c+h2o

→

h2+co

‑

q

44.c+2h2o

→

2h2+co2‑

q

45.甲烷转化反应:ch4+h2o

→

3h2+co

‑

q

46.逆变换反应:h2+co2→

h2o+co

‑

q

47.同时还可能发生以下副反应:

48.cos+h2o=h2s+co249.c+o2+h2=hcooh

50.n2+3h2=2nh351.n2+h2+2c=2hcn

52.上述反应产物主要为co、h2、co2、h2o等。产品气再经过现有技术中不同的流程和不同的预处理可以作为合成氨、合成甲醇、发电等的原料气和燃料气。

53.本发明一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

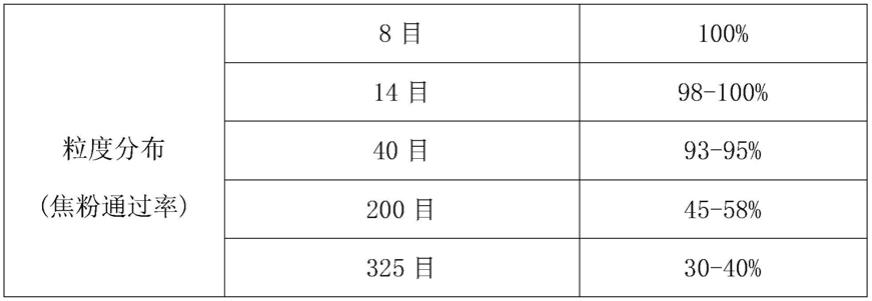

54.步骤1):将高硫石油焦破碎后,进入磨机研磨得到焦粉;优选将粒度在 15mm以下的高硫石油焦破碎至粒径小于3mm后,进入磨机研磨得到粒度分布适宜的焦粉,具体分布如下表1所示;

55.表1.焦粉粒度分布:

[0056][0057]

步骤2):将焦粉、水、石油焦浆添加剂(木质素系分散剂)、稳定剂(羧甲基纤维素稳定剂)混合均匀后制得浓度在60

‑

72%的石油焦浆,制得浓度合适、低粘度、流动性好、稳定性高的石油焦浆是气化石油焦的基础和前提;优选的,石油焦浆的浓度可以为60%、65%、67%、70%、72%中任一种;

[0058]

步骤3):在气化炉内将石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气;气化炉内反应温度为1400

‑

1550℃,压力约为6.5mpa(g);所述粗煤气包括一氧化碳、氢气、二氧化碳,纯氧:石油焦浆(体积比)=500

‑

545,优选具体值:500、510、524、530、545,对于在气化炉内反应后的粗煤气的利用以及进一步处理不是本技术所要分析的内容,因此不作详细陈述,本领域技术人员可以根据具体的成分,按照实际需求进行不同的使用。

[0059]

实施例1:

[0060]

一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

[0061]

步骤1):将原煤磨碎至与石油焦相同的粒度分布,并将煤粉及石油焦粉烘干以去除其水分,将煤粉与石油焦粉按质量比90:10、80:20、70:30、50:50、 40:60、20:80、10:90以

及0:100各准备一份,且每份混合均匀,分别得到混合固体;

[0062]

步骤2):将每个混合固体分别与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比60:0.14:0.01:39.85混合后得到混合浆液;

[0063]

步骤3):混合浆液在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

[0064]

步骤4):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

[0065]

表2.石油焦浆性质测试结果

[0066][0067][0068]

从表2的数据可以看出,随着石油焦添加比例的增加,石油焦浆的粘度明显降低,流动性变好,稳定性稍有降低,析水率增加,符合实际工业应用需求 (石油焦浆气流床气化技术对高硫石油焦进行处理)。

[0069]

实施例2

[0070]

一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

[0071]

步骤1):将煤粉与石油焦粉按质量比70:30、60:40、50:50、20:80、10:90 以及0:100各准备一份,且每份混合均匀,分别得到混合固体;

[0072]

步骤2):将每份混合固体分别与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比65:0.18:0.02:34.8混合得到混合浆液;

[0073]

步骤3):分别在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

[0074]

步骤4):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

[0075]

表3.石油焦浆性质测试结果

[0076][0077]

从表3结果可以看出,65%浓度的石油焦浆随着石油焦比例的增加粘度下降、流动性变好,符合工业应用需求。

[0078]

实施例3

[0079]

一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

[0080]

步骤1):将石油焦粉与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比65:0.18:0.02:34.8、67:0.2:0.02:32.78、70:0.21:0.03:29.76以及

[0081]

72:0.24:0.03:27.73分别混合得到一种混合浆液;

[0082]

步骤2):分别在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

[0083]

步骤3):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

[0084]

表4.石油焦浆性质测试结果

[0085][0086]

从表4结果可以看出,浓度为65%、67%、70%、72%的石油焦浆粘度、流动性、稳定性及析水率均符合工业应用需求。

[0087]

实施例4

[0088]

一种高硫石油焦浆安全有效的利用方法,该方法包括如下步骤:

[0089]

步骤1):将气化细渣与石油焦粉按质量比10:90、8:92、5:95、2:98各准备一份,且每份混合均匀,分别得到混合固体;

[0090]

步骤2):将每份混合固体分别与木质素系分散剂、羧甲基纤维素稳定剂、灰水按质量比65:0.15:0.02:34.83混合后得到混合浆液;

[0091]

步骤3):混合浆液在50℃的温度下、40rpm搅拌5min,得到高硫石油焦浆;

[0092]

步骤4):在气化炉内将高硫石油焦浆与纯氧发生不完全氧化反应,生产获得粗煤气。

[0093]

表5.石油焦浆性质测试结果

[0094][0095]

从表5结果可以看出,与气化细渣混合后浓度为65%的石油焦浆粘度、流动性、稳定性及析水率均符合工业应用需求。

[0096]

最后,需要注意的是,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。