1.本发明属于阻尼减振技术领域,涉及黏滞阻尼材料及其制备方法和速度锁定器。

背景技术:

2.速度锁定器因其环境友好,适用性强,减震力学原理明晰等优点,成为提高桥梁抗震能力的一种重要装备。

3.现有技术中道康宁公司提供一种用于速度锁定器的牌号为3179 的有机硅材料(sp),用以替代普通胶泥,虽然其具有性能稳定、输出阻尼力大的优点,但是该材料黏度过大,常温(25℃)黏度大于28万pa

·

s,难以流动,填充速度锁定器时难度较大。

技术实现要素:

4.基于上述问题,本发明公开一种黏温特性优良、输出阻尼力大、填充工艺性好、热力学性能稳定的速度锁定器用黏滞阻尼介质材料。本技术的黏滞阻尼材料具备优良的黏温特性,在常温(25℃)时黏度低于28万pa

·

s,易于填充速度锁定器;同时,在低温(-25℃)下,黏度接近15万pa

·

s,不会导致速度锁定器出现“抱死”的问题。

5.本发明的目的就是针对上述问题提供一种新的黏滞阻尼介质材料,在不依靠额外控制装置的前提下,仅仅利用黏滞阻尼介质材料的应变率敏感特性来实现速度锁定器的锁定功能。

6.为了实现上述目的,本发明采用的技术方案如下:

7.第一方面,本技术提供一种黏滞阻尼材料,黏滞阻尼材料为增塑型聚硼硅氧烷(pbdms);增塑型聚硼硅氧烷(pbdms)包括:聚硼硅氧烷(pbdms)、由羟基硅油和硅油组成的混合物。

8.在一种可能的实现方式中,所述增塑型pbdms中的混合物中羟基硅油和硅油的质量比为1.5-3:1,所述混合物中的羟基硅油与硅油的质量比为0.2g:0.67-0.13g。

9.在一种可能的实现方式中,增塑型pbdms还包括白炭黑;所述白炭黑为亲油型白炭黑或亲水型白炭黑,白炭黑选用亲油型白炭黑或亲水型白炭黑任意一种。

10.在一种可能的实现方式中,所述白炭黑与所述pbdms的质量比为 0-12:100。

11.在一种可能的实现方式中,所述增塑型pbdms包括pbdms和由羟基硅油和硅油组成的混合物。

12.在一种可能的实现方式中,所述增塑型pbdms包括pbdms、白炭黑和由羟基硅油和硅油组成的混合物。

13.第二方面,本技术提供一种聚硼硅氧烷(pbdms)的制备方法,所述方法包括:

14.t1:称取羟基硅油于搅拌装置中,封釜,开启搅拌并升温至100

ꢀ‑

110℃,开釜;

15.t2:称取硼酸于所述搅拌装置中,封釜搅拌,抽真空并升温至 250-255℃时保温至少30min,冷却后得到所述pbdms。

16.在一种可能的实现方式中,所述搅拌装置为真空捏合机。

17.在一种可能的实现方式中,t2中所述保温时间至少为30min。

18.在一种可能的实现方式中,所述pbdms由硼酸和羟基硅油合成,其中,所述羟基硅油和所述硼酸的(n

si

/nb)比例为1-27.6:1。

19.在一种可能的实现方式中,所述硼酸与所述羟基硅油的质量比为 3-12:100。

20.在一种可能的实现方式中,所述羟基硅油的羟基含量在0.05%-4%。

21.第三方面,本技术提供一种黏滞阻尼材料的制备方法,所述方法包括:称取pbdms于搅拌装置中;称取由羟基硅油和硅油组成的混合物于搅拌装置;搅拌混合2-3小时。黏滞阻尼介质材料即为增塑型 pbdms。

22.在一种可能的实现方式中,在所述搅拌混合2-3小时之前,所述方法还包括:称取白炭黑加入搅拌装置中;其中,所述白炭黑为亲油型白炭黑或亲水型白炭黑,所述白炭黑与所述pbdms的质量比为 0-12:100;,搅拌混合2-3小时之前,所述方法还包括:

23.t1:称取所述羟基硅油于真空捏合机中,封釜,开启搅拌并升温至100

±

10℃,开釜;

24.t2:称取硼酸于所述真空捏合机中,封釜搅拌,抽真空并升温至 250

±

5℃时保温半小时,冷却后得到所述pbdms。

25.在一种可能的实现方式中,所述pbdms由硼酸和羟基硅油合成,其中,所述羟基硅油和所述硼酸的比为1-27.6:1。

26.在一种可能的实现方式中,所述混合物由质量比为1.5-3:1的羟基硅油和硅油组成。混合物的作用是增强pbdms的塑性。

27.在一种可能的实现方式中,所述羟基硅油的羟基含量在0.05%-4%。

28.在一种可能的实现方式中,所述硼酸与所述羟基硅油的质量比为 3-12:100。

29.在一种可能的实现方式中,所述白炭黑为亲油型白炭黑与亲水型白炭黑。白炭黑的作用是增强pbdms的强度。

30.在一种可能的实现方式中,所述白炭黑与所述pbdms的质量比为 0-12:100。

31.在一种可能的实现方式中,硅油与羟基硅油混合物的质量比为 0.67-0.13g:0.2g。

32.第四方面,本技术提供一种速度锁定器,包括:黏滞阻尼介质和速度锁定器本体;其中,所述黏滞阻尼介质采用第一方面中任一所述的黏滞阻尼材料。

33.本发明以硼酸和羟基硅油为原料,采用非水解法合成聚硼硅氧烷 (pbdms),其中聚硼硅氧烷(pbdms)中羟基硅油和硼酸的(n

si

/nb) 比例为1-27.6:1;再以白炭黑以及羟基硅油与硅油的混合物对聚硼硅氧烷(pbdms)进行增塑,其中,混合物中羟基硅油与硅油的质量比为1.5-3,得到增塑型pbdms,即黏滞阻尼介质材料。利用黏滞阻尼介质材料的应变率敏感特性与装置共同作用来实现速度锁定器在不同工况下的工作需求。

34.本发明的有益效果是:本发明技术方案制备的黏滞阻尼介质材料可以在不借助额外控制装置的前提下,仅仅通过材料的应变率敏感性实现速度锁定器的不同工况需求,满足速度锁定器的基本测试与极限测试要求;并且材料制备过程中无毒、无危害;在进行阻尼器测试后材料可恢复,具有较好的可逆性;同时还具备低黏度易于填充、高输出力、优良黏温特性等优点。

附图说明

[0035][0036]

图1为pbdms的制备方法流程图;

[0037]

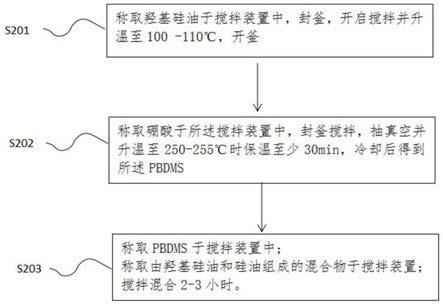

图2为黏滞阻尼材料的制备方法流程图;

[0038]

图3为增塑型pbdms的黏度-剪切速率曲线图。

具体实施方式

[0039]

下面结合具体实施例对本发明进行详细说明。

[0040]

具体实施例如下:

[0041]

本技术实施例提供一种黏滞阻尼材料,可以作为速度锁定器内部填充的阻尼介质,可用于桥梁减振等场景。

[0042]

在本技术实施例中,黏滞阻尼材料可以包含pbdms,白炭黑,由羟基硅油和硅油组成的混合物。

[0043]

在本技术实施例中,pbdms可以采用下面的制备方法。

[0044]

如图1所示,pbdms的制备方法可以包括如下步骤:

[0045]

s101,称取羟基硅油于搅拌装置中,封釜,开启搅拌并升温至 100-110℃,开釜;

[0046]

s102,称取硼酸于所述搅拌装置中,封釜搅拌,抽真空并升温至 250-255℃时保温至少30min,冷却后得到所述pbdms。

[0047]

本技术实施例还提供一种黏滞阻尼材料的制备方法,该材料采用以下原料制成:pbdms、白炭黑、由羟基硅油和硅油组成的混合物。

[0048]

在本技术实施例中,用于制备黏滞阻尼材料的pbdms可以采用前述实施例中的pbdms的制备方法制备,也可以采用其他的制备方法制备,本技术对此不做限制。

[0049]

如图2所示,作为一种示例,黏滞阻尼材料的制备方法可以包括:

[0050]

s201,称取羟基硅油于搅拌装置中,封釜,开启搅拌并升温至100-110℃,开釜;

[0051]

s202,称取硼酸于所述搅拌装置中,封釜搅拌,抽真空并升温至250-255℃时保温至少30min,冷却后得到所述pbdms;

[0052]

s203,称取pbdms于搅拌装置中;称取由羟基硅油和硅油组成的混合物于搅拌装置;搅拌混合2-3小时。

[0053]

在本技术实施例中,表1为制备黏滞阻尼材料的原料组合的示意。

[0054]

表1为黏滞阻尼材料的组成示意。

[0055]

表1

[0056][0057]

下面基于每种原料组合,分别对制备过程进行详细说明。

[0058]

实施例1

[0059]

步骤1,首先按照表1实施例1中增塑型pbdms各原料的组分比例称量硼酸3g,羟基含量为2.5%的羟基硅油100g。

[0060]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至110℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温至250℃时保温至少半小时,冷却后得到pbdms。

[0061]

步骤3,按表1实施例1称取0.2g羟基硅油与0.13g硅油,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0062]

在本技术实施例中,如表1实施例1所示,称取硼酸3g,羟基含量为2.5%的羟基硅油100g制备pbdms,然后称取100g以该质量制备的pbdms与0.2g羟基硅油,0.13g硅油一起加入真空捏合机中,制备黏滞阻尼材料。

[0063]

实施例2

[0064]

步骤1,首先按照表1实施例2中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为2.5%的羟基硅油100g。

[0065]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温至250℃时保温

至少半小时,冷却后得到pbdms。

[0066]

步骤3,按表1实施例2称取0.2g羟基硅油与0.13g硅油、4 g亲水型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0067]

实施例3

[0068]

步骤1,首先按照表1实施例3中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为2.5%的羟基硅油100g。

[0069]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至90℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温至250℃时保温至少半小时,冷却后得到pbdms。

[0070]

步骤3,按表1实施例3称取0.2g羟基硅油与0.13g硅油、 12g亲水型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合3小时,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0071]

实施例4

[0072]

步骤1,首先按照表1实施例4中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为2.5%的羟基硅油100g。

[0073]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温至250℃时保温至少半小时,冷却后得到pbdms。

[0074]

步骤3,按表1实施例4称取0.2g羟基硅油与0.13g硅油、4 g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0075]

实施例5

[0076]

步骤1,首先按照表1实施例5中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为2.5%的羟基硅油100g。

[0077]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至255℃时保温至少半小时,冷却后得到pbdms。

[0078]

步骤3,按表1实施例5称取0.2g羟基硅油与0.13g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0079]

实施例6

[0080]

步骤1,首先按照表1实施例6中增塑型pbdms各原料的组分比例称量硼酸6g,羟基含量为2.5%的羟基硅油100g。

[0081]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至250℃时保温至少半小时,冷却后得到pbdms。

[0082]

步骤3,按表1实施例6称取0.2g羟基硅油与0.13g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即

黏滞阻尼介质材料。

[0083]

实施例7

[0084]

步骤1,首先按照表1实施例7中增塑型pbdms各原料的组分比例称量硼酸12g,羟基含量为2.5%的羟基硅油100g。

[0085]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至245℃时保温至少半小时,冷却后得到pbdms。

[0086]

步骤3,按表1实施例7称取0.2g羟基硅油与0.13g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0087]

实施例8

[0088]

步骤1,首先按照表1实施例8中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为0.05%的羟基硅油100g。

[0089]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至250℃时保温至少半小时,冷却后得到pbdms。

[0090]

步骤3,按表1实施例8称取0.2g羟基硅油与0.13g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0091]

实施例9

[0092]

步骤1,首先按照表1实施例9中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为4%的羟基硅油100g。

[0093]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至250℃时保温至少半小时,冷却后得到pbdms。

[0094]

步骤3,按表1实施例9称取0.2g羟基硅油与0.13g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0095]

实施例10

[0096]

步骤1,首先按照表1实施例10中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟基含量为2.5%的羟基硅油100g。

[0097]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至250℃时保温至少半小时,冷却后得到pbdms。

[0098]

步骤3,按表1实施例10称取0.1g羟基硅油与0.1g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0099]

实施例11

[0100]

步骤1,首先按照表1实施例11中增塑型pbdms各原料的组分比例称量硼酸4.5g,羟

基含量为2.5%的羟基硅油100g。

[0101]

步骤2,将步骤1中称取的羟基硅油加入真空捏合机中,封釜、搅拌并升温至100℃,开釜,将步骤1中称取的硼酸加入真空捏合机中,封釜、搅拌,抽真空并升温,至250℃时保温至少半小时,冷却后得到pbdms。

[0102]

步骤3,按表1实施例11称取0.3g羟基硅油与0.67g硅油、 12g亲油型白炭黑,与步骤2所得pbdms100 g一起加入真空捏合机中,搅拌混合2.5小时后,最终得到增塑型pbdms,即黏滞阻尼介质材料。

[0103]

比较例

[0104]

采用道康宁牌号为3179的有机硅材料,将其填充在速度锁定器容腔中,利用fcsyjz-3000t电液伺服阻尼器试验机对速度锁定器进行阻尼器动力学试验,即基本性能测试:慢速测试,快速测试,模拟动力测试与速度相关性测试;极限性能测试:衰减测试与超载测试。

[0105]

通过调整增塑型pbdms的配方,可以得到低黏度、高输出力、黏温特性优良的阻尼材料。

[0106]

将上述实施例1-11中制备的增塑型pbdms填充在孔隙式速度锁定器容腔中,对其进行阻尼器动力学测试,部分测试结果如图3及表 2、表3。

[0107]

图3为增塑型pbdms的黏度-剪切速率曲线图,具体的,图3为经过速度锁定器动力学性能测试后与未经过速度锁定器动力学测试样品的流变曲线。材料应变率敏感性表现在图1中为样品的黏度随着剪切速率的变化发生改变。测试前后两条曲线趋势基本一致,即样品在速度锁定器中工作一段时间后其流变曲线趋势未发生改变,说明测试过程中对样品造成的损伤不大,样品具有较好的可逆性。

[0108]

表2为流变性能测试结果。

[0109]

表2

[0110][0111]-40℃与25℃复合黏度倍数主要用来表现样品的黏温性,二者黏度差异倍数越小,说明样品的黏温性能越好,黏度受温度影响越小。

[0112]

表3为阻尼器动力学测试结果。

[0113]

表3

[0114][0115][0116]

从测试结果中可以发现,增塑型pbdms作为速度锁定器的阻尼介质使用,在不借助额外控制装备的前提下,仅依靠材料的应变率敏感特性便可满足速度锁定器慢速测试与快速测试要求,得到速度指数在 0.2~0.5范围内的速度相关型速度锁定器。各个实施例与比较例均可作为速度锁定器的阻尼介质,但由于实施例1,3,5常温黏度低于比较例一个数量级,因此更易填充。实施例1相比比较例而言,黏温性能得到了很大的提高,黏度受温度影响更小,填充的速度锁定器循环稳定性远远优于比较例填充的速度锁定器;实施例5相比比较例而言,填充的速度锁定器的锁定位移与保持载荷位移更小,超载性能与循环载荷下的锁定性能更好。说明通过本专利的方法可以得到黏度较低、填充工艺性好、热力学性能稳定、黏温特性优良、输出阻尼力大的黏滞阻尼材料。