1.本发明涉及半油半水水性部分胶黏剂技术领域。是指一种水性胶黏剂与油性(溶剂型)接枝胶黏剂共混而成的水项聚合物与溶剂项聚合物相结合胶黏剂。其中含碳-碳不饱和键的化合物反应的改性热塑弹性体橡胶及其制备方法达到了油性胶黏剂与水性胶黏剂有机结合的平衡。具有水性胶黏剂环保性能,同时克服了不耐水、定型固化慢等诸多弊端。又具有溶剂型胶黏剂快速定型、常温固化、单组分耐水的功效,同时克服了粘结产品的非环保的性能。更具体地是涉及一种半油半水胶黏剂水性(水项聚合物)部分的胶黏剂制备方法。

背景技术:

2.半油半水胶黏剂在复合用胶黏剂领域,特别是箱包、鞋材、体育用品耗材、汽车、海上装备器件的材料复合产品优势的体现尤为突出。在以往复合用胶黏剂领域以采用溶剂型(油性)胶黏剂为主(一般固含量≤45%)。2019年国家出台了《挥发性有机物无组织排放控制标准》gb37822-2019,2020年又对胶黏剂挥发性有机化合物进行限量规定出台《胶黏剂挥发性有机化合物限量规定》gb33372-2020.对鞋材、箱包用胶领域的要求提出了,不但需要满足gb19340-2014胶黏剂有害物质限量标准要求,同时必须满足gb33372-2020的voc含量限量标准要求。

3.半油半水复合胶黏剂的研制有效控制有机溶剂使用量在满足gb19340-2014胶黏剂有害物质限量标准要求,同时也满足了gb33372-2020的voc含量限量标准排放要求。在鞋材、箱包用胶领域具有现实意义。特别是半油半水复合胶黏剂仍可采用现行复合胶黏剂的设备进行复合材料的制备.而无需若使用水性胶黏剂必须要增加复合烘道方可实现复合工艺的要求.通过胶黏剂品种革新适应复合胶黏剂变革要求.具有一定行业先导意义.水性胶黏剂虽然在鞋材、箱包、体育用品耗材用胶应用领域中具有控制voc含量限量标准排放优势,但由于水性胶黏剂存在干燥速度慢初粘力差、耐水性差、防冻性差、发霉。特别是胶膜产生硬度增加,手感柔韧性下降,采用加入增塑剂方法控制硬度上升,往往带来了健康卫生限制的问题。半油半水复合胶黏剂的研制由于水项与油相共混基本是以“海-岛结构”“海-海结构”少量的“均相体系”结构共处一体。在复合过程中胶膜模量效应发生受热使得“三项结构”发生运动使得各项憎水性、憎油性重组排列达到平衡,从而加速胶膜中水分迅速离间,达到了胶膜具有一定初粘强度使得复合材料得以定位。由于半油半水复合胶黏剂本身介入油性(憎水性)体系sbs/氯丁-丙烯酸酯类单体的接枝物在物理性能上大大提高胶膜的耐水性。再者是在半油半水的体系结构形成胶膜体,使得胶膜产生一定的模量效应.从而提高了胶膜的防冻性同时提高水性胶黏剂胶膜手感柔韧性。

4.通过水性胶黏剂与sbs/氯丁-丙烯酸酯类单体接枝改性物制备于半油半水方法,具有良好的粘合性能,能够解决原水性复合胶黏剂的初粘力差,它与接枝物进行改性发挥出较好的初粘效果.各自优异耐屈扰性能、抗龟裂性能及耐温耐疲劳性能。同时解决对表面能较低的表面材质粘结,浸润性差,界面间难于任意相互扩散的难粘材料,具有良好粘接性

能。因此, 开发一种半油半水水性部分胶黏剂与溶剂型胶黏剂具有良好的相容性尤为迫切。

技术实现要素:

5.为了解决半油半水胶粘剂的溶剂型与水性胶黏剂的亲和问题,发挥出溶剂型、水性胶黏剂各自的优势,达到国家出台了《挥发性有机物无组织排放控制标准》gb37822-2019(2020版)具体要求。本发明的目的在于提供一种半油半水水性部分胶黏剂的制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案。

7.本发明一种半油半水水性部分胶黏剂,包括以下按照重量份的原料:软单体50-70份、硬单体5-15份、功能单体或改性单体5-10份、引发剂0.5-1份、ph缓冲剂0.5-1份、乳化剂1-3份、水35-50份、增粘剂1-3份。

8.优选的,所述的软单体包括丙烯酸丁酯、丙烯酸异辛酯、丙烯酸乙酯、醋酸乙烯酯、丙烯酸甲酯、甲基丙烯酸丁酯中的一种或两种。

9.优选的,所述的硬单体包括甲基丙烯酸甲酯、甲基丙烯酸、叔碳酸乙烯酯、丙烯氰、丙烯酸、甲基丙烯酸叔丁酯、苯乙烯中的一种或两种。

10.优选的,所述功能单体选自丙烯酸羟乙酯、丙烯酸羟丙酯和甲基丙烯酸羟乙酯、羟甲基丙烯酰胺、甲基丙烯酸或丙烯酸的一种或两种;改性剂选自苯乙烯、醋酸乙烯酯、甲基丙烯酸双环戊烯乙氧基酯、甲基丙烯酸三氟乙酯、羟基硅油、硅烷偶联剂a-151和kh-57中的一种或两种。

11.优选的,所述阴离子型乳化剂为十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基苯磺酸钠、脂肪醇醚硫酸钠盐、乙氧基烷基硫酸钠、乙氧基烷基硫酸铵、二己基丁二酸磺酸钠和二丁基萘磺酸钠。非离子型乳化剂为烷基酚聚氧乙烯醚甲醛缩合物、苯乙基酚聚氧乙烯醚甲醛缩合物、聚山梨醇酯、异丙苯基酚聚氧乙烯醚甲醛缩合物和苄基酚聚氧乙烯醚甲醛缩合物。为阴离子表面活性剂或者阴离子表面活性剂与非离子表面活性剂中的一种或两种。

12.优选的,所述缓冲剂为碳酸氢钠、碳酸氢铵和磷酸二氢钠中的任意一种。

13.优选的,所述引发剂为过硫酸盐氧化剂的过硫酸铵、过硫酸钠和过硫酸钾中的任意一种。

14.优选的,所述的介质水为去离子水,ph值控制在4.5~5.5。

15.优选的,所述的增粘剂为增粘树脂,选自40%的甲苯的氢化树脂溶液或乙酸乙酯及相混合的溶液。

16.本发明一种半油半水水性部分胶黏剂,所述的水性胶黏剂水由以上单体在引发剂存在的条件下通过种子乳液聚合法制备得到。

17.本发明公开了一种半油半水水性部分胶黏剂制备方法,包括如下步骤:步骤(1)单体预乳化:将定量的去离子水注入反应釜中,启动搅拌并加入乳化剂(lasb300、13%水的pv1788混合溶液)进行分散(分散时间控制在120分钟),分散毕加入 (丙烯酰胺)继续溶解分散30分钟后依次加入加入(改性单体、软单体、硬单体、功能单体)继续分散30~50分钟待用。

18.步骤(2)种子乳液的聚合:将定量的去离子水注入反应釜中,启动搅拌并加入定量的乳化剂(lasb300、小苏打)进行分散30分钟后,开始加热、待温度升至65℃停止加热、待反应釜中温度升至68℃加入事先乳化好的乳液总量的8%作为乳液种子和定量的引发剂(过硫酸铵+去离子水)。

19.步骤(3)乳液的聚合:待反应釜中温度自然升至78℃且反应釜中显示蓝光现象后进行乳液和触媒(过硫酸铵+去离子水)同时滴加,乳液滴加时间控制在240分钟,触媒滴加时间控制在270分钟,滴加过程中温度控制在80℃~85℃.步骤(4))乳液形成:乳液滴加完开始进行保温30分钟后触媒滴加完继续保温60分钟,保温完毕进行降温。

20.步骤(5)乳液调整:待温度降至70℃时进行二次滴加(雕白块+去离子水、叔丁基过氧化氢+去离子水)滴加时间控制在30分钟、滴加完后进行保温,保温时间控制在20分钟,保温完毕进行降温。

21.步骤(6)乳液补强:待温度降至45℃时加入树脂混合液(氢化树脂+溶剂)进行熟化,熟化时间控制在90分钟。

22.本发明公开了一种半油半水水性部分胶黏剂制备方法,所述种子乳液的粒径控制在《100nm、亲油亲水平衡值(hlb值)建立在 7~9之间、tg调至为-3~1℃。对单体预乳化的水介质要求控制在ph值4.5~5.5. 阴离子表面活性剂与非离子表面活性剂的非离子表面活性剂为表面活性剂总量控制在4~6 %之间。乳化搅拌速度调至为100-160r/min.聚合反应搅拌速度调至为30-50r/min。

23.本发明半油半水水性部分胶黏剂可以适应薄膜、多孔性片材、sbr、eva、海玻璃、欧索耐、海绵与无纺布、布基、皮革之间的复合形成复合材料,牢度可靠,满足鞋材、箱包、体育防护用品、器具的要求。

24.本发明的半油半水水性部分胶黏剂是单组份的,无需固化剂,可以实现常温下自交联的水性胶;十分环保。但缺陷避免不了与一般水性丙烯酸胶黏剂具有其共同之处。虽然,本半油半水水性部分胶黏剂提高丙烯酸乳液胶黏剂耐水性,但耐热水洗涤达不到其效果要求。但是,通过溶剂接枝型胶黏剂进行复配,制备的单组分耐水性的半油半水胶黏剂就可以与纯溶剂接枝型胶黏剂特性相媲美。优势在于:属于环保型胶黏剂;大大减少了voc的排放;复合成品毅然改变溶剂型无法克服溶剂残留问题;符合于国标gb37822-2019、gb33372-2020、gb19340-2014即将全面推行强制标准的执行;耐水性、耐热水洗涤性完全通过复合材料质量要求;特别是复合工艺配套与现行的溶剂型机械设备;初粘力能与溶剂型复合胶黏剂相媲美,克服了纯水性胶黏剂繁琐的挥发、定型、定位工艺过程。

具体实施方式

25.本发明提供一种半油半水水性部分胶黏剂制备方法,是在于由油性(溶剂型)部分的胶黏剂与水性部分胶黏剂复配而成及油项与水项胶黏剂的有机结合.为了明确的阐述半油半水水性部分胶黏剂制备方法及效果与品质的优劣需以油性(溶剂型)部分的胶黏剂介入才能综合性判断出一种半油半水胶黏剂水性部分胶黏剂品质优劣。

26.本发明提供半油半水胶黏剂的(油性)溶剂部分胶黏剂作为复配胶黏剂的基础复配物,其参与复配最大量<50%,固含量≥50%。黏度:5000~7500pa.s(帕.秒)。半油半水胶

黏剂油项与水项配比以1:1的比例作为固定值进行对半油半水水性部分胶黏剂讨论。

27.半油半水复合胶黏剂及其制备方法其中之一,油性部分胶黏剂制作由以下重量份含量的组分组成: sbs(s/b =40/60 )200;氯丁橡胶(sn242a)5;甲其丙烯酸甲酯(mma)45;丙烯酸丁酯(ba)45;丙烯酸(aa)30;顺酐 10;丙烯酸羟乙酯 15;乙酸乙酯150;环己烷50;醋酸甲酯90;二元酸酯 100;甲苯60;bpo 0.2~0.6 ;萜烯树脂 100;c9树脂100;2402酚醛树脂 20;补强剂(根据复合材料软硬要求)0~20。

28.本发明半油半水复合胶黏剂及其制备方法其中之一,油性部分胶黏剂制作包括:步骤1,将氯丁橡胶、sbs在溶剂中溶解,溶解时间1-1.5h,温度45~55℃;步骤2,反应温度50~55℃,在0.2h后升温至60℃,加入丙烯酸酯类单体及功能单体解阻聚剂,升温至75℃时加入亲水性功能单体;步骤3,升温至80℃时加入引发剂,接枝反应时间3-9h,反应温度85-98℃,搅拌速度5~10转/分钟;黏度达标冷却,搅拌速度55~60转/分钟;步骤4,温度降至65-75℃,加入增粘树脂反应时间0.5-1h;步骤5中,温度降至50-55℃,补强剂反应时间1-1.5h。

29.进一步优选,步骤3中,温度控制80-85℃达到280-250mp,粘度达到1800-2000mp,迅速加入阻聚剂剂,同时降温,转速调节至55~60转/分,所述接枝反应器∮1.2~1.5m;步骤5中,用粘度调节剂控制粘度在4500-5500mp。

30.本发明提供一种半油半水水性部分胶黏剂制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下举实施例对本发明进一步详细说明。应当理解,此处所描述的以下具体实施例仅用以解释本发明,并不用于限定本发明。

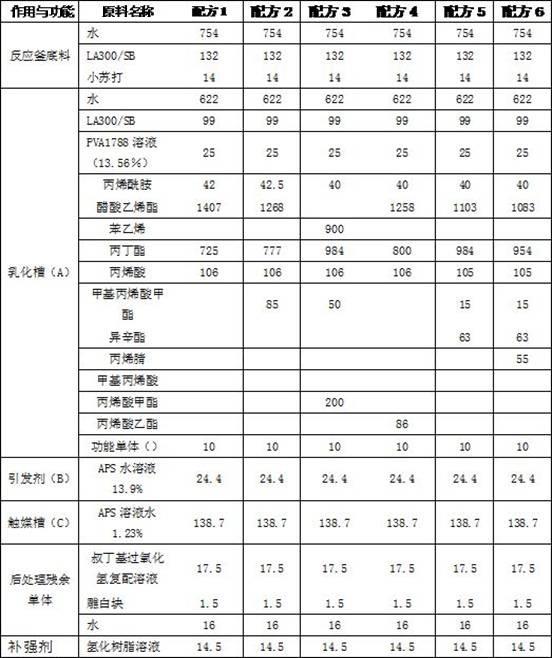

31.实施例1水性部分原料配方(重量份),见表1-表2。

32.表1

33.表2

34.实施例2水性部分原料配方(重量份),见表3

35.本发明提供一种半油半水水性部分胶黏剂制备方法,实施例1制作方法包括如下步骤:步骤(1)单体预乳化:将定量的去离子水注入反应釜中,启动搅拌并加入化剂(lasb300、pv1788 13%水混合溶液)进行分散(分散时间控制在120分钟),分散毕加入 (丙烯酰胺)继续溶解分散30分钟后依次加入(改性单体、软单体、硬单体、功能单体)继续分散30~50分钟待用。

36.步骤(2)种子乳液的聚合:将定量的去离子水注入反应釜中,启动搅拌并加入定量的乳化剂(lasb300、小苏打)进行分散30分钟后,开始加热、待温度升至65℃停止加热、待反应釜中温度升至68℃加入事先乳化好的乳液总量的8%作为乳液种子和定量的引发剂(过硫

酸铵+去离子水)。

37.步骤(3)乳液的聚合:待反应釜中温度自然升至78℃且反应釜中显示蓝光现象后进行乳液和触媒(过硫酸铵+去离子水)同时滴加,乳液滴加时间控制在240分钟,触媒滴加时间控制在270分钟,滴加过程中温度控制在80℃~85℃.步骤(4))乳液形成:乳液滴加完开始进行保温30分钟后触媒滴加完继续保温60分钟,保温完毕进行降温。

38.步骤(5)乳液调整:待温度降至70℃时进行二次滴加(雕白块+去离子水、叔丁基过氧化氢+去离子水)滴加时间控制在30分钟、滴加完后进行保温,保温时间控制在20分钟,保温完毕进行降温。

39.步骤(6)乳液补强:待温度降至45℃时加入树脂混合液(氢化树脂+溶剂)进行熟化,熟化时间控制在90分钟。

40.本发明提供一种半油半水水性部分胶黏剂制备方法,在于对半油半水水性部分胶黏剂的性质确认。半油半水水性部分胶黏剂涉及到纯丙水性乳液、苯丙水性乳液、醋丙乳液、eva水性乳液及改性的丙烯酸乳液。确定出半油半水水性部分胶黏剂的丙烯酸单体及改性单体基础配方。由于纯丙水性乳液与本发明的半油半水油性部分胶黏剂进行复配易产生突变凝胶现象,eva水性乳液与本发明的半油半水油性部分胶黏剂进行复配达不到所复合材料耐高温水洗的要求,其采用硅、环氧等改性后的丙烯酸水性乳液成本高与工艺过程过于复杂。所以本发明一种半油半水水性部分胶黏剂制备方法针对苯丙水性乳液、醋丙乳液列为优化的实施例。

41.半油半水水性部分胶黏剂按照实施例1的结果进行具体说明。特别是生产工艺过程实施难易程度;与油性胶黏剂亲和复配物理现象;与油性胶黏剂亲和复配后粘接强度;与油性胶黏剂亲和复后应用过程是否能够突现出油性胶黏剂初粘力的优势;与油性胶黏剂亲和复配后粘接复合材料的耐水、耐温、硬度变化进行考量。

42.半油半水水性部分胶黏剂按照实施例1配方1,结果:耐水性差、胶体黏度大、与油性胶黏剂亲和性差。实施例1配方2,结果:聚合工艺过程不稳定,胶膜偏硬。实施例1配方3,结果:粘接强度差、胶膜偏硬、不耐黄变。实施例1配方4,结果:水性乳液胶黏剂气味大、内聚力小。实施例1配方5,结果:生产工艺过程实施难易层度;与油性胶黏剂亲和复配物理现象;与油性胶黏剂亲和复配后粘接强度;与油性胶黏剂亲和复后应用过程是否能够突现出油性胶黏剂初粘力的优势;与油性胶黏剂亲和复后粘接复合材料的耐水、耐温、硬度变化基本满足半油半水水性部分胶黏剂理化要求。实施例1配方6,结果:乳化易分层、胶体成膜偏硬、易变色。实施例1配方7,结果:与油性胶黏剂亲和复配在应用于复合工艺时胶体开放时间过长不易收丝、粘接复合材料已返粘。实施例1配方8,结果:水性胶黏剂内聚强度不足、不易收丝、耐温性差、水洗效果达不到要求。实施例1配方9,结果:反应过程剧烈、易出现冲温现象、易出现凝聚物。实施例1配方10-11,结果:基本与配方5效果相同,但随着异辛酯的增加在应用于复合工艺时胶体开放时间过与胶体气味有所增加,且基本满足复合性能要求。实施例1配方12,结果:基本与配方5效果相同,但随着异辛酯的减少所复合产品有所硬度略为增加,且基本满足复合性能要求。

43.半油半水水性部分胶黏剂按照实施例2的结果进行具体说明,所述实施例2配方将非离子乳化剂介入于半油半水水性部分胶黏剂对油性部分胶黏剂与水性部分胶黏剂的复

配时具有良好的亲和性。其半油半水胶黏剂的在复合应用过程中的初始粘接力明显相似于油性(溶剂型)胶黏剂在复合应用过程中的初始粘接力及俗称的开放收丝时间。正是由于非离子乳化剂介入将水性、油性在有效的非离子型乳化分散作用下产生油水协同效应使得半油半水胶黏剂挥发速度大大提高,达到了克服水性胶黏剂挥发速度缓慢的弊端。

44.本发明提供一种半油半水水性部分胶黏剂制备方法,通过实施例1配方1-12得出实施例1配方5醋丙水性胶黏剂为半油半水水性部分胶黏剂最优选的基本配方。

45.本发明提供一种半油半水水性部分胶黏剂制备方法之一,在于不利于功能单体介入进行水性胶黏剂的改性提高油水亲和性,提高半油半水胶黏剂水性项的耐水及耐高温水洗实施例2。半油半水水性部分胶黏剂按照实施例2的结果进行具体说明。特别是生产工艺过程实施难易程度;与油性胶黏剂亲和复配物理现象;与油性胶黏剂亲和复配后粘接强度;与油性胶黏剂亲和复后应用过程是否能够突现出油性胶黏剂初粘力的优势;与油性胶黏剂亲和复配后粘接复合材料的耐水、耐温、硬度变化进行考量。

46.半油半水水性部分胶黏剂按照实施例2配方13,结果:乳液聚合反应速度极快冲温、内聚生产拉丝、黏度过大、发泡爆聚,工艺过程不易控制。实施例2配方14,结果:将非离子乳化剂进入种子聚合时反应剧烈随着非离子比例增加凝聚现象越加突显.乳液聚合生产杂质。实施例2配方15生产工艺过程实施反应平稳;与油性胶黏剂亲和复配物理符合要求;与油性胶黏剂亲和复配后粘接强度进一步提高;与油性胶黏剂亲和复后应用过程能够突现出油性胶黏剂初粘力的优势;与油性胶黏剂亲和复配后粘接复合材料的耐水、耐温、硬度变化均达到复合产品的性能指标。

47.本发明提供一种半油半水水性部分胶黏剂制备方法. 所述水性部分胶黏剂采用醋酸乙烯乳液作改性物质,丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酰胺、丙烯酸已辛酯为单体,合成改性聚丙烯酸酯水溶胶。采用种子聚合法与普通聚合法相比,乳液稳定性提高。水溶胶透光率增大,比表面积大粘结多孔、疏散性质材质具有一定防渗透性特别是成膜单体的加入使粘接强度提高。tg调至为-5~2℃使得胶膜更加柔韧。在通过共聚单体的组成分三部分。第一部分为软单体,玻璃化温度低,赋予胶黏剂粘接特性。第二部分为硬单体,玻璃化温度高、赋予胶黏剂内聚力。第三部分为官能团单体,通过引入带官能团的单体,赋予胶黏剂反应特性,如亲水性、耐热性、耐水性,特别是交联性丙烯酸、丙烯酰胺功能性及亲水性单体、甲基丙烯酸甲酯硬质单体加入使得乳液成膜体的模量效应得以体现。

48.本发明提供一种半油半水水性部分胶黏剂制备方法. 所述水性部分胶黏剂种子乳液的粒径控制在《100nm、亲油亲水平衡值(hlb值)建立在7~9之间、单体预乳化的水介质要求控制在ph值4.5~5.5.阴离子表面活性剂与非离子表面活性剂的非离子表面活性剂为表面活性剂总量控制在4~6 %之间。其乳化剂采用阴离子型、非离子型体系。当乳化剂剂的离子特性属于阴离子,有较长的eo链段,并具有非离子特性.活性物含量接近33%.特别适用于丙烯酸酯的均聚和共聚,醋酸乙烯酯的均聚和共聚,苯丙乳液的聚合.乳化剂的种类和浓度将直接影响引发速率及链增长速率.选择合适的乳化剂,应首先考虑其亲油亲水平衡值(hlb值),其次考虑单体与乳化剂的亲和力,一般分子结构愈相似,其亲和力就愈好。当混合乳液的hlb值偏低时,乳液聚合时的链增长速率快,粒径大,乳液聚合转化率低,容易凝聚,甚至破乳;而当混合乳化剂的hlb值偏高时,乳液聚合时链增长速率慢,粒径小,乳液聚合转化率也低。通过实验发现,作为o/w型(水包油型)乳状液的乳化剂其hlb值常在8~18之间;作

为w/o型(油包水型)乳状液的乳化剂其hlb值常在3~6之间.在制备乳状液时,除根据欲得乳状液的类型选择乳化剂外,所用油相性质不同对乳化剂的hlb值也有不同要求。当亲油亲水平衡值(hlb值)建立在7~9之间既具有良好的乳化效果,特别是分散乳化剂的侧链连接具有亲水特性氧乙烯链存在,又具有亲脂特性的脂肪链存在的非离子两亲型离子表面活性剂介入具有增溶剂、稳定剂、乳化剂、分散剂等的作用,且对油性胶黏剂复配产生具有较好的亲和性。

49.本发明提供一种半油半水水性部分胶黏剂制备方法.所述功能单体可采用酯基、羧基、羟基、硅烷、环氧类等单体树脂。特别是丙烯酸系单体种类多,含有的酯基、羧基、羟基等官能团具有很强的极性,很容易和其他单体如醋酸乙烯酯、苯乙烯、氯乙烯等进行乳液共聚合,制成具有各种性能的乳液胶黏剂。其具体采用哪一类单体或树脂根据所复合粘接材质特性具体加入。

50.本发明提供一种半油半水水性部分胶黏剂制备方法,所述的水性乳液胶黏剂聚合工艺生产聚合物乳液和乳液聚合物有多种工艺可供选择,如间歇工艺、半连续工艺、补加乳化剂工艺、连续乳化工艺、种子聚合工艺聚合工艺可采用普通聚合法及种子聚合法。采用种子聚合法与普通聚合法相比,可看出乳液稳定性提高,水溶胶透光率增大,并使粘接强度提高。聚合工艺对乳胶颗粒形态有较大的影响,其中最重要的是加料方式。

51.本发明通过丙烯酸丁酯一醋酸乙烯酯一丙烯酸乳液共聚来研究半连续乳液聚合中具体操作工艺对产物黏度及稳定性的影响,在半连续操作过程中:1、乳化剂在种子与滴加物中的配比的增加初始可使乳液黏度迅速增大、稳定性提高,但当该配比增加到一定程度时,乳液黏度的升高已不明显;2、随种子量的增加,乳液黏度逐渐增大,种子量占单体10%~20%时,黏度最大,其后随种子量的增加,黏度下降,反应趋近于间歇聚合。因此本实施例采用种子量占乳化单体的8%;3、水溶性官能团单体丙烯酸(aa)的加入可使体系稳定,聚合物中羧基离解,产生电荷形成斥力,使乳液的机械稳定性显著提高。4、尽可能消除与减少游离单体存在是水性胶黏剂存储控制物理状态变化及与油性胶黏剂复配亲和性不可缺少的一种手段。加入叔丁基过氧化能有效减少水性丙烯酸乳液胶黏剂游离单体的较佳手段之一。

52.本发明提供一种半油半水水性部分胶黏剂制备方法,所述补强剂常用的增黏树脂有松香、松香改性酚醛树脂、萜烯、石油树脂等。采用氢化类增粘树脂。克服半油半水及水性部分胶黏剂的浮油现象。

53.水性胶黏剂与油性胶黏剂复配制得的半油半水复合胶黏剂存储(常温)30天、90天、120天后的胶黏剂存储稳定性如表4所示。以下均以实施例中优选的配方为例。

54.表4存储稳定性一栏表

55.半油半水复合胶黏剂采用常规油性复合机器设备进行水性(以醋酸乙烯-乙烯乳

液为例)与半油半水胶黏剂(以醋酸乙烯-乙烯乳液与实施例自制油性胶黏剂为例)进行复合初粘力(定位性能)比较。

56.下列复合材料,测定方式参照《gb/t532-2008硫化橡胶或热塑性橡胶与织物粘合强度的测定》标准2min粘接强度(23℃)数据如表5。

57.表5 水性与半油半水胶黏剂(以1:1油性与水性胶黏剂复配)进行复合初粘力(定位性能)比较一览表。。

58.复合工艺:采用现复合行业油性复合机(无烘道设施)。按复合工艺要求将定量胶黏剂涂覆在各型号sbr或eva基材上复合布基材料,经过辊筒压合(辊筒温度80℃),定位收卷(一般复合后基材初粘力≥2不易产生位移,油性胶黏剂一般不涉及位移现象)。

59.复合粘接材料,(表面未极化处理)根据《gb/t532-2008硫化橡胶或热塑性橡胶与织物粘合强度的测定》标准,测定5天、10天、20天后的水性与半油半水胶黏剂复合的基材粘接强度(23℃)数据如表6所示。

60.表6 90

º

或180

º

剥离强度n/2.5cm

61.水性(以醋酸乙烯-乙烯乳液为例)与半油半水复合胶黏剂(以醋酸乙烯-乙烯乳液与实施例自制油性胶黏剂为例)进行耐水性比较,结果见表7。

62.表7水性与半油半水复合胶黏剂耐水性比较一览表

63.耐水测试方法:取复合好的材料放置5天,制作成120

×

25

㎝

试条,放置烧杯中。将100度开水倒入。(测试1:是否出现脱落、位移、开裂、鼓泡)让其自然降至室温(一般为30分钟)。取出自然干燥,(测试2:)粘结强度为降:10%可视为合格。

64.本实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。