1.本发明涉及真皮或人造革表面涂饰领域,具体涉及一种水性聚氨酯树脂,该树脂的制备方法,以及该树脂作为接着剂的应用。

背景技术:

2.为了达到保护皮革、改善性能和美观等目的,真皮和人造革制品均需要经过表面涂饰处理。表面涂饰层通常粗分为底浆层、面浆层和光亮层,各层之间有时会因为层间接着性差,导致涂饰效果产生缺陷。这时需要使用接着树脂,即接着剂在皮革表面制备接着层,作为过渡层以改善各层间的附着牢度。

3.然而为了获得优秀的接着性,作为接着剂的传统水性聚氨酯树脂通常被设计为成膜能力差、且成膜软而粘的状态,会产生以下问题:1、工厂使用时,皮革表面涂饰的接着层发粘过于严重,容易沾染灰尘等污染物,影响后续工序使用效果。2、由于发粘过于严重,为避免接着层之间粘连扯坏,半成品皮革无法堆叠储存,大量平铺放置对场地面积要求高,影响生产效率并提高了成本。

4.因此需要提供一种由新的聚氨酯树脂制成的接着层,其应具备热活化效应,即常温下不发黏,仅在加热状态下呈现高度粘性的性能,以使具有该接着层的皮革产品具有抗污染性和抗堆叠能力。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种水性聚氨酯树脂,其具有传统接着剂没有的热活化效应。

7.本发明的第二目的在于提供该水性聚氨酯树脂的制备方法。

8.本发明的第三目的在于提供该水性聚氨酯树脂作为接着剂的应用。

9.为实现上述目的,本发明的技术方案如下:

10.本发明涉及一种水性聚氨酯树脂,包括按重量份数计的以下组分:异氰酸酯8-10份,软段二元醇25-35份,亲水扩链剂、中和剂和后扩链剂3-5份,水100-200份,所述软段二元醇中含有结晶性二元醇和非结晶性二元醇。

11.优选地,所述异氰酸酯选自异佛尔酮二异氰酸酯(ipdi)、4,4-二异氰酸酯二环己基甲烷(h

12

mdi)中的至少一种,优选ipdi。

12.优选地,所述结晶性二元醇选自聚己二酸丁二醇酯二元醇、聚己二酸己二醇酯二元醇、聚己内酯二元醇、聚四氢呋喃二元醇中的至少一种,优选选自聚己二酸己二醇酯二元醇、聚己内酯二元醇中的至少一种。所述结晶性二元醇的分子量为2000-5000,优选3000-4000。

13.优选地,所述非结晶二元醇选自聚环氧丙烷二元醇、聚己二酸甲基丙二醇酯二元醇、聚己二酸新戊二醇酯二元醇、聚己二酸异己二醇酯二元醇中的至少一种,优选聚环氧丙

烷二元醇。所述聚己二酸甲基丙二醇酯二元醇、聚己二酸新戊二醇酯二元醇、聚己二酸异己二醇酯二元醇均属于聚己二酸类的非结晶聚酯二元醇。所述非结晶二元醇的分子量为1000-2000。

14.上述结晶性二元醇具有热活化效应,非结晶性二元醇具有粘性,将两者搭配使用能够在满足接着性的要求下,获得热活化效应。如结晶性二元醇加入量过大,会使接着层的粘性过低,在加热条件下也达不到理想的热粘效果。结晶性二元醇加入量过少,会使接着层的热活化效应过低,与传统聚氨酯树脂接着剂相似,常温下发粘,影响后续工序。

15.优选地,以所述软段二元醇的质量为100%计,所述结晶性二元醇的质量百分含量为50%-80%,所述非结晶性二元醇的质量百分含量为20%-50%。

16.优选地,所述亲水扩链剂选自2,2-二羟甲基丙酸(dmpa)、2,2-二羟甲基丁酸(dmba)中的至少一种,优选dmpa。

17.优选地,所述中和剂选自三乙胺、naoh、三乙醇胺中的至少一种,优选三乙胺。

18.优选地,所述后扩链剂选自水合肼、乙二胺、二乙烯三胺、异佛尔酮二胺、聚醚三胺中的至少一种,优选水合肼。

19.上述亲水扩链剂、中和剂和后扩链剂均作为助剂使用。其中,亲水扩链剂用于提供化合物亲水性,中和成盐后可分散在水中,促进乳液形成;中和剂和亲水扩链剂能进行中和成盐反应,可以在水中电离,使化合物获得亲水性;后扩链剂在乳化分散完成后,进一步发生扩链反应,继续提高化合物的分子量。

20.本发明还涉及所述水性聚氨酯树脂的制备方法,包括以下步骤:

21.(1)预聚:将异氰酸酯和软段二元醇混合反应,然后加入亲水扩链剂继续反应,得到第一混合物;

22.优选地,所述异氰酸酯与所述软段二元醇和亲水扩链剂总和的摩尔比为(1.6-2.0):1,优选(1.8-2.0):1。即软段二元醇和亲水扩链剂的总和与异氰酸酯的摩尔比为1:(1.6-2.0)。

23.优选地,所述软段二元醇与所述亲水扩链剂的质量比为100:(3-5),优选100:(4.0-5.0)。

24.优选地,所述预聚温度为65-100℃,优选75-85℃。预聚时间为1.5-6小时,优选3-4小时。

25.(2)中和:将所述第一混合物降温至中和温度,加入中和剂进行中和反应,得到第二混合物;

26.优选地,所述中和温度为20-55℃,优选40-45℃,所述中和时间为5-30min,优选10-20min。

27.(3)乳化和后扩链:高速搅拌下向所述第二混合物中加入水进行乳化,待反应体系成为乳液后,加入后扩链剂,反应完成后得到产品。

28.优选地,所述后扩链剂与步骤(1)中未进行预聚反应的异氰酸酯的摩尔比为(0.4-0.9):1,优选(0.4-0.6):1。

29.优选地,所述步骤(3)中的用水量可根据产品的固含量进行自由调节,通常这一步的用水量占总水量的70%-85%。

30.优选地,所述产品的固含量为15%-30%。水的加入量可根据产品的最终固含量要

求进行自由调节。固含量指最终的接着剂乳液产品,经高温完全干燥挥发全部水分后,剩余固体份占产品总质量的质量分数。

31.本发明还涉及所述水性聚氨酯树脂作为接着剂的应用。由于工厂喷涂烘道施工条件下的温度约为60-80℃,该树脂在这一温度条件下可以受热软化,呈现软而粘的状态,具备优秀的接着能力,可以满足接着性能需求,与皮革底层涂饰层牢固接着。当皮样从烘道中输出后温度降至50℃以下时,该树脂会产生明显结晶,结晶后的接着层几乎不发粘,从而显著改善了皮面的抗污染性和抗堆叠能力。如果后续需要在接着层之上涂饰其他涂饰层,皮样重新进入烘道,可再次软化获得优秀的接着能力,与新涂饰的表层牢固结合,达到改善层间接着牢度的效果。

32.本发明的有益效果:

33.本发明提供了一种水性聚氨酯树脂,其主要成分为异氰酸酯、软段二元醇和水,所述软段二元醇中含有结晶性二元醇和非结晶性二元醇。由于结晶性二元醇具有较强的结晶能力,而非结晶性二元醇具有热效应,因此该树脂具有热活化效应,具体表现在工厂施工条件下(60-80℃)可以软化且高度发粘、具备优秀的接着能力,而室温条件下发粘很弱。

34.本发明还提供了该树脂作为皮革接着剂的应用。将其用于皮革后,能使产品具备良好的抗污染性和抗堆叠能力,解决了工厂施工应用的痛点问题。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

36.实施例1

37.一种水性聚氨酯树脂,包括按重量份数计的以下组分:异氰酸酯ipdi 9份,聚己二酸己二醇酯二醇(分子量为4000)15份,聚环氧丙烷二元醇(分子量为2000)15份,亲水扩链剂dmpa 1.5份,中和剂三乙胺1.1份,后扩链剂水合肼0.6份,水169份。

38.该水性聚氨酯树脂的制备方法包括以下步骤:

39.(1)预聚:将异氰酸酯和软段二元醇混合,在80℃进行预聚反应1小时,然后加入亲水扩链剂继续反应,反应时间共计4小时,得到第一混合物;

40.其中,软段二元醇使用聚己二酸己二醇酯二醇和聚环氧丙烷二元醇,聚己二酸己二醇酯二醇的质量百分含量为50%,聚环氧丙烷二元醇的质量百分含量为50%。异氰酸酯物质的量为软段二元醇、扩链剂和亲水扩链剂物质的量总和的1.8倍。软段二元醇与亲水扩链剂的质量比为100:5。

41.(2)中和:将第一混合物降温至中和温度40℃,加入中和剂三乙胺反应10min,得到第二混合物;

42.其中,三乙胺中和比例为100%,固含量控制为20%。中和比例是指中和剂与亲水扩链剂摩尔量的比值。实际操作时,中和比例可能在70%-110%内波动。

43.(3)乳化和后扩链:高速搅拌下向第二混合物中加入水进行乳化,水的加入量按固含量20%计算确定,根据实际产量按比例放大或缩小。待反应体系成为乳液后,加入后扩链

剂水合肼,后扩链反应完成后得到产品。后扩链剂加入后的分散搅拌时间为1小时。

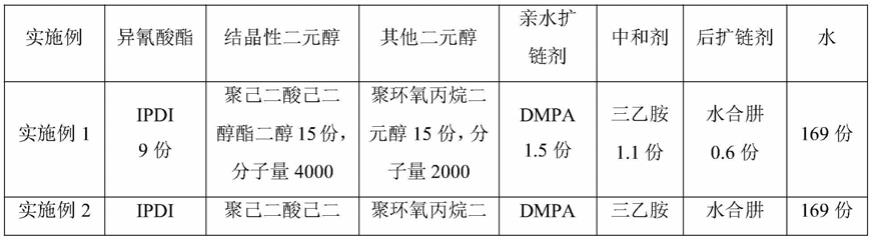

44.改变实施例2~10和对比例1~4中的原料和加入量,制备过程同实施例1,具体设置方式见表1:

45.表1

46.47.[0048][0049]

测试例

[0050]

将上述实施例和对比例制备得到的树脂乳液作为接着剂,进行接着性能测试,具体步骤如下所述:

[0051]

1)选取相同的经过底浆层涂饰处理的牛皮皮胚,使用喷枪喷涂,喷涂密度为每平方尺喷涂3克树脂乳液,该乳液的固含量为20%。然后在60℃下烘干0.5小时,获得待测皮胚;

[0052]

2)使用磨具将皮胚切割为200

×

10mm的长条形,然后将待测长条形皮胚放置于待测试温度条件下10min,使皮胚达到测试温度;

[0053]

3)将不同温度下的长条形皮胚喷涂面对折,继续放置在该温度下10min,期间在皮胚上放置相同的重200克钢板;

[0054]

4)取出各待测长条形皮胚,冷却至室温后,使用拉力机将粘接在一起的喷涂面扯开,记录各自扯开的力大小。部分实施例和对比例的测试结果如表2所示。

[0055]

表2

[0056] 30℃40℃50℃60℃70℃80℃实施例1未粘接未粘接未粘接14n23n23n实施例5未粘接未粘接4n20n22n21n实施例814n16n19n21n20n21n实施例9未粘接未粘接未粘接5n12n12n对比例118.5n19n18n21n22n22n对比例2未粘接未粘接未粘接3n9n9n对比例3未粘接3n10n20n22n22n对比例4未粘接未粘接未粘接未粘接4n4n

[0057]

表2测试结果表明:在具备接近的接着能力的前提下,实施例和对比例的性能差异主要在于,实施例的接着剂在60-80℃区间具备热活化效应,而对比例不具备。表现在50℃以下接着膜的发粘程度相差较大,并导致抗污染能力和抗堆叠能力的差异。

[0058]

具体地,实施例1和5为效果较好的实验方案,具备明显的热活化效应,50℃以下有优秀的抗污染能力,且施工条件下(60-80℃)达到现有方案的接着力水平。由于使用的软段二元醇结晶能力存在差异,实施例1的热活化温度较实施例5相对略高一点,60℃时接着力弱于实施例5。

[0059]

实施例8的软段组分中,结晶性软段二元醇的加入比例较低,最终热活化效应不明显,在50℃以下仍然较粘,抗污染能力改善不明显。实施例9结晶性软段二元醇的加入比例过高,降低了热活化后产品的接着能力。

[0060]

对比例1为现有水性聚氨酯接着剂的方案,不使用结晶性二元醇,得到的树脂乳液

不具备热活化效应,表现为50℃以下发粘重,抗污染能力差。对比例2全部使用结晶性软段二元醇,和实施例9一样存在热活化后接着能力差的问题。对比例3使用聚己二酸丁二醇酯二醇替代结晶性软段二元醇,其结晶能力相对较弱,因此热活化效应相对较弱,对抗污染能力改善效果相对较弱。对比例4使用蓖麻油基多元醇替代非结晶性软段二元醇,由于该多元醇表面活性很低,油性重,接着能力有明显的降低。

[0061]

实施例2~4、6~7和10接着剂的测试结果与实施例1和5类似,在此不再赘述。

[0062]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。