1.本技术涉及材料合成领域,具体涉及一种金属-有机骨架材料及其制备方法。

背景技术:

2.金属-有机骨架(metal-organic frameworks,mofs)材料是一类具有有序网络结构的多孔晶体材料,其通常由至少一种金属离子及至少一种至少二齿的有机配体通过配位键形式结合而成。金属-有机骨架材料因其网络结构从而具有高比表面积、大孔容等特点,这种特点赋予该材料在诸如吸附、分离、催化、传感等领域中很高的潜在应用价值。目前金属-有机骨架材料在学术研究中已经受到广泛关注,但是在工业界几乎没有实际应用。其原因主要是金属-有机骨架材料的合成过程大部分需要使用到有机溶剂,导致成本高,污染大,后续清洗活化工艺复杂等,而且金属-有机骨架材料的产率低,因此无法满足实际的工业化量产需要。

技术实现要素:

3.以下是对本文详细描述的主题的概述。本概述并非是为了限制本技术的保护范围。

4.本技术的主要目的是提供一种金属-有机骨架材料及其制备方法,可以解决目前的金属-有机骨架材料的制备方法无法满足实际的工业化量产需要的问题。

5.为实现上述目的,本技术实施例提供了一种金属-有机骨架材料的制备方法,包括:

6.s1:将至少二齿的有机配体、碱性化合物与水混合,得到混合物;

7.s2:将金属盐、步骤s1得到的所述混合物和一齿有机配体混合,进行水热合成反应,形成金属-有机骨架材料;

8.这里,所述金属-有机骨架材料包含与至少一种金属离子配位的至少二齿的有机配体。

9.优选地,所述金属-有机骨架材料的制备方法还包括:在步骤s2之后,

10.s3:将所述金属-有机骨架材料从步骤s2得到的含有金属-有机骨架材料的反应液中分离出来,并干燥,得到金属-有机骨架材料产品。

11.优选地,所述至少二齿的有机配体含有能够与所述碱性化合物反应或在所述碱性化合物存在的条件下水解形成水溶性盐或羧酸的官能团。

12.优选地,所述至少二齿的有机配体选自二羧酸、三羧酸、四羧酸及其衍生物中的任意一种或多种。

13.优选地,所述至少二齿的有机配体选自辛二酸、葵烷二甲酸、1,14-十四烷二甲酸、1,8-十七烷二甲酸、1,9-十七烷二甲酸、十七烷二甲酸、1,3-丁二烯-1,4-二甲酸、3,5-环己二稀-1,2-二甲酸、4-环己烯-1,2-二甲酸、环己烯-2,3-二甲酸、1,1-环丁烷二甲酸、1,4-环己烷二甲酸、1,2-苯二甲酸、1,3-苯二甲酸、1,4-苯二甲酸、2,3-吡啶二甲酸、2,6-吡啶二甲

酸、4,5-咪唑二甲酸、2,4-咪唑二甲酸、2-甲基咪唑-4,5-二甲酸、2-异丙基-咪唑-4,5-二甲酸、5-乙基-2,3-吡啶二甲酸、3,4-吡唑二甲酸、2,5-吡嗪二甲酸、2,3-吡嗪二甲酸、3,6-二甲基-2,5-吡嗪二甲酸、4,4

’‑

联苯二甲酸、2-2

’‑

联苯二甲酸、4,4

’‑

三联苯二甲酸、1,1’:3’,1-三联苯-4,4

”‑

二甲酸、2,2

’‑

联吡啶-4,4

’‑

二甲酸、2,2

’‑

联吡啶-5,5

’‑

二甲酸、3,9-苝二甲酸、1,4-萘二甲酸、2,3-萘二甲酸、2,6-萘二甲酸、1,8-萘二甲酸、蒽-2,6-二甲酸、1,3-金刚烷二甲酸、1,3,5-苯三甲酸、1,2,4-苯三甲酸、1,2,4-丁烷三甲酸、1,2,3-丙烷三甲酸、3,4,9,10

‑‑

苝四甲酸、1,2,4,5-均苯四甲酸、3,3’,4,4

’‑

联苯四甲酸、4,4

’‑

联苯醚四甲酸、3,3’,4,4

’‑

四甲酸二苯甲酮、1,4,5,8-萘四甲酸、1,2,3,4-丁烷四甲酸、2,4,6,8-癸烷四甲酸、1,2,11,12-十二烷四甲酸、1,2,5,6-己烷四甲酸、1,2,7,8-辛烷四甲酸、4,4’,4”,4

’”‑

(4-羧基苯基)甲烷、1,3,5,7-金刚烷四甲酸、4,4’,4”,4

’”‑

(环己烷-1,2-双(三氮烷))四亚甲基)四苯甲酸、4,4’,4”,4

’”‑

(卟啉-5,10,15,20-四基)四苯甲酸中的任意一种或多种。

14.优选地,所述碱性化合物选自碱金属的氢氧化物、碱土金属的氢氧化物、过渡金属的氢氧化物、碱金属的碳酸盐、碱金属的碳酸氢盐、碳酸铵、碳酸氢铵、氢氧化铵、有机碱中的任意一种或多种。

15.优选地,所述碱金属的氢氧化物选自lioh、naoh、koh中的任意一种或多种。

16.优选地,所述碱土金属的氢氧化物选自ba(oh)2、sr(oh)2中的任意一种或多种。

17.优选地,所述过渡金属的氢氧化物选自al(oh)3、cu(oh)2、be(oh)2中的任意一种或多种。

18.优选地,所述碱金属碳酸的氢盐选自nahco3、khco3中的任意一种或多种。

19.优选地,所述碱金属的碳酸盐选自na2co3、k2co3中的任意一种或多种。

20.优选地,所述有机碱选自伯胺、仲胺、叔胺、有机铵氢氧化物中的任意一种或多种。

21.优选地,所述伯胺选自脂肪烃伯胺(更优选地,选自甲胺、乙胺、丙胺、丁胺中的任意一种或多种)、芳烃伯胺(更优选地,为苯胺)中的任意一种或多种。

22.优选地,所述仲胺选自二脂肪烃仲胺、二芳烃仲胺、脂肪烃(芳烃)仲胺中的任意一种或多种。

23.优选地,所述叔胺选自三脂肪烃叔胺、二脂肪烃(芳烃)叔胺、一脂肪烃(二芳烃)叔胺、三芳烃叔胺中的任意一种或多种。

24.优选地,所述有机铵的氢氧化物选自四(未取代的脂肪烃)铵的氢氧化物、包含至少一个芳烃取代的脂肪烃的季铵的氢氧化物中的任意一种或多种。

25.更优选地,所述有机铵的氢氧化物为四甲基氢氧化铵。

26.更优选地,所述碱性化合物选自甲胺、二甲胺、三甲胺、四甲基氢氧化铵中的任意一种或多种。

27.优选地,在步骤s1中,所述碱性化合物相当于含有的oh-与所述至少二齿的有机配体相当于含有的h

+

的摩尔数之比为(0.1至100):1。

28.优选地,在步骤s1中,将至少二齿的有机配体、碱性化合物与水混合的温度为0℃至85℃。

29.优选地,在步骤s1中,将至少二齿的有机配体、碱性化合物与水混合的压力为0.1bar至2bar。

30.优选地,所述一齿有机配体选自一羧酸中的任意一种或多种。

31.更优选地,所述一羧酸选自一齿饱和脂肪酸配体、一齿不饱和脂肪酸配体、一齿芳香酸配体、一齿杂环酸配体中的任意一种或多种。

32.优选地,所述一齿饱和脂肪酸配体选自甲酸、乙酸、丙酸、正丁酸、异丁酸、3-甲基丁酸、正戊酸、4-甲基戊酸、正己酸、环戊基甲酸、环己基甲酸中的任意一种或多种。

33.优选地,所述一齿不饱和脂肪酸配体选自丙烯酸、丁-2-烯酸、丁-3-烯酸、2-甲基-4-戊烯酸中的任意一种或多种。

34.优选地,所述一齿芳香酸选自苯甲酸、苯乙酸、3-苯丙酸、3-苯基丁酸、邻羟基苯甲酸、3-羟基苯甲酸、4-氨基苯甲酸、3-氨基苯甲酸、2-氨基苯甲酸、4-氨甲基苯甲酸、3-氨甲基苯甲酸、2-氨甲基苯甲酸中的任意一种或多种。

35.优选地,所述一齿杂环酸配体选自1h-咪唑-4-甲酸、1h-咪唑-2-甲酸、4-甲基-1h-咪唑-5-羧酸、2-氨基咪唑-4-甲酸、2-吡啶甲酸、3-吡啶甲酸、4-吡啶甲酸、6-氨基-2-吡啶甲酸、4-氨基-2-吡啶甲酸、3-氨基-2-吡啶甲酸、5-羟基-2-吡啶甲酸、4-羟基-2-吡啶甲酸、3-羟基-2-吡啶甲酸、1h-吡咯-2-甲酸、1h-吡咯-3-甲酸、1h-吡咯-4-甲酸、噻吩-3-甲酸、噻吩-2-甲酸、5-甲基-2-噻吩甲酸、4-甲基-2-噻吩甲酸、3-甲基-2-噻吩甲酸、2-甲基-3-噻吩甲酸中的任意一种或多种。

36.优选地,所述一齿有机配体与所述至少二齿的有机配体的投料量的摩尔数之比为(0.1至100):1。

37.优选地,在步骤s2中,所述水热合成反应的反应温度为0℃至220℃。

38.优选地,在步骤s2中,所述水热合成反应的反应时间为2h至96h。

39.优选地,在步骤s2中,所述水热合成反应的反应压力为0.1bar至25bar。

40.优选地,在步骤s3中,通过过滤的方式将所述金属-有机骨架材料从步骤s2得到的含有金属-有机骨架材料的反应液中分离出来。

41.优选地,所述干燥的条件包括:干燥温度为80℃至160℃,干燥压力为0.001atm至1atm,干燥时间为2小时至16小时。

42.本技术实施例还提供了一种金属-有机骨架材料,所述金属-有机骨架材料通过如上所述的制备方法得到。

43.本技术实施例提供的制备金属-有机骨架材料的方法对现有的通过水热合成法制备金属-有机骨架材料的工艺进行了改进,可以获得下述有益效果:

44.1、使得部分因至少二齿的有机配体微溶或难溶于水而必须在有机溶剂中合成的金属-有机骨架材料得以在纯水中合成,避免了有机溶剂的使用,不但降低了金属-有机骨架材料的合成难度及成本,而且避免了有机溶剂对人体健康或外部环境的损害,以及避免了后续处理有机溶剂的复杂流程;

45.2、避免了至少二齿的有机配体微溶或难溶于水对金属-有机骨架材料的制备工艺的影响,提高了使用同种至少二齿的有机配体制备金属-有机骨架材料的产率,使得金属-有机骨架材料的产率可以达到70%至90%;

46.3、可以避免水热合成反应结束后未反应的微溶或难溶的至少二齿的有机配体析出重结晶,制得的金属-有机骨架材料中不含至少二齿的有机配体重结晶杂质,不但提高了金属-有机骨架材料的纯度,而且可以避免因金属-有机骨架材料的孔道被有机配体的重结

晶堵塞而造成金属-有机骨架材料性能低下的问题;

47.4、提高了金属-有机骨架材料的结晶度和晶体质量,无需后续繁杂的清洗工艺,不但可以避免金属-有机骨架材料的性能受清洗工艺的影响,而且可以降低金属-有机骨架材料的量产成本。

48.总之,本技术实施例提供的制备金属-有机骨架材料的方法解决了目前的金属-有机骨架材料的制备方法无法满足实际的工业化量产需要的问题,可以用于工业化量金属-有机骨架材料。

49.在阅读并理解了附图和详细描述后,可以明白其他方面。

附图说明

50.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

51.图1为本技术实施例1与对比例1的反应液在水热合成反应结束时的外观图;

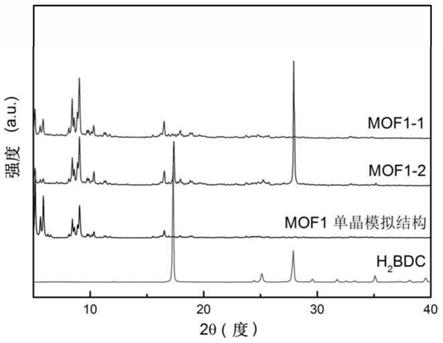

52.图2为本技术实施例1和对比例1制得的金属-有机骨架材料、对应的单晶模拟结构及至少二齿的有机配体的粉末x-射线衍射图谱;

53.图3为本技术实施例2和对比例2制得的金属-有机骨架材料、对应的单晶模拟结构及至少二齿的有机配体的粉末x-射线衍射图谱;

54.图4为本技术实施例3和对比例3制得的金属-有机骨架材料、对应的单晶模拟结构及至少二齿的有机配体的粉末x-射线衍射图谱;

55.图5为本技术实施例4和对比例4制得的金属-有机骨架材料、对应的单晶模拟结构及至少二齿的有机配体的粉末x-射线衍射图谱;

56.图6为本技术实施例1和对比例1制得的金属-有机骨架材料的水蒸汽吸附曲线;

57.图7为本技术实施例2和对比例2制得的金属-有机骨架材料的水蒸汽吸附曲线;

58.图8为本技术实施例3和对比例3制得的金属-有机骨架材料的水蒸汽吸附曲线;

59.图9为本技术实施例4和对比例4制得的金属-有机骨架材料的水蒸汽吸附曲线。

60.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

61.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

62.目前在学术界已存在多种制备金属-有机骨架(mofs)材料的方法。其中最普遍的方法是水热合成法或溶剂热合成法。水热合成法或溶剂热合成法是将至少一种金属盐与至少一种至少二齿的有机配体混合并加入于合适的溶剂中,溶剂通常为水、甲醇、乙醇、丙醇、丁醇、戊醇、己醇、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n,n-二乙基甲酰胺(def)、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、乙腈、甲苯、氯苯、甲基乙基酮(mek)、四

氢呋喃(thf)、乙酸乙酯或它们按一定比例混合构成的混合溶剂;之后将包含金属盐、至少二齿的有机配体及溶剂的混合物在一定温度(通常高于室温)及一定压力(通常高于一个大气压)下进行金属离子与有机配体之间的配位反应,从而获得金属-有机骨架(mofs)材料。

63.由于有机配体的水溶性较差,故目前绝大多数金属-有机骨架材料采用溶剂热合成法进行合成,也就是说合成所使用的溶剂通常含有有机溶剂或全部由有机溶剂构成。然而,常用的有机溶剂如n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n,n-二乙基甲酰胺(def)、二甲基亚碸(dmso)、n-甲基吡咯烷酮(nmp)等存在一定毒性,容易损害人体健康或污染外部环境,因此对工业量产时的废液处理技术及设备有更严格的要求。完全使用水作为单一溶剂对于降低生产废液处理复杂度及降低生产总体成本(水的成本远低于有机溶剂的成本),满足工业化量产需要具有重大意义。

64.但是,仅使用水作为溶剂的水热合成法在生产金属-有机骨架材料中存在一些缺陷,限制了这种方法在工业量产金属-有机骨架材料中得到普及,这些缺陷包括:

65.1、常见用于金属-有机骨架材料合成的至少二齿有机配体微溶于水或难溶于水,至少二齿有机配体的低溶解性导致参与反应的配体量少,使得金属-有机骨架材料产率较低;

66.2、反应结束后未与金属离子发生配位的有机配体会重结晶析出而堵塞金属-有机骨架材料产物的孔道,降低金属-有机骨架材料的比表面积,导致金属-有机骨架材料的使用性能降低;

67.3、目前部分使用水热合成法制备金属-有机骨架材料时的反应条件通常涉及高温高压,虽然高温高压条件能一定程度上提高微溶或难溶型有机配体在水中的溶解度,但通常会导致短时间内溶解于水且参与与金属离子配位的有机配体量过多,致使金属-有机骨架晶体生长过快,晶体结构有序度下降,导致晶体质量较差,最终使金属-有机骨架材料性能低下。

68.为了至少解决上述技术问题其中之一,本技术实施例提供一种制备金属-有机骨架(mofs)材料的方法,包括:

69.s1:将至少二齿的有机配体、碱性化合物与水混合,得到混合物;

70.s2:将金属盐、步骤s1得到的所述混合物和一齿有机配体混合,进行水热合成反应,形成金属-有机骨架材料;

71.这里,所述金属-有机骨架材料包含与至少一种金属离子配位的至少二齿的有机配体。

72.在本技术的描述中,术语“至少二齿的有机配体(也叫“连接体”)”涉及包含至少一种官能团的有机化合物,这里,所述官能团可与给定金属离子形成至少两个配位键和/或与至少两个金属原子中的每一个形成配位键。

73.在本技术中,至少二齿的有机配体通过与至少一种金属离子进行配位而形成金属-有机骨架材料。

74.在本技术的描述中,术语“一齿有机配体(也叫“单齿有机配体”)”涉及包含至少一种官能团的有机化合物,这里,所述官能团可与给定金属离子形成一个配位键。

75.在本技术的实施例中,所述至少二齿有机配体中可与给定金属离子形成配位键的官能团,可以选自下述官能团中的任意一种或多种:-cooh、-no2、-si(oh)3、-po3h、-ch

(rsh)2、-c(rsh)3、-ch(roh)2、-c(roh)3、-ch(rcn)2、-c(rcn)3,其中,r可以为具有1至5个碳原子的亚烷基。

76.在本技术的实施例中,所述一齿的有机配体中可与给定金属离子形成配位键的官能团,可以选自下述官能团中的任意一种或多种:-cooh、-no2、-si(oh)3、-po3h、-ch(rsh)2、-c(rsh)3、-ch(roh)2、-c(roh)3、-ch(rcn)2、-c(rcn)3,其中,r可以为具有1至5个碳原子的亚烷基。

77.在本技术的描述中,术语“碱性化合物”定义为能够提高所述至少二齿的有机配体在水中的溶解性的碱性化合物。

78.本技术实施例提供的制备金属-有机骨架(mofs)材料的方法对现有的通过水热合成法制备金属-有机骨架材料的工艺进行了改进,可以获得下述有益效果:

79.1、使得部分因至少二齿的有机配体微溶或难溶于水而必须在有机溶剂中合成的金属-有机骨架材料得以在纯水中合成,避免了有机溶剂的使用,不但降低了金属-有机骨架材料的合成难度及成本,而且避免了有机溶剂对人体健康或外部环境的损害,以及避免了后续处理有机溶剂的复杂流程;

80.2、避免了至少二齿的有机配体微溶或难溶于水对金属-有机骨架材料制备工艺的影响,提高了使用同种至少二齿的有机配体制备金属-有机骨架材料时的产率,例如,使得金属-有机骨架材料产率可以达到70%至90%;

81.3、可以避免水热合成反应结束后未反应的微溶或难溶至少二齿的有机配体析出重结晶,制得的金属-有机骨架材料中不含至少二齿的有机配体重结晶杂质,不但使提高了金属-有机骨架材料产物的纯度,而且可以使金属-有机骨架材料避免因其孔道被至少二齿有机配体的重结晶杂质堵塞而造成金属-有机骨架材料产物性能低下的问题;

82.4、提高了金属-有机骨架材料产物的结晶度和晶体质量,无需后续繁杂的清洗工艺,不但可以避免金属-有机骨架材料产物的性能受清洗工艺的影响,而且可以降低金属-有机骨架材料大规模量产的成本。

83.总之,本技术实施例提供的制备金属-有机骨架(mofs)材料的方法解决了目前的制备金属-有机骨架材料的方法无法满足实际的工业化量产需要的问题,可以用于工业化量产金属-有机骨架材料。

84.在本技术的实施例中,步骤s2形成了金属-有机骨架材料,但形成的金属-有机骨架材料存在于反应液中,所述制备方法在步骤s2之后,还可以包括如下步骤:

85.s3:分离金属-有机骨架材料;

86.具体包括:从步骤s2得到的反应液中将金属-有机骨架材料分离出来,对其进行干燥,得到干燥的金属-有机骨架材料。

87.在本技术的实施例中,所述制备金属-有机骨架(mofs)材料的方法可以包括:

88.s1:将至少二齿的有机配体、碱性的化合物和水混合,得到混合物;

89.s2:将金属盐、步骤s1得到的所述混合物和一齿有机配体混合,进行水热合成反应,形成金属-有机骨架材料,该金属-有机骨架材料存在与反应液中;

90.s3:从步骤s2得到的反应液中将金属-有机骨架材料分离出来,对其进行干燥,得到干燥的金属-有机骨架材料;

91.这里,所述金属-有机骨架材料包含与至少一种金属离子配位的至少二齿的有机

配体。

92.在本技术的实施例中,所述至少二齿的有机配体中可以含有能够与所述碱性化合物反应或在所述碱性化合物存在的条件下水解形成水溶性盐或羧酸的官能团;例如,所述至少二齿的有机配体中可以含有羧基、酯基等官能团,所述羧基、酯基使得所述至少二齿有机配体能够与所述碱性化合物进行反应从而形成水溶性的盐;又例如,所述至少二齿的有机配体中可以含有能够在所述碱性化合物存在的条件下水解形成水溶性盐或羧酸的酰胺基、酰卤基等官能团。

93.当至少二齿有机配体中含有能够与碱性化合物进行反应或在碱性化合物存在的条件下水解形成水溶性的盐的官能团时,该至少二齿有机配体可以与所述碱性化合物反应形成水溶性的有机配体盐,从而提高所述至少二齿有机配体在水中的溶解性,使参与与金属离子配位的有机配体的量增加;当至少二齿有机配体中含有能够在碱性化合物存在的条件下水解形成羧酸的官能团时,该至少二齿有机配体首先在碱性化合物存在的条件下水解形成羧酸,然后羧酸再与碱性化合物反应形成水溶性的有机配体盐,从而提高所述至少二齿有机配体在水中的溶解性。

94.优选地,所述至少二齿有机配体中含有的能够与所述碱性的化合物反应形成水溶性的盐的官能团为羧基或酯基。

95.优选地,至少二齿有机配体中可与给定金属离子形成配位键的官能团为羧基或酯基。

96.在本技术的实施例中,所述至少二齿的有机配体可以选自二羧酸,三羧酸,四羧酸及其衍生物中的任意一种或多种。这里,“衍生物”定义为能够与碱性化合物反应或在碱性化合物存在的条件下水解形成羧酸或羧酸盐的羧酸的衍生物,例如,羧酸衍生形成的酯、酰胺、酰卤等。

97.在本技术的实施例中,所述二羧酸可以选自辛二酸,葵烷二甲酸,1,14-十四烷二甲酸,1,8-十七烷二甲酸,1,9-十七烷二甲酸,十七烷二甲酸,1,3-丁二烯-1,4-二甲酸(富马酸),3,5-环己二稀-1,2-二甲酸,4-环己烯-1,2-二甲酸,环己烯-2,3-二甲酸,1,1-环丁烷二甲酸,1,4-环己烷二甲酸,1,2-苯二甲酸,1,3-苯二甲酸,1,4-苯二甲酸(对苯二甲酸),2,3-吡啶二甲酸,2,6-吡啶二甲酸,4,5-咪唑二甲酸,2,4-咪唑二甲酸,2-甲基咪唑-4,5-二甲酸,2-异丙基-咪唑-4,5-二甲酸,5-乙基-2,3-吡啶二甲酸,3,4-吡唑二甲酸,2,5-吡嗪二甲酸,2,3-吡嗪二甲酸,3,6-二甲基-2,5-吡嗪二甲酸,4,4

’‑

联苯二甲酸,2-2

’‑

联苯二甲酸,4,4

’‑

三联苯二甲酸,1,1’:3’,1-三联苯-4,4

”‑

二甲酸,2,2

’‑

联吡啶-4,4

’‑

二甲酸,2,2

’‑

联吡啶-5,5

’‑

二甲酸,3,9-苝二甲酸,1,4-萘二甲酸,2,3-萘二甲酸,2,6-萘二甲酸,1,8-萘二甲酸,蒽-2,6-二甲酸和1,3-金刚烷二甲酸中的任意的一种或多种。

98.在本技术的实施例中,所述三羧酸可以选自1,3,5-苯三甲酸,1,2,4-苯三甲酸,1,2,4-丁烷三甲酸和1,2,3-丙烷三甲酸中的任意的一种或多种。

99.在本技术的实施例中,所述四羧酸可以选自3,4,9,10

‑‑

苝四甲酸,1,2,4,5-均苯四甲酸,3,3’,4,4

’‑

联苯四甲酸,4,4

’‑

联苯醚四甲酸,3,3’,4,4

’‑

四甲酸二苯甲酮,1,4,5,8-萘四甲酸,1,2,3,4-丁烷四甲酸,2,4,6,8-癸烷四甲酸,1,2,11,12-十二烷四甲酸,1,2,5,6-己烷四甲酸,1,2,7,8-辛烷四甲酸,4,4’,4”,4

’”‑

(4-羧基苯基)甲烷,1,3,5,7-金刚烷四甲酸,4,4’,4”,4

’”‑

(环己烷-1,2-双(三氮烷))四亚甲基)四苯甲酸和4,4’,4”,4

’”‑

(卟

啉-5,10,15,20-四基)四苯甲酸中的任意的一种或多种。

100.在本技术的实施例中,所述碱性化合物可以选自碱土金属的氢氧化物,碱金属的氢氧化物,过渡金属的氢氧化物,碱金属的碳酸盐,碱金属的碳酸氢盐,碳酸氢铵,碳酸铵,氢氧化铵(又叫一水合氨)和有机碱中的任意的一种或多种。

101.在本技术的实施例中,所述碱金属的氢氧化物可以选自lioh,naoh和koh中的任意的一种或多种。

102.在本技术的实施例中,所述碱土金属的氢氧化物可以选自ba(oh)2和sr(oh)2中的任意的一种或两种。

103.在本技术的实施例中,所述过渡金属的氢氧化物可以选自al(oh)3、cu(oh)2和be(oh)2中的任意的一种或多种。

104.在本技术的实施例中,所述碱金属的碳酸氢盐可以选自nahco3和khco3中的任意的一种或两种。

105.在本技术的实施例中,所述碱金属的碳酸盐可以选自na2co3和k2co3中的任意的一种或两种。

106.在本技术的实施例中,所述有机碱可以选自伯胺,仲胺,叔胺和有机铵的氢氧化物中的任意的一种或多种。

107.在本技术的实施例中,所述伯胺可以选自脂肪烃伯胺和芳烃伯胺中的任意的一种或多种。

108.在本技术的示例性实施例中,所述脂肪烃伯胺优选选自乙胺、甲胺、丙胺和丁胺中的任意的一种或多种。

109.在本技术的示例性实施例中,所述芳烃伯胺优选为苯胺。

110.在本技术的实施例中,所述仲胺可以选自二芳烃仲胺,二脂肪烃仲胺和脂肪烃(芳烃)仲胺中的任意的一种或多种。

111.在本技术的实施例中,所述叔胺可以选自三芳烃叔胺,一脂肪烃(二芳烃)叔胺,二脂肪烃(芳烃)叔胺和三脂肪烃叔胺中的任意的一种或多种。

112.在本技术的实施例中,所述有机铵的氢氧化物可以选自四(未取代的脂肪烃)铵的氢氧化物和包含至少一个芳烃取代的脂肪烃的季铵的氢氧化物中的任意一种或多种。

113.在本技术的实施例中,所述有机铵的氢氧化物可以为四甲基氢氧化铵。

114.在本技术的实施例中,所述碱性的化合物优选选自三甲胺,二甲胺,甲胺和四甲基氢氧化铵中的任意的一种或多种。

115.在本技术的实施例中,在步骤s1中,所述碱性的化合物中相当于含有的oh-与所述至少二齿有机配体相当于中含有的h

+

的摩尔比可以为(0.1至100):1,例如,可以为0.1:1,0.5:1,1:1,10:1,20:1,30:1,40:1,50:1,60:1,70:1,80:1,90:1,100:1。

116.在本技术的描述中,术语“碱性化合物相当于含有的oh

‑”是指碱性化合物理论上可以电离或水解出的oh-;术语“至少二齿的有机配体相当于含有的h

+”是指至少二齿的有机配体理论上可以电离出的h

+

。

117.例如,当所述碱性化合物为(nh4)2co3、氢氧化铵、二甲胺、三甲胺或四甲基氢氧化铵时,1mol所述碱性化合物相当于含有的oh-为1mol;

118.例如,当所述至少二齿的有机配体为二羧酸或二羧酸的衍生物时,1mol所述至少

二齿的有机配体相当于含有的h

+

为2mol。

119.在本技术的实施例中,在步骤s1中,使碱性化合物、至少二齿有机配体和水混合时的温度可以在0℃至85℃范围内,例如,混合时的温度可以为0℃,10℃,20℃,30℃,40℃,50℃,60℃,70℃或85℃。这里,“使碱性化合物、至少二齿有机配体和水混合时的温度”包括向体系中添加碱性化合物、至少二齿有机配体和水并使三者混合在一起时的环境的温度,还可以包括将三者混合后使三者形成的混合物维持在0℃至85℃的范围内。

120.在本技术的实施例中,在步骤s1中,使碱性化合物、至少二齿有机配体和水混合时的压力可以为0.1bar至2bar,例如,混合时的压力可以为0.1bar,0.2bar,0.4bar,0.6bar,0.8bar,1.0bar,1.2bar,1.4bar,1.6bar,1.8bar,2.0bar。这里,“使碱性化合物、至少二齿有机配体和水混合时的压力”包括向体系中添加碱性化合物、至少二齿有机配体和水并使三者混合在一起时的环境的压力,还可以包括将三者混合后使三者形成的混合物置于压力在0.1bar至2bar范围内的环境中。

121.在本技术的实施例中,在步骤s1中,可以在搅拌条件下将碱性化合物与至少二齿的有机配体加入水中使三者混合,搅拌速度可以为50rpm至1000rpm。

122.在本技术的实施例中,在步骤s2中,所述一齿有机配体可以选自一齿饱和脂肪酸配体,一齿不饱和脂肪酸配体、一齿芳香酸配体和一齿杂环酸配体中的任意一种或多种。

123.在本技术的实施例中,所述一齿饱和脂肪酸配体可以选自甲酸,乙酸,丙酸,正丁酸,异丁酸,3-甲基丁酸,正戊酸,4-甲基戊酸,正己酸,环戊基甲酸和环己基甲酸中的任意一种或多种。

124.在本技术的实施例中,所述一齿不饱和脂肪酸配体可以选自丙烯酸,丁-2-烯酸、丁-3-烯酸、和2-甲基-4-戊烯酸中的任意一种或多种。

125.在本技术的实施例中,所述一齿芳香酸配体可以选自苯甲酸,苯乙酸,3-苯丙酸,3-苯基丁酸,邻羟基苯甲酸,3-羟基苯甲酸,4-氨基苯甲酸,3-氨基苯甲酸,2-氨基苯甲酸,4-氨甲基苯甲酸,3-氨甲基苯甲酸和2-氨甲基苯甲酸中的任意一种或多种。

126.在本技术的实施例中,所述一齿杂环酸配体可以选自1h-咪唑-4-甲酸,1h-咪唑-2-甲酸,4-甲基-1h-咪唑-5-羧酸,2-氨基咪唑-4-甲酸,2-吡啶甲酸,3-吡啶甲酸,4-吡啶甲酸,6-氨基-2-吡啶甲酸,4-氨基-2-吡啶甲酸,3-氨基-2-吡啶甲酸,5-羟基-2-吡啶甲酸,4-羟基-2-吡啶甲酸,3-羟基-2-吡啶甲酸,1h-吡咯-2-甲酸,1h-吡咯-3-甲酸,1h-吡咯-4-甲酸,噻吩-3-甲酸,噻吩-2-甲酸,5-甲基-2-噻吩甲酸,4-甲基-2-噻吩甲酸,3-甲基-2-噻吩甲酸和2-甲基-3-噻吩甲酸中的任意一种或多种。

127.在本技术的示例性实施例中,所述至少二齿的有机配体可以为对苯二甲酸,所述碱性化合物可以为氢氧化铵(nh3·

h2o),所述一齿有机配体可以为甲酸。

128.在本技术的示例性实施例中,所述至少二齿的有机配体可以为富马酸,所述碱性化合物可以为四甲基氢氧化铵(tmaoh),所述一齿有机配体可以为甲酸。

129.在本技术的示例性实施例中,所述至少二齿的有机配体可以为富马酸,所述碱性化合物可以为氢氧化钾(koh),所述一齿有机配体可以为苯甲酸。

130.在本技术的实施例中,在步骤s2中,所述金属盐中的金属可以选自ia族,iia族,iiia族,iva族至viiia族,ib族至vib族金属中的任意一种或多种;例如,所述金属盐中的金属可以选自锂(li),钠(na),镁(mg),钙(ca),锶(sr),钡(ba),钪(sc),钇(y),钛(ti),锆

(zr),铪是(hf),钒(v),铌(nb),钽(ta),铬(cr),钼(mo),钨(w),锰(mn),铼(re),铁(fe),锇(os),钴(co),铑(rh),铱(ir),镍(ni),钯(pd),铂(pt),铜(cu),银(ag),金(au),锌(zn),镉(cd),汞(hg),铝(al),镓(ga),铟(in),铊(tl),锗(ge),锡(sn),铅(pb),锑(sb),铋(bi),镧(la),铈(ce),镨(pr),钕(nd),钷(pm),钐(sm),铕(eu),钆(gd),铽(tb),镝(dy),钬(ho),铒(er),铥(tm)和镱(yb)中的任意一种或多种,这些金属的离子可以选自li

+

,na

+

,mg

2+

,ca

2+

,sr

2+

,ba

2+

,sc

3+

,y

3+

,ti

4+

,zr

4+

,hf

4+

,v

4+

,v

3+

,v

2+

,nb

3+

,ta3+,cr

3+

,mo

3+

,w

3+

,mn

3+

,mn

2+

,re

3+

,re

2+

,fe

3+

,fe

2+

,ru

3+

,ru

2+

,os

3+

,os

2+

,co

3+

,co

2+

,rh

2+

,rh

+

,ir

2+

,ir

+

,ni

2+

,ni

+

,pd

2+

,pd

+

,pt

2+

,pt

+

,cu

2+

,cu

+

,ag

+

,au

+

,zn

2+

,cd

2+

,hg

2+

,al

3+

,ga3+,in

3+

,tl

3+

,si

4+

,si

2+

,ge

4+

,ge

2+

,sn

4+

,sn

2+

,pb

4+

,pb

2+

,as

5+

,as

3+

,as

+

,sb

5+

,sb

3+

,sb

+

,bi

5+

,bi

3+

,bi

+

,la

3+

,ce3+,pr

3+

,nd

3+

,pm

3+

,sm

3+

,en

3+

,gd

3+

,tb

3+

,dy

3+

,ho

3+

,er

3+

,tm

3+

和yb

3+

中的任意一种或多种;

131.优选地,所述金属盐中的金属可以选自mg,al,li,ca,zr,ti,v,cr,mo,fe,co,cu,ni,zn和la中的任意一种或多种;更优选地,所述金属盐中的金属可以选自al,ca,fe,cu,zn,zr和cr中的任意一种或多种。

132.在本技术的实施例中,所述一齿有机配体与所述至少二齿的有机配体的投料量的摩尔数之比可以为(0.1至100):1,例如,可以为0.1:1,0.5:1,1:1,10:1,20:1,30:1,40:1,50:1,60:1,70:1,80:1,90:1,100:1。

133.在本技术的实施例中,在步骤s2中,所述水热合成反应进行时的反应温度可以在0℃至220℃范围内,例如,反应温度可以为0℃,20℃,40℃,60℃,80℃,100℃,120℃,140℃,150℃,160℃,180℃、200℃或220℃。

134.在本技术的实施例中,在步骤s2中,所述水热合成反应所持续的反应时间可以在2h至96h范围内,例如,反应时间可以为2h,4h,8h,10h,12h,14h,16h,18h,20h,22h,24h,30h,35h,40h,44h,48h,55h,60h,65h,70h,75h,80h,85h,90h或96h。

135.在本技术的实施例中,在步骤s2中,所述水热合成反应进行时的反应压力可以在0.1bar至25bar范围内,例如,反应压力可以为0.1bar,1bar,2bar,4bar,6bar,8bar,10bar,12bar,14bar,16bar,18bar,20bar,23bar或25bar。

136.在本技术的实施例中,在步骤s2中,可以在搅拌条件下依次将金属盐、一齿有机配体加入步骤s1得到的混合物中使其混合,搅拌速度可以为50rpm至1000rpm。

137.在本技术的实施例中,在步骤s3中,在将所述金属-有机骨架材料从步骤s2得到的包含金属-有机骨架材料反应液中分离出来时,可以采用过滤或者抽滤的方式。

138.在本技术的实施例中,所述制备金属-有机骨架(mofs)材料的方法可以包括:

139.s1:将至少二齿的有机配体、碱性的化合物和水混合,得到混合物;

140.s2:将金属盐、步骤s1得到的所述混合物和一齿有机配体混合,进行水热合成反应,形成金属-有机骨架材料,该金属-有机骨架材料存在与反应液中;

141.s3:采用过滤或者抽滤的方式从步骤s2得到的反应液中将金属-有机骨架材料分离出来,对其进行减压干燥,得到干燥的金属-有机骨架材料;

142.这里,所述金属-有机骨架材料包含与至少一种金属离子配位的至少二齿的有机配体。

143.在本技术的实施例中,在步骤s3中,在从步骤s2得到的含有所述金属-有机骨架材料的反应液中分离所述金属-有机骨架材料时,可以采用离心的方式。

144.在本技术的实施例中,所述制备金属-有机骨架(mofs)材料的方法可以包括:

145.s1:将至少二齿的有机配体、碱性的化合物和水混合,得到混合物;

146.s2:将金属盐、步骤s1得到的所述混合物和一齿有机配体混合,进行水热合成反应,形成金属-有机骨架材料,该金属-有机骨架材料存在与反应液中;

147.s3:采用离心的方式从步骤s2得到的反应液中将金属-有机骨架材料分离出来,对其进行减压干燥,得到干燥的金属-有机骨架材料;

148.这里,所述金属-有机骨架材料包含与至少一种金属离子配位的至少二齿的有机配体。

149.在本技术的实施例中,干燥分离出的金属-有机骨架材料时的条件可以包括:

150.干燥温度可以在80℃至160℃范围内,例如,干燥温度可以为80℃,90℃,100℃,110℃,120℃,130℃,140℃,150℃或160℃;

151.干燥压力可以在0.001atm至1atm范围内,例如,干燥压力可以为0.001atm,0.005atm,0.01atm,0.05atm,0.1atm,0.5atm,1atm,这里atm指标准大气压,1atm=101325pa=1.01325bar;

152.干燥时间可以在2小时至16小时范围内,例如,干燥时间可以为2小时,3小时,4小时,5小时,6小时,7小时,8小时,10小时,12小时,14小时或16小时。

153.在本技术的示例性实施例中,干燥分离出的金属-有机骨架材料时的条件可以包括:干燥温度为100℃,干燥压力为0.1atm,干燥时间为6小时。

154.本技术实施例还提供了一种金属-有机骨架材料,所提供的该金属-有机骨架材料由如上所述的制备方法获得。

155.本技术实施例提供的种金属-有机骨架材料具有以下优势:在制备过程中无需使用有机溶剂,合成难度及成本低,合成流程简单易操作;产率较高,可以达到70%至90%;纯度较高,其中不含有至少二齿的有机配体重结晶杂质;孔道不会被至少二齿的有机配体重结晶杂质堵塞,性能较好;结晶度和晶体质量较高,适于大规模量产。

156.实施例与对比例

157.实施例1

158.将25mmol对苯二甲酸(h2bdc)与50mmol氢氧化钠(naoh)投入30ml水中,于温度60℃、常压(约1bar)以及搅拌条件(搅拌速度为350rpm)下充分反应;再向其中投入25mmol九水合硝酸铬(cr(no3)3·

9h2o),充分混合后继续投入10ml乙酸(265mmol,约为对苯二甲酸摩尔量的10.5倍),将混合溶液置于温度220℃、压力23.2bar以及搅拌条件(搅拌速度为50rpm)下反应8h;将反应液过滤,将过滤得到的固体于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof1-1。

159.对比例1

160.将25mmol九水合硝酸铬及25mmol对苯二甲酸投入30ml水中,于温度220℃、压力23.2bar以及搅拌条件(搅拌速度为50rpm)下反应8h;将反应液过滤,将过滤得到的固体使用乙醇在65℃下清洗三遍(每遍清洗使用乙醇75ml,清洗时间为2h),之后使用浓度为50mm的氟化铵(nh4f)在65℃下清洗三遍(每遍清洗使用nh4f 75ml,清洗时间为2h),清洗完成后于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof1-2。

161.实施例2

162.将25mmol富马酸(c4h4o4)与25mmol四甲基氢氧化铵(tmaoh)投入50ml水中,于温度60℃、常压(约1bar)以及搅拌条件(搅拌速度为200rpm)下充分反应;再向其中投入25mmol九水合硝酸铬(cr(no3)3·

9h2o),混合后继续投入20ml甲酸(530mol,约为富马酸摩尔量的21倍),将混合溶液置于200℃、约15.5bar以及搅拌条件(搅拌速度为50rpm)下反应4h;将反应液过滤,将过滤得到的固体于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof2-1。

163.对比例2

164.将25mmol九水合硝酸铬及25mmol富马酸投入30ml水中,于温度150℃、约4.8bar以及搅拌条件(搅拌速度为50rpm)下反应10h;将反应液过滤,将过滤得到的固体使用乙醇在65℃下清洗三遍(每遍清洗使用乙醇75ml,清洗时间为2h),之后使用水在65℃下清洗三遍(每遍清洗使用水75ml,清洗时间为2h),清洗完成后于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof2-2。

165.实施例3

166.将15mmol八水合氧氯化锆(zrocl2·

8h2o)投入20ml水中,充分溶解后得到溶液a;将30mmol富马酸(c4h4o4)及30mmol氢氧化钾(koh)投入20ml水中,于室温(约25℃)、常压(约1bar)以及搅拌条件(搅拌速度为500rpm)下充分反应后得到溶液b,将溶液b混入溶液a中,向溶液a、b的混合液中继续投入55g苯甲酸(456mol,约为富马酸摩尔量的15倍),将整个混合溶液置于温度100℃、常压(约1bar)以及搅拌条件(搅拌速度为500rpm)下反应24h;将反应液过滤,将过滤得到的固体于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof3-1。

167.对比例3

168.将15mmol八水合氧氯化锆及30mmol富马酸投入40ml n,n-二甲基甲酰胺(dmf)中,于130℃、约2.7bar以及搅拌条件(搅拌速度为50rpm)下反应24h;将反应液过滤,将过滤得到的固体使用水在65℃下清洗三遍(每遍清洗使用水75ml,清洗时间为2h),之后使用甲醇在50℃下清洗三遍(每遍清洗使用甲醇75ml,清洗时间为2h),清洗完成后于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof3-2。

169.实施例4

170.将25mmol均苯三甲酸(c9h6o6;btc)及75mmol氢氧化钾(koh)投入150ml水中,于室温(约25℃)、常压(约1bar)以及搅拌条件(搅拌速度为200rpm)下充分反应;再向其中投入37.5mmol四水合氯化亚铁(fecl2·

4h2o),混合后继续投入15ml乙酸(262mmol,约为均苯三甲酸摩尔量的10.5倍),将混合溶液于室温(约25℃)、常压(约1bar)以及搅拌条件(搅拌速度为350rpm)下反应24h;将反应液过滤,将过滤得到的固体于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof4-1。

171.对比例4

172.将25mmol均苯三甲酸及37.5mmol四水合氯化亚铁投入150ml水中,于温度120℃、压力约1.98bar以及搅拌条件(搅拌速度为50rpm)下反应8h;将反应液过滤,将过滤得到的固体使用水350ml在80℃下清洗5h,之后使用乙醇300ml在60℃下清洗3h,清洗完成后于温

度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料;将该金属-有机骨架材料记录为mof4-2。

173.以下实施例及对比例的原料和制备过程的工艺参数以表格形式展示:实施例表现在表1.1及表1.2中,其中表1.1主要描述第一步将难溶/微溶至少二齿的有机配体与碱性化合物反应,表1.2主要描述第二步由金属盐、第一步得到的混合物和一齿有机配体反应合成金属-有机骨架材料;对比例表现在表2中。未注明清洗步骤的即为不需清洗过程。所有样品在过滤后均于温度110℃、压力0.1atm的条件下减压干燥6h,得到干燥的金属-有机骨架材料。其中,rt表示室温,约为25℃。

174.表1.1实施例第一步反应的原料和工艺参数

[0175][0176][0177]

表1.2实施例第二步反应的原料和工艺参数

[0178][0179]

实施例5至实施例15的制备过程与实施例1相同。

[0180]

表2对比例的原料和工艺参数

[0181][0182]

对比例5至对比例15的第一步反应的操作过程与对比例1相同,后续的清洗步骤如下:

[0183]

对比例5的清洗步骤:将过滤得到的固体使用乙醇在65℃下清洗三遍(每遍清洗使用乙醇75ml,清洗时间为2h),清洗完毕后干燥;

[0184]

对比例6的清洗步骤:将过滤得到的固体使用dmf在60℃下清洗两遍(每遍清洗使用dmf60ml,清洗时间为2h),之后再用乙醇在65℃下清洗两遍(每遍清洗使用乙醇75ml,清洗时间为2h),清洗完毕后干燥;

[0185]

对比例7的清洗步骤:将过滤得到的固体使用dmf在60℃下清洗两遍(每遍清洗使用dmf60ml,清洗时间为2h),之后再用乙醇在65℃下清洗两遍(每遍清洗使用乙醇75ml,清洗时间为2h),清洗完毕后干燥;

[0186]

对比例8的清洗步骤:将过滤得到的固体使用甲醇在rt下清洗三遍(每遍清洗使用甲醇75ml,清洗时间为2h),清洗完毕后干燥;

[0187]

对比例9的清洗步骤:将过滤得到的固体使用乙醇在65℃下清洗三遍(每遍清洗使

用乙醇75ml,清洗时间为2h),清洗完毕后干燥;

[0188]

对比例10的清洗步骤:将过滤得到的固体使用乙醇在65℃下清洗三遍(每遍清洗使用乙醇75ml,清洗时间为2h),清洗完毕后干燥;

[0189]

对比例11的清洗步骤:将过滤得到的固体使用dmf在70℃下清洗三遍(每遍清洗使用dmf 75ml,清洗时间为2h),清洗完毕后干燥;;

[0190]

对比例12的清洗步骤:将过滤得到的固体使用dmf在50℃下清洗三遍(每遍清洗使用dmf 75ml,清洗时间为2h),清洗完毕后干燥;

[0191]

对比例13的清洗步骤:将过滤得到的固体使用在乙醇在60℃下清洗三遍(每遍清洗使用乙醇75ml,清洗时间为2h),清洗完毕后干燥;

[0192]

对比例14的清洗步骤:将过滤得到的固体使用甲醇在50℃下清洗三遍(每遍清洗使用甲醇75ml,清洗时间为2h),清洗完毕后干燥;

[0193]

对比例15的清洗步骤:将过滤得到的固体使用dmf在80℃下清洗三遍(每遍清洗使用dmf 75ml,清洗时间为2h),清洗完毕后干燥。

[0194]

测试例

[0195]

测试例1:金属-有机骨架材料产率的计算

[0196]

使用天平称量各实施例、对比例得到的实际产物的质量,计算实施例、对比例的理论产物质量(以金属离子的摩尔量为基准),产率=(实际产物质量/理论产物质量)

×

100%。各实施例、对比例的金属-有机骨架的材料产率计算结果如表3所示:

[0197]

表3

[0198] 实际产物质量(g)理论产物质量(g)产率(%)实施例14.075.6871.65对比例10.885.6815.49实施例24.234.5892.36对比例23.944.5886.03实施例33.193.4193.55对比例32.633.4177.13实施例47.528.1492.38对比例45.838.1471.62实施例57.928.3295.19对比例56.818.3281.85实施例619.6722.7486.50对比例616.5422.7472.74实施例712.7613.2596.30对比例711.8813.2589.66实施例87.357.7994.35对比例87.117.7991.27实施例97.217.8991.38对比例96.977.8988.34实施例103.614.1387.41

对比例102.994.1372.40实施例114.746.4473.60对比例113.866.4459.94实施例124.615.8778.53对比例123.425.8758.26实施例1314.2916.8884.66对比例1312.0716.8871.50实施例149.049.9790.67对比例147.409.9774.22实施例159.6614.7965.31对比例153.4914.7923.60

[0199]

测试例2.1:产物纯度初步评价

[0200]

图1为本技术实施例1与对比例1的反应液在水热合成反应结束时的外观图,其中,左图为本技术对比例1的反应液的外观,右图为本技术实施例1的反应液的外观。

[0201]

从图1可以看出,本技术实施例1与对比例1的反应液在水热合成反应结束尚未将产品金属-有机骨架材料从液相中分离出时,肉眼可见对比例1的反应液中存在大量白色针状结晶,为二齿有机配体对苯二甲酸的重结晶产物,而实施例1的反应液中不存在此类对苯二甲酸重结晶。因此,与本技术对比例1的制备方法相比,本技术实施例1的制备方法可以有效避免二齿有机配体重结晶。

[0202]

测试例2.2:产物纯度及产物晶体质量验证

[0203]

图2至图5为本技术实施例和对比例制得的金属-有机骨架材料、对应的单晶模拟结构以及至少二齿的有机配体的粉末x-射线衍射(powder xrd)图谱。x射线粉末衍射仪为日本理学(rigaku),图2和图5的扫描范围为5度至40度,图3和图4的扫描范围为5度至50度,图2至图4的扫描速度均为5度/min。

[0204]

其中,单晶模拟结构是该型mofs晶体结构通过单晶x-射线衍射(single-crystal xrd)仪器模拟出的粉末xrd谱图,四型mof单晶模拟结构数据采自剑桥晶体数据库中心(ccdc,cambridge crystallographic data centre),四型mof数据库编号分别为:ccdc 605510(mof1),1051975(mof2),1002676(mof3)及640536(mof4)。

[0205]

从图2至图5可以看出:

[0206]

(1)本技术实施例与对比例皆可获得标准的金属-有机骨架的材料;

[0207]

(2)实施例1至实施例4的金属-有机骨架材料测试的xrd图谱中仅出现mofs的特征峰;对比例1、对比例2和对比例4的金属-有机骨架材料测试的xrd图谱中除mofs特征峰外,还有至少二齿有机配体的重结晶特征峰,说明反应结束后对比例获得的为产物与原料的混合物;因此,本技术实施例获得的金属-有机骨架材料纯度高于对应的对比例获得的金属-有机骨架材料纯度;

[0208]

(3)xrd图谱显示实施例1至实施例4的金属-有机骨架材料的mofs特征峰强度皆高于对应的对比例,说明实施例的金属-有机骨架材料结晶度更高,晶体质量更高;因此,本技术实施例获得的金属-有机骨架材料晶体质量高于对应的对比例晶体质量。

[0209]

测试例3:金属-有机骨架材料吸附性能的测试

[0210]

将本技术实施例和对比例制得的金属-有机骨架材料于温度110℃、压力0.1atm的条件下减压干燥6h,以进行干燥,然后测试其水蒸汽吸附性能。

[0211]

图6至图9为本技术实施例和对比例制得的金属-有机骨架材料测试的水蒸汽吸附曲线,即水蒸汽吸收量(wt.%)随相对压力p/p0的变化曲线,其中,p指测试过程中任一时刻的蒸汽压力,p0指一定温度下的饱和蒸汽压(本测试例中为298k,饱和蒸汽压为p0=3.169kpa),本测试是在封闭环境中进行,实时湿度即为p,环境湿度与测试无关(环境湿度在65%rh);水蒸汽吸附仪的生产厂家为麦奇克拜尔,型号为belsorp-max。

[0212]

从图6至图9可以看出:

[0213]

(1)与本技术对比例制得的金属-有机骨架材料相比,本技术实施例制得的金属-有机骨架材料对水蒸汽的吸附量更大,说明本技术实施例制得的金属-有机骨架材料具有更大的比表面积,吸附能力更强,这是由于本技术实施例制得的金属-有机骨架材料的结晶度更高,晶体缺陷更少,因此本技术实施例制得的金属-有机骨架材料的晶体质量更高,这与xrd测试的结论相符;

[0214]

(2)由于本技术实施例制得的金属-有机骨架材料具有更高的纯度,金属-有机骨架材料中无未反应的至少二齿有机配体的重结晶杂质,因此在进行水蒸汽吸附测试前无需清洗过程,但本技术对比例的金属-有机骨架材料则需要多次清洗除杂质后才可进行水蒸汽吸附测试。

[0215]

以上所述仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是在本技术的构思下,利用本技术说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。