1.本发明涉及一种轮胎用填料的制备方法,具体涉及一种轮胎用高分散防老化纳米填料的制备方法,属于橡胶生产技术领域。

背景技术:

2.填料的选择是影响轮胎性能至关重要的因素。传统轮胎填料多采用炭黑和sio2等。现代节能轮胎胎面通常用sio2增强,因为与普通的胎面胶填料炭黑相比,这会带来更低的滚动阻力和更高的抓地力。将sio2引入胎面胶中具有进一步改善轮胎性能的潜力,但是由于sio2表面有大量的羟基,所以必须经过改性后才可以添加到橡胶材料中。

3.tio2纳米颗粒具有较好的紫外线掩蔽作用,在橡胶行业中作为着色剂使用,此外,tio2纳米颗粒还具有补强、防老化、填充作用。在白色和彩色橡胶制品中加入tio2纳米颗粒,橡胶制品伸展率大、耐酸碱和日晒、不易开裂和变色。

4.当前,石墨烯以其优异的性能成为了橡胶生产领域的研究热点,但由于其合成成本高且难以量产,所以通常将其与其它廉价填料复配使用,同时作为填料添加到橡胶中。但是,以石墨烯和白炭黑作为填料制备的橡胶材料,在使用过程中长期受到紫外辐射时,容易出现老化问题,导致材料的各项性能下降,影响制品的使用寿命。

技术实现要素:

5.本发明的目的在于,提供一种轮胎用高分散防老化纳米填料的制备方法。

6.为了实现上述目标,本发明采用如下的技术方案:

7.一种轮胎用高分散防老化纳米填料的制备方法,其特征在于,包括以下步骤:

8.步骤1、制备改性石墨烯

9.向质量浓度为0.02~0.20%的石墨烯悬浊液中加入硅烷偶联剂,硅烷偶联剂的加入量为石墨烯质量的10~20%,在90℃油浴中冷凝回流16~32h,反应结束后用无水乙醇和去离子水交替洗涤产物多次,最后将产物置于真空干燥箱中真空干燥,制得改性石墨烯;

10.步骤2、制备改性tio2纳米颗粒

11.将tio2纳米颗粒研磨成细粉,然后在马弗炉中煅烧,最后冷却至室温,制得锐钛矿型tio2纳米颗粒,将上述锐钛矿型tio2纳米颗粒分散在含有甘蓝红的水中,低速搅拌15h,然后静置12h,最后置于真空干燥箱中真空干燥,制得改性tio2纳米颗粒;

12.步骤3、混合改性石墨烯和改性tio2纳米颗粒

13.将改性石墨烯和改性tio2纳米颗粒按照质量比1:10~30放入球磨机中混合均匀,即得轮胎用高分散防老化纳米填料。

14.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤1中,前述石墨烯悬浊液是采用如下方法制备而来的:

15.将还原石墨烯加入到无水乙醇中,于超声波清洗机中超声不少于1h,形成均匀稳定的分散体,得到质量浓度为0.02~0.20%的石墨烯悬浊液。

16.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤1中,前述硅烷偶联剂选用的是kh-550。

17.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤1中,设定真空干燥箱的温度为100℃,干燥时间为24h以上。

18.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤2中,前述tio2纳米颗粒是采用如下方法制备而来的:

19.将去离子水和冰醋酸按照体积比3:10混合并充分搅拌均匀,得到冰醋酸水溶液,将钛酸丁酯和无水乙醇按照体积比1:4混合并充分搅拌均匀,得到钛酸丁酯醇溶液,边搅拌上述钛酸丁酯醇溶液边缓慢加入上述冰醋酸水溶液,直至溶液变为澄清的凝胶,将上述凝胶转移至高压反应釜中,150℃反应2~6h,然后用无水乙醇洗涤高压反应釜中的产物多次,烘干后得到tio2纳米颗粒。

20.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤2中,设定马弗炉的温度为500℃,煅烧时间不少于30min。

21.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤2中,设定真空干燥箱的温度为100℃,干燥时间为8~16h。

22.前述的轮胎用高分散防老化纳米填料的制备方法,其特征在于,在步骤3中,设定球磨机转速为200~500r/min,混料时间为2~6h。

23.本发明的有益之处在于:

24.1、本发明以锐钛矿型tio2纳米颗粒作为轮胎用高分散防老化纳米填料的主要成分,可显著提高轮胎的防老化性;

25.2、本发明通过共价和非共价方法对纳米填料tio2和石墨烯进行改性,可提高轮胎用纳米填料的分散性,并利用改性剂之间的协同作用,获得了分散性好的轮胎用纳米填料;

26.3、本发明可解决当前轮胎胎面胶生产过程中填料分散性差、成本高的问题,利用混合填料之间的协同作用,充分发挥每种填料的优点,降低生产成本,解决了当年国际国内轮胎胎面胶生产过程中遇到的添加石墨烯后成本高、难以规模化生产的问题,且所得混合填料的性能达到了国际先进水平;

27.4、本发明工艺简单、无污染、投资成本低。

附图说明

28.图1和图2是对比例1制备得到的复合材料的sem图;

29.图3和图4是对比例2制备得到的复合材料的sem图;

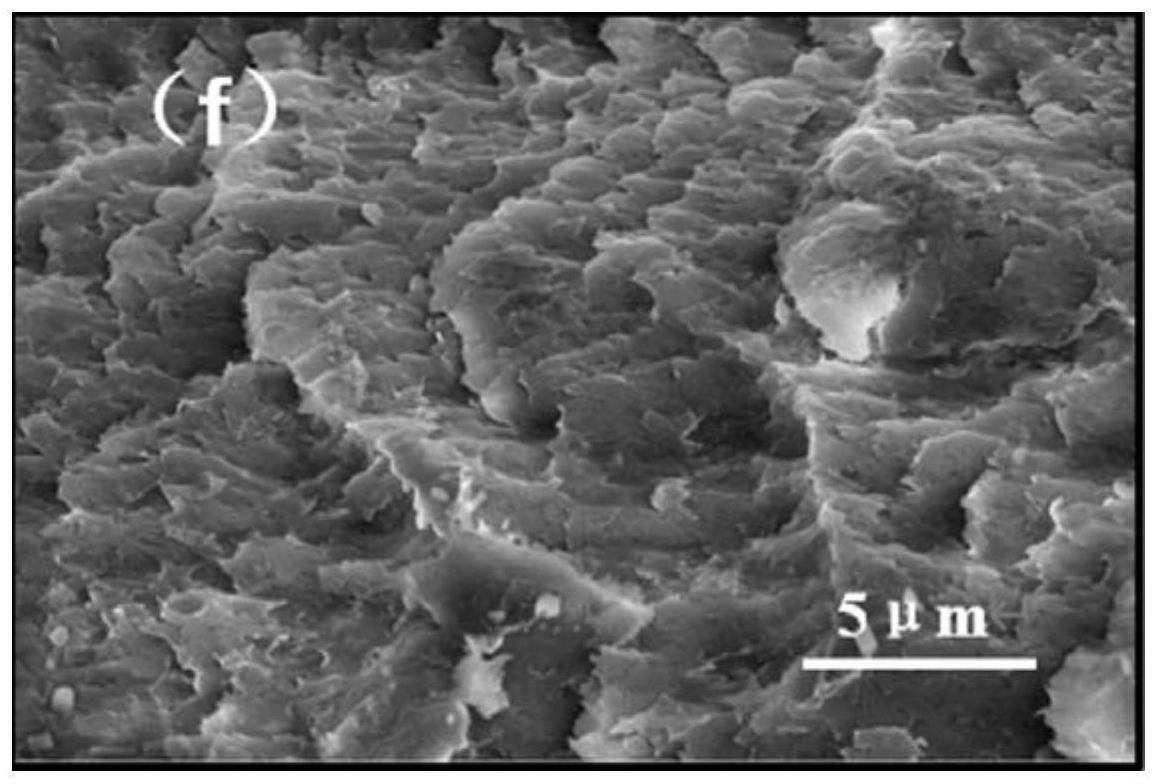

30.图5和图6是实施例5制备得到的复合材料的sem图。

具体实施方式

31.以下结合附图和具体实施例对本发明作具体的介绍。

32.实施例1

33.步骤1、制备改性石墨烯

34.将0.1g还原石墨烯置于三口烧瓶中,然后向三口烧瓶中加入100ml无水乙醇,之后将三口烧瓶置于超声波清洗机中,超声1h,形成均匀稳定的分散体,得到质量浓度为0.1%

的石墨烯悬浊液。石墨烯悬浊液制备完成后将0.01g硅烷偶联剂kh-550(改性剂)加入到20ml无水乙醇中,超声分散均匀后加入到上述装有石墨烯悬浊液的三口烧瓶中,之后将上述三口烧瓶置于90℃油浴锅中,冷凝回流24h。反应结束后,将三口烧瓶抽真空,然后用无水乙醇和去离子水交替洗涤三口烧瓶中的产物3次,之后将产物置于100℃的真空干燥箱中真空干燥24h,制得改性石墨烯。

35.步骤2、制备改性tio2纳米颗粒

36.将12ml去离子水和40ml冰醋酸混合并充分搅拌均匀,得到冰醋酸水溶液,将9ml钛酸丁酯和36ml无水乙醇混合并充分搅拌均匀,得到钛酸丁酯醇溶液,边搅拌上述钛酸丁酯醇溶液边缓慢加入上述冰醋酸水溶液,直至溶液变为澄清的凝胶。制得凝胶后,将上述凝胶转移至高压反应釜中,150℃反应2h,然后用无水乙醇洗涤高压反应釜中的产物3次,烘干后制得tio2纳米颗粒,之后将制得的tio2纳米颗粒研磨成细粉,并在马弗炉中500℃煅烧30min,最后冷却至室温,制得锐钛矿型tio2纳米颗粒。锐钛矿型tio2纳米颗粒制备完成后,将上述锐钛矿型tio2纳米颗粒分散在质量浓度为3.1%的甘蓝红(改性剂)水溶液中,低速搅拌15h,然后静置12h,最后置于100℃的真空干燥箱中真空干燥8h,制得改性tio2纳米颗粒。

37.步骤3、混合改性石墨烯和改性tio2纳米颗粒

38.将0.01g改性石墨烯和0.20g改性tio2纳米颗粒放入球磨机中混合均匀,设定球磨机转速为250r/min,混料时间为6h,制得轮胎用纳米填料。

39.将上述制得的轮胎用纳米填料与橡胶按照质量比1:20混合,得到填料橡胶混合物,将填料橡胶混合物加入到转矩流变仪中,混合60min。出料后再在开炼机上过辊15min,在过辊的过程中加入填料橡胶混合物总质量0.7%的硫磺,使橡胶硫化完全。将硫化后的橡胶放入平板硫化仪的模具中,在165℃、15mpa下硫化10min,制备得到复合材料。

40.经检测,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为62.3%和61.6%。这表明:硅烷偶联剂kh550改性tio2纳米颗粒可以显著抑制紫外光对复合材料造成的老化。

41.此外,经测试,经过1000h紫外老化,本实施例所获得的复合材料的羧基指数为8.2,而不添加改性石墨烯和改性tio2纳米颗粒的复合材料的羧基指数为26.4,前者显著低于后者。这表明:本实施例所获得的复合材料具有良好的耐老化性。

42.实施例2

43.步骤1、制备改性石墨烯

44.将0.02g还原石墨烯置于三口烧瓶中,然后向三口烧瓶中加入100ml无水乙醇,之后将三口烧瓶置于超声波清洗机中,超声1h,形成均匀稳定的分散体,得到质量浓度为0.02%的石墨烯悬浊液。将0.004g硅烷偶联剂kh-550加入到80ml无水乙醇中,超声分散均匀后加入到上述装有石墨烯悬浊液的三口烧瓶中,之后将上述三口烧瓶置于90℃油浴锅中,冷凝回流16h。反应结束后,将三口烧瓶抽真空,用无水乙醇和去离子水交替洗涤三口烧瓶中的产物3次,之后将产物置于100℃的真空干燥箱中真空干燥24h,制得改性石墨烯。

45.步骤2、制备改性tio2纳米颗粒

46.将12ml去离子水和40ml冰醋酸混合并充分搅拌均匀,得到冰醋酸水溶液,将9ml钛酸丁酯和36ml无水乙醇混合并充分搅拌均匀,得到钛酸丁酯醇溶液,边搅拌上述钛酸丁酯

醇溶液边缓慢加入上述冰醋酸水溶液,直至溶液变为澄清的凝胶。制得凝胶后,将上述凝胶转移至高压反应釜中,150℃反应2h,然后用无水乙醇洗涤高压反应釜中的产物3次,烘干后制得tio2纳米颗粒。之后将制得的tio2纳米颗粒研磨成细粉,并在马弗炉中500℃煅烧40min,最后冷却至室温,制得锐钛矿型tio2纳米颗粒。锐钛矿型tio2纳米颗粒制备完成后,将上述锐钛矿型tio2纳米颗粒分散在质量浓度为3.1%的甘蓝红水溶液中,低速搅拌15h,然后静置12h,最后置于100℃的真空干燥箱中真空干燥10h,制得改性tio2纳米颗粒。

47.步骤3、混合改性石墨烯和改性tio2纳米颗粒

48.将0.01g改性石墨烯和0.10g改性tio2纳米颗粒放入球磨机中混合均匀,设定球磨机转速为300r/min,混料时间为5h,制得轮胎用纳米填料。

49.将上述制得的轮胎用纳米填料与橡胶按照质量比1:20混合,采用与实施例1一样的方法制备得到复合材料。

50.经检测,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为57.6%和55.3%。这表明:硅烷偶联剂kh-550改性tio2纳米颗粒可以显著抑制紫外光对复合材料造成的老化。

51.此外,经测试,经过1000h紫外老化,本实施例所获得的复合材料的羧基指数为13.6,不添加改性石墨烯和改性tio2纳米颗粒的复合材料的羧基指数为26.4,前者显著低于后者。这表明:本实施例获得的复合材料具有良好的耐老化性。

52.实施例3

53.步骤1、制备改性石墨烯

54.将0.06g还原石墨烯置于三口烧瓶中,然后向三口烧瓶中加入100ml无水乙醇,之后将三口烧瓶置于超声波清洗机中,超声2h,形成均匀稳定的分散体,得到质量浓度为0.06%的石墨烯悬浊液。将0.01g硅烷偶联剂kh-550加入到20ml无水乙醇中,超声分散均匀后加入到上述装有石墨烯悬浊液的三口烧瓶中,之后将上述三口烧瓶置于90℃油浴锅中,冷凝回流20h。反应结束后,将三口烧瓶抽真空,用无水乙醇和去离子水交替洗涤三口烧瓶中的产物3次,之后将产物置于100℃的真空干燥箱中真空干燥26h,制得改性石墨烯。

55.步骤2、制备改性tio2纳米颗粒

56.将12ml去离子水和40ml冰醋酸混合并充分搅拌均匀,得到冰醋酸水溶液,将9ml钛酸丁酯和36ml无水乙醇混合并充分搅拌均匀,得到钛酸丁酯醇溶液,边搅拌上述钛酸丁酯醇溶液边缓慢加入上述冰醋酸水溶液,直至溶液变为澄清的凝胶。制得凝胶后,将上述凝胶转移至高压反应釜中,150℃反应4h,然后用无水乙醇洗涤高压反应釜中的产物3次,烘干后制得tio2纳米颗粒。之后将制得的tio2纳米颗粒研磨成细粉,并在马弗炉中500℃煅烧45min,最后冷却至室温,制得锐钛矿型tio2纳米颗粒。锐钛矿型tio2纳米颗粒制备完成后,将上述锐钛矿型tio2纳米颗粒分散在质量浓度为3.1%的甘蓝红水溶液中,低速搅拌15h,然后静置12h,最后置于100℃的真空干燥箱中真空干燥12h,制得改性tio2纳米颗粒。

57.步骤3、混合改性石墨烯和改性tio2纳米颗粒

58.将0.01g改性石墨烯和0.30g改性tio2纳米颗粒放入球磨机中混合均匀,设定球磨机转速为350r/min,混料时间为4h,制得轮胎用纳米填料。

59.将上述制得的轮胎用纳米填料与橡胶按照质量比1:20混合,采用与实施例1一样的方法制备得到复合材料。

60.经检测,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为71.2%和69.5%。这表明:硅烷偶联剂kh-550改性tio2纳米颗粒可以显著抑制紫外光对复合材料造成的老化。

61.此外,经测试,经过1000h紫外老化,本实施例所获得的复合材料的羧基指数为6.6,不添加改性石墨烯和改性tio2纳米颗粒的复合材料的羧基指数为26.4,前者显著低于后者。这表明:本实施例获得的复合材料具有良好的耐老化性。

62.实施例4

63.步骤1、制备改性石墨烯

64.将0.12g还原石墨烯置于三口烧瓶中,然后向三口烧瓶中加入100ml无水乙醇,之后将三口烧瓶置于超声波清洗机中,超声3h,形成均匀稳定的分散体,得到质量浓度为0.12%的石墨烯悬浊液。将0.018g硅烷偶联剂kh-550加入到36ml无水乙醇中,超声分散均匀后加入到上述装有石墨烯悬浊液的三口烧瓶中,之后将上述三口烧瓶置于90℃油浴锅中,冷凝回流24h。反应结束后,将三口烧瓶抽真空,用无水乙醇和去离子水交替洗涤三口烧瓶中的产物3次,之后将产物置于100℃的真空干燥箱中真空干燥28h,制得改性石墨烯。

65.步骤2、制备改性tio2纳米颗粒

66.将12ml去离子水和40ml冰醋酸混合并充分搅拌均匀,得到冰醋酸水溶液,将9ml钛酸丁酯和36ml无水乙醇混合并充分搅拌均匀,得到钛酸丁酯醇溶液,边搅拌上述钛酸丁酯醇溶液边缓慢加入上述冰醋酸水溶液,直至溶液变为澄清的凝胶。制得凝胶后,将上述凝胶转移至高压反应釜中,150℃反应6h,然后用无水乙醇洗涤高压反应釜中的产物3次,烘干后制得tio2纳米颗粒。之后将制得的tio2纳米颗粒研磨成细粉,并在马弗炉中500℃煅烧50min,最后冷却至室温,制得锐钛矿型tio2纳米颗粒。锐钛矿型tio2纳米颗粒制备完成后,将上述锐钛矿型tio2纳米颗粒分散在质量浓度为3.1%的甘蓝红水溶液中,低速搅拌15h,然后静置12h,最后置于100℃的真空干燥箱中真空干燥14h,制得改性tio2纳米颗粒。

67.步骤3、混合改性石墨烯和改性tio2纳米颗粒

68.将0.01g改性石墨烯和0.20g改性tio2纳米颗粒放入球磨机中混合均匀,设定球磨机转速为400r/min,混料时间为3h,制得轮胎用纳米填料。

69.将上述制得的轮胎用纳米填料与橡胶按照质量比1:20混合,采用与实施例1一样的方法制备得到复合材料。

70.经检测,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为63.1%和60.3%。这表明:硅烷偶联剂kh-550改性tio2纳米颗粒可以显著抑制紫外光对复合材料造成的老化。

71.此外,经测试,经过1000h紫外老化,本实施例所获得的复合材料的羧基指数为8.7,不添加改性石墨烯和改性tio2纳米颗粒的复合材料的羧基指数为26.4,前者显著低于后者。这表明:本实施例获得的复合材料具有良好的耐老化性。

72.实施例5

73.步骤1、制备改性石墨烯

74.将0.20g还原石墨烯置于三口烧瓶中,然后向三口烧瓶中加入100ml无水乙醇,之后将三口烧瓶置于超声波清洗机中,超声4h,形成均匀稳定的分散体,得到质量浓度为0.20%的石墨烯悬浊液。将0.04g硅烷偶联剂kh-550加入到80ml无水乙醇中,超声分散均匀

后加入到上述装有石墨烯悬浊液的三口烧瓶中,之后将上述三口烧瓶置于90℃油浴锅中,冷凝回流30h。反应结束后,将三口烧瓶抽真空,用无水乙醇和去离子水交替洗涤三口烧瓶中的产物3次,之后将产物置于100℃的真空干燥箱中真空干燥30h,制得改性石墨烯。

75.步骤2、制备改性tio2纳米颗粒

76.将12ml去离子水和40ml冰醋酸混合并充分搅拌均匀,得到冰醋酸水溶液,将9ml钛酸丁酯和36ml无水乙醇混合并充分搅拌均匀,得到钛酸丁酯醇溶液,边搅拌上述钛酸丁酯醇溶液边缓慢加入上述冰醋酸水溶液,直至溶液变为澄清的凝胶。制得凝胶后,将上述凝胶转移至高压反应釜中,150℃反应4h,然后用无水乙醇洗涤高压反应釜中的产物3次,烘干后制得tio2纳米颗粒。之后将制得的tio2纳米颗粒研磨成细粉,并在马弗炉中500℃煅烧60min,最后冷却至室温,制得锐钛矿型tio2纳米颗粒。锐钛矿型tio2纳米颗粒制备完成后,将上述锐钛矿型tio2纳米颗粒分散在质量浓度为3.1%的甘蓝红水溶液中,低速搅拌15h,然后静置12h,最后置于100℃的真空干燥箱中真空干燥16h,制得改性tio2纳米颗粒。

77.步骤3、混合改性石墨烯和改性tio2纳米颗粒

78.将0.01g改性石墨烯和0.15g改性tio2纳米颗粒放入球磨机中混合均匀,设定球磨机转速为500r/min,混料时间为2h,制得轮胎用纳米填料。

79.将上述制得的轮胎用纳米填料与橡胶按照质量比1:20混合,采用与实施例1一样的方法制备得到复合材料。

80.经检测,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为59.9%和58.7%。这表明:硅烷偶联剂kh-550改性tio2纳米颗粒可以显著抑制紫外光对复合材料造成的老化。

81.此外,经测试,经过1000h紫外老化,本实施例所获得的复合材料的羧基指数为11.6,不添加改性石墨烯和改性tio2纳米颗粒的复合材料的羧基指数为26.4,前者显著低于后者。这表明:本实施例获得的复合材料具有良好的耐老化性。

82.对比例1

83.以0.01g改性石墨烯和0.15g未改性的tio2纳米颗粒作为填料,填料在球磨机(转速为500r/min)中混料2h后与橡胶按照质量比1:20混合,然后采用与实施例1一样的方法制备得到复合材料,其中,改性石墨烯采用实施例5给出的方法制备得到。

84.经测试,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为22.3%和21.4%,羧基指数为20.6。这表明:添加未改性的tio2纳米颗粒制备得到的复合材料的耐老化性显著降低。

85.对比例2

86.以0.15g改性tio2纳米颗粒作为填料,填料与橡胶按照质量比1:20混合,然后采用与实施例1一样的方法制备得到复合材料,其中,改性tio2纳米颗粒采用实施例5给出的方法制备得到。

87.经测试,由于未添加改性石墨烯,本实施例所获得的复合材料的拉伸强度保留率和断裂伸长率保留率在紫外光照射1000h分别为33.6%和32.1%,羧基指数为17.5。这表明:未添加改性石墨烯制备得到的复合材料的耐老化性显著降低。

88.对实施例1至实施例5以及对比例1和对比例2所获得的复合材料进行电镜扫描,扫描结果显示:

89.(1)对比例1所获得的复合材料:未改性的tio2纳米颗粒未均匀分散在复合材料的基体中,sem图见图1和图2;

90.(2)对比例2所获得的复合材料:改性的tio2纳米颗粒均匀分散在复合材料的基体中,sem图见图3和图4;

91.(3)实施例1至实施例5所获得的复合材料:改性的石墨烯和改性的tio2纳米颗粒均分散在复合材料的基体中,并且石墨烯片层插入到了复合材料的基体中,其中,实施例5所获得的复合材料的sem图见图5和图6。

92.综上,本发明通过对纳米填料tio2和石墨烯进行改性,显著提高了轮胎用纳米填料的分散性,并利用改性剂之间的协同作用,获得了分散性好的轮胎用纳米填料。

93.需要说明的是,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。