1.本发明属于化工脱模技术领域,具体涉及一种油包水基混凝土脱模剂及其制备方法和应用。

背景技术:

2.脱模剂是一种介于模具和成品之间的功能性物质。混凝土脱模剂是指在混凝土浇注前涂抹在施工用模板上的一种物质,以使浇注后模板不致粘在混凝土表面上、不易拆模,或影响混凝土表面的光洁度。其主要作用为在模板与混凝土表面形成一层膜将两者隔离开,故又称隔离剂。随着我国基础设施建设的不断发展,混凝土工程量及混凝土制品迅速增长,对混凝土脱模剂的需求量也不断增加。

3.市场目前使用的混凝土脱模剂通常具有以下问题:使用含有较多挥发性有机物的机油、废机油、乳化矿物油为原料,对环境不友好;稳定性差,目前使用的混凝土脱模剂在放置一定时间后会出现乳化、分层、沉降、分解等现象,影响脱模效果。因此,开发一种环境友好,稳定性高,效果良好的混凝土脱模剂意义重大,且具有巨大的市场应用前景。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种油包水基混凝土脱模剂及其制备方法和应用,以解决目前现有的混凝土脱模剂含有较多挥发性原料,对环境不友好,并且稳定性差,放置一定时间后会出现乳化、分层、沉降、分解等现象,影响脱模效果的问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种油包水基混凝土脱模剂,以质量份数计,其成分包括:250~300份植物油、1~3份山梨酯p37、3~5份山梨酯p17、7~10份司盘20、30~50份水、0.5~4份葡萄糖酸、0.5~4份苯甲酸钠、1~4份聚醚f127和1~5份十二烷基苯磺酸钠。

7.优选地,该混凝土脱模剂分子的平均粒径为1

‑

5微米。

8.本发明还公开了上述油包水基混凝土脱模剂的制备方法,包括以下步骤:

9.1)将植物油加热后,加入山梨酯p37、山梨酯p17和司盘20,搅拌溶解后得到油相溶液;

10.2)将水加热后,加入葡萄糖酸、苯甲酸钠、聚醚f127和十二烷基苯磺酸,搅拌溶解后得到水相溶液;

11.3)搅拌油相溶液的同时,向其中加入水相溶液混合均匀,继续搅拌测定其溶液分子粒径,随后降低搅拌转速直至停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

12.优选地,步骤1)中,植物油加热至60~80℃。

13.优选地,步骤1)中,搅拌是在800~1200rpm转速下机械搅拌10~30min。

14.优选地,步骤2)中,水加热至65~85℃。

15.优选地,步骤2)中,搅拌是在800~1200rpm的转速下机械搅拌10~30min。

16.优选地,步骤3)中,水相溶液加入油相溶液时搅拌速度为14000~15000rpm,混合均匀后再搅拌5~20min后,再测量其溶液分子粒径。

17.优选地,步骤3)中,当测量溶液分子粒径小于5微米时,降低搅拌转速再搅拌15~30min后停止搅拌。

18.本发明还公开了该油包水基混凝土脱模剂进行脱模时的用法,具体使用方法为:将油包水基混凝土脱模剂和水以1:5的体积份数混合,搅拌均匀形成油包水基混凝土脱模剂乳液,将油包水基混凝土脱模剂乳液喷洒在模板上,进行脱模处理。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明采用植物油作为油相介质,它含有大量的亚油酸等人体必需的不饱和脂肪酸,与其他市场上脱模剂制备时所用的机油相比,含有较少的挥发性有机物,具有无毒、可生物降解、环境友好的优势,可大幅度增强混凝土脱模剂的实际应用效果。本发明所采用的水相表面活性剂和油相表面活性剂按照本发明的比例复配后得到的hlb值(亲水亲油平衡值)在9

‑

10之间,这与植物油的hlb值相吻合,因此有良好的稳定性,室温保存14天也不会出现乳化、分层、沉淀、絮凝的现象。同时,采用山梨酯p37、山梨酯p17、司盘20、十二烷基苯磺酸等作为表面活性剂,可有效降低油水界面的表面张力,使得脱模时混凝土可以更顺利地脱离模板。

21.进一步地,本发明制备的油包水基混凝土脱模剂的分子平均粒径为1

‑

5微米,此粒径相对较小,可以提高脱模剂乳液的稳定性,使其不发生破乳、分层等现象。

22.本发明所公开的一种油包水基混凝土脱模剂的制备方法,将油相溶液和水相溶液混合搅拌、加热,所使用的原料环境友好,制备方法简单。

23.本发明制得的油包水基混凝土脱模剂用于脱模时,经大于10m2脱模面积实验能顺利脱模,保持混凝土脱模后棱角完整无损,混凝土表面斑点、缺陷、起粉、气孔率在使用允许范围内,且干燥成模时间小于20分钟,在实际混凝土脱模中具有极大的应用潜力。

附图说明

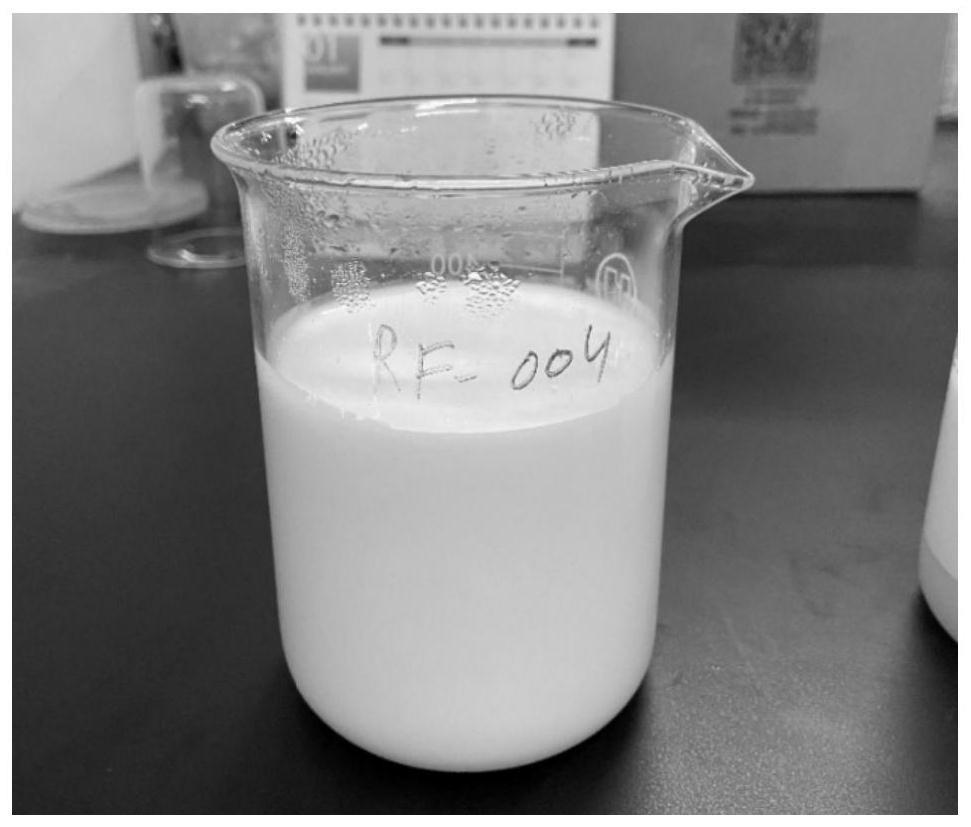

24.图1为本发明实施例1合成的油包水基混凝土脱模剂放置14天后实物图;

25.图2为本发明实施例1合成的油包水基混凝土脱模剂与其他脱模剂放置12小时后对比图;

26.图3为本发明实施例1合成的油包水基混凝土脱模剂与其他脱模剂脱模试样对比;

27.其中a

‑

其他脱模剂;b

‑

实施例1合成的油包水基混凝土脱模剂。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第

二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

30.下面结合附图对本发明做进一步详细描述:

31.实施例1

32.一种油包水基混凝土脱模剂的制备方法,包括以下步骤:

33.步骤一:以质量份数计,将290份植物植物油加入烧杯中并加热升温到80℃,向其中加入2.5份山梨酯p37、4.5份山梨酯p17、8.5份司盘20的油相表面活性剂,以800rpm的转速机械搅拌20min,待表面活性剂完全溶解,得到油相溶液;

34.步骤二:将33份水加入新的烧杯中并加热升温到75℃,随后加入0.5份葡萄糖酸、2份苯甲酸钠、2份聚醚f127、4.5份十二烷基苯磺酸钠的水相表面活性剂,以800rpm的转速进行机械搅拌10min,待表面活性剂完全溶解,得到水相溶液;

35.步骤三:在14000rpm转速机械搅拌下将水相溶液缓慢加入油相溶液中,完全加入后继续搅拌15min,使用激光粒度分析仪测定其粒径,当所得粒径小于5微米时,逐渐降低转速,继续搅拌15min后,停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

36.将所得脱模剂保持粘度后,用水稀释5倍,将样品放入瓶中,室温保存14天后监测,可观察到样品稳定,无沉淀、絮凝、分离等现象,如图1所示。将其与其他脱模剂进行对比,如图2所示,a为其他脱模剂,在室温下放置12小时后出现明显的分层沉淀现象,b为本发明所制备脱模剂,未出现明显的沉淀、絮凝和分离现象,说明本发明所制备混凝土脱模剂具有良好的稳定性。如图3所示,将本发明油包水基混凝土脱模剂(b)与其他脱模剂(a)脱模试样进行对比,可看到a有气泡的产生,甚至已经出现了质量缺陷,而本发明所制备的油包水基混凝土脱模剂脱模效果良好,几乎看不到明显的气泡和缺陷。

37.实施例2

38.一种油包水基混凝土脱模剂的制备方法,包括以下步骤:

39.步骤一:以质量份数计,将260份植物油加入烧杯中并加热升温到65℃,向其中加入3份山梨酯p37、4份山梨酯p17、7.5份司盘20的油相表面活性剂,以900rpm的转速机械搅拌20min,待表面活性剂完全溶解,得到油相溶液;

40.步骤二:将40份水加入新的烧杯中并加热升温到70℃,随后加入1份葡萄糖酸、1.5份苯甲酸钠、3.5份聚醚f127、5份十二烷基苯磺酸钠的水相表面活性剂,以1100rpm的转速进行机械搅拌10min,待表面活性剂完全溶解,得到水相溶液;

41.步骤三:在15000rpm转速机械搅拌下将水相溶液缓慢加入油相溶液中,完全加入后继续搅拌10min,使用激光粒度分析仪测定其粒径,当所得粒径小于5微米时,逐渐降低转速,继续搅拌30min后,停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

42.实施例3

43.一种油包水基混凝土脱模剂的制备方法,包括以下步骤:

44.步骤一:以质量份数计,将250份植物油加入烧杯中并加热升温到75℃,向其中加入1份山梨酯p37、3份山梨酯p17、7份司盘20的油相表面活性剂,以1000rpm的转速机械搅拌15min,待表面活性剂完全溶解,得到油相溶液;

45.步骤二:将30份水加入新的烧杯中并加热升温到80℃,随后加入0.5份葡萄糖酸、0.5份苯甲酸钠、1份聚醚f127、1份十二烷基苯磺酸钠的水相表面活性剂,以1000rpm的转速进行机械搅拌25min,待表面活性剂完全溶解,得到水相溶液;

46.步骤三:在14500rpm转速机械搅拌下将水相溶液缓慢加入油相溶液中,完全加入后继续搅拌20min,使用激光粒度分析仪测定其粒径,当所得粒径小于5微米时,逐渐降低转速,继续搅拌15min后,停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

47.实施例4

48.一种油包水基混凝土脱模剂的制备方法,包括以下步骤:

49.步骤一:以质量份数计,将300份植物油加入烧杯中并加热升温到70℃,向其中加入3份山梨酯p37、5份山梨酯p17、9份司盘20的油相表面活性剂,以1100rpm的转速机械搅拌20min,待表面活性剂完全溶解,得到油相溶液;

50.步骤二:将50份水加入新的烧杯中并加热升温到75℃,随后加入4份葡萄糖酸、4份苯甲酸钠、4份聚醚f127、5份十二烷基苯磺酸钠的水相表面活性剂,以900rpm的转速进行机械搅拌10min,待表面活性剂完全溶解,得到水相溶液;

51.步骤三:在15000rpm转速机械搅拌下将水相溶液缓慢加入油相溶液中,完全加入后继续搅拌5min,使用激光粒度分析仪测定其粒径,当所得粒径小于5微米时,逐渐降低转速,继续搅拌20min后,停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

52.实施例5

53.一种油包水基混凝土脱模剂的制备方法,包括以下步骤:

54.步骤一:以质量份数计,将280份植物油加入烧杯中并加热升温到80℃,向其中加入2.5份山梨酯p37、4份山梨酯p17、8份司盘20的油相表面活性剂,以1200rpm的转速机械搅拌10min,待表面活性剂完全溶解,得到油相溶液;

55.步骤二:将45份水加入新的烧杯中并加热升温到75℃,随后加入2份葡萄糖酸、2份苯甲酸钠、3份聚醚f127、3份十二烷基苯磺酸钠的水相表面活性剂,以800rpm的转速进行机械搅拌20min,待表面活性剂完全溶解,得到水相溶液;

56.步骤三:在14500rpm转速机械搅拌下将水相溶液缓慢加入油相溶液中,完全加入后继续搅拌15min,使用激光粒度分析仪测定其粒径,当所得粒径小于5微米时,逐渐降低转速,继续搅拌15min后,停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

57.实施例6

58.一种油包水基混凝土脱模剂的制备方法,包括以下步骤:

59.步骤一:以质量份数计,将260份植物油加入烧杯中并加热升温到60℃,向其中加入1份山梨酯p37、5份山梨酯p17、10份司盘20的油相表面活性剂,以1000rpm的转速机械搅

拌30min,待表面活性剂完全溶解,得到油相溶液;

60.步骤二:将35份水加入新的烧杯中并加热升温到65℃,随后加入3份葡萄糖酸、2.5份苯甲酸钠、2.5份聚醚f127、2份十二烷基苯磺酸钠的水相表面活性剂,以1200rpm的转速进行机械搅拌15min,待表面活性剂完全溶解,得到水相溶液;

61.步骤三:在14000rpm转速机械搅拌下将水相溶液缓慢加入油相溶液中,完全加入后继续搅拌10min,使用激光粒度分析仪测定其粒径,当所得粒径小于5微米时,逐渐降低转速,继续搅拌25min后,停止搅拌,将所形成的乳液冷却至室温,得到一种油包水基混凝土脱模剂。

62.本发明所制备的一种油包水基混凝土脱模剂经大于10m2脱模面积实验能顺利脱模,保持混凝土脱模后棱角完整无损,混凝土表面斑点、缺陷、起粉、气孔率在使用允许范围内,且干燥成模时间小于20分钟。

63.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。