1.本发明涉及高分子材料技术领域,特别是指一种自清洁耐老化聚丙烯改性材料及其制备方法。

背景技术:

2.pp(聚丙烯)是一种热塑性材料,是丙烯通过加聚反应而成的聚合物,是通用热塑性树脂中用量最大的品种之一,广泛应用于工业生产的各个领域。聚丙烯是白色蜡状材料,外观透明而轻,耐酸、碱、盐液及多种有机溶剂,大量用于卫生洁具产品。但是由于卫浴环境中长期与水分接触,以及卫生间本身的环境条件,在卫浴产品上容易积水进而滋生细菌,影响用户的身体健康。并且,聚丙烯产品在日常使用中,易受到紫外光引起其降解老化,颜色发黄变旧。

3.随着人民大众生活品质的提升,对卫浴产品的要求更加高端严苛,具有自清洁性能的卫浴产品便有了较大的市场需求。

4.中国发明cn111909593a中,公布一种pp塑料表面自清洁复合涂层材料及其制备方法,通过疏水性纳米sio2气凝胶、无水乙醇、非离子表面活性剂等材料制备涂层,通过涂覆的方式加工到pp塑料制品表面上,以达到较好的自清洁性能,耐沾污性能良好。但是该专利实施起来较为复杂,需要通过端基修饰、层析、蒸馏、真空干燥、涂覆、风干等一系列工艺才能完成,工艺繁琐,实施成本较高。

技术实现要素:

5.本发明的目的在于提供一种自清洁耐老化聚丙烯改性材料及其制备方法,通过材料改性的手段,制备出一种自清洁的聚丙烯材料。

6.为了达成上述目的,本发明的解决方案是:一种自清洁耐老化聚丙烯改性材料,其配方包括以下质量份数的组分:聚丙烯树脂100份;聚四氟乙烯复配料5-15份;乙烯-四氟乙烯共聚物5-10份;聚偏二氟乙烯3-5份;硅酮母粒3-5份;硫化锌3-5份;高效分散剂0.5-1份;爽滑剂0.5-1份;成核剂0.5-1份;偶联剂0.5-1份;抗氧剂1-2份;润滑剂1-2份;抗菌剂0.5-1份。

7.所述聚丙烯树脂为均聚聚丙烯。

8.所述聚四氟乙烯复配料为低分子量聚四氟乙烯和普通聚四氟乙烯复配,低分子量聚四氟乙烯占聚四氟乙烯总质量份数的60-80%,其中低分子量聚四氟乙烯的分子量在1.5-3万、粒径在2-20微米。

9.所述高效分散剂为a-c均聚物。

10.所述爽滑剂为油酸酰胺和芥酸酰胺复配,质量分数比为1:1。

11.所述成核剂为取代芳基羧酸铝盐成核剂。

12.所述偶联剂为钛铝酸酯偶联剂。

13.所述抗氧剂为抗氧剂168和抗氧剂1010复配,质量分数比为1:1。

14.所述润滑剂为乙烯基双硬脂酰胺。

15.所述抗菌剂为银离子抗菌剂。

16.一种自清洁耐老化聚丙烯改性材料的制备方法,包括以下步骤:步骤1、按照配方准备各组分原料;该配方按质量份数计,包括聚丙烯树脂100份、聚四氟乙烯复配料5-15份、乙烯-四氟乙烯共聚物5-10份、聚偏二氟乙烯3-5份、硅酮母粒3-5份、硫化锌3-5份、高效分散剂0.5-1份、爽滑剂0.5-1份、成核剂0.5-1份、偶联剂0.5-1份、抗氧剂1-2份、润滑剂1-2份、抗菌剂0.5-1份;步骤2、向硫化锌中滴加偶联剂,搅拌得到处理过的硫化锌;步骤3、搅拌聚丙烯树脂和硅酮母粒,充分混合后加入白矿油,搅拌均匀;步骤4、加入聚四氟乙烯复配料、乙烯-四氟乙烯共聚物、聚偏二氟乙烯粉末,搅拌均匀;步骤5、加入润滑剂、高效分散剂,搅拌均匀;步骤6、依次加入处理过的硫化锌、爽滑剂、成核剂、抗氧剂、抗菌剂搅拌均匀,得到混合料;步骤7、将混合料加入造粒机,加热、挤出,挤出过程中白矿油挥发掉,之后进行冷却、切粒,得到聚丙烯改性材料。

17.所述步骤3中,白矿油添加量为0.5-1份。

18.所述步骤7中,造粒机为同向平行挤出造粒机。

19.所述步骤7中,造粒机的挤出温度设定为200-250℃,其螺杆转速设定为200-500转/分钟。

20.采用上述技术方案后,本发明对聚丙烯改性材料的各组分进行合理设计,通过简单的操作步骤,就能制备出自清洁耐老化的聚丙烯改性材料,拓展了聚丙烯材料的运用领域,具有推广价值,特别是应用与卫浴产品的马桶盖板上,效果良好。

具体实施方式

21.本发明包含一种自清洁耐老化聚丙烯改性材料,其配方包括以下质量份数的组分:聚丙烯(pp)树脂100份;聚四氟乙烯(ptfe)复配料5-15份;乙烯-四氟乙烯共聚物(etfe)5-10份;聚偏二氟乙烯(pvdf)3-5份;硅酮母粒3-5份;硫化锌3-5份;高效分散剂0.5-1份;爽滑剂0.5-1份;成核剂0.5-1份;偶联剂0.5-1份;抗氧剂1-2份;润滑剂1-2份;

抗菌剂0.5-1份。

22.上述聚丙烯树脂为均聚聚丙烯,为生产卫浴件马桶盖板使用,均聚聚丙烯能够确保其产品的光泽度较好。

23.本发明采用的聚四氟乙烯复配料提供材料的自清洁性能。由于聚四氟乙烯的强疏水性,给改性材料提供了较为优异的疏水性能,配合改性材料中其他成分,使得马桶盖板产品出现荷叶效果,水分在产品上易形成水滴滑落,不会长时间粘附产品表面。配方中,聚四氟乙烯的添加量为5-15份,添加量过少将导致材料的疏水性改善不明显,而添加量过多将导致改性材料的强度受到影响,而且粉料过多会分散不均,同时成本太高。

24.进一步地,普通聚四氟乙烯由于分子量巨大,流动性较差,不太适用于聚丙烯的改性,本发明选用的聚四氟乙烯复配料为低分子量聚四氟乙烯和普通聚四氟乙烯复配,低分子量聚四氟乙烯占聚四氟乙烯总质量份数的60-80%,其中低分子量聚四氟乙烯,分子量(相对分子质量)为1.5-3万,粒径在2-20微米,在改性材料中能够很好的加工。

25.本发明采用的乙烯-四氟乙烯共聚物具有较好的加工性能;同时,由于内部乙烯成分为烯烃,与聚丙烯相容性极好,在本发明中同时兼具相容剂的作用,有效解决聚丙烯和氟聚合物之间相容性问题,提升改性材料性能。配方中,乙烯-四氟乙烯共聚物的添加量为5-10份,根据聚四氟乙烯的添加量进行调整,添加量过少起不到相容效果,而添加量过多则会影响产品注塑加工。

26.本发明采用的聚偏二氟乙烯能够给聚丙烯材料提供更加优异的保色性能和耐污耐化学性能;同时,聚偏二氟乙烯还能与配方内的聚四氟乙烯、硅酮母粒形成复配效应,大幅度改善材料的疏水性能。配方中,聚偏二氟乙烯的添加量为3-5份,添加量过少无法达到优异的保色性能,而添加量过多则会影响产品的加工。

27.本发明采用经偶联剂处理过的硫化锌作为遮光剂,其与材料主体能很好地相容,能够提供优异的耐候性能,并且不会像钛白粉那类遮光剂会大幅度影响材料的性能;同时,硫化锌的存在,对抗菌剂发挥抗菌作用起到较大的促进效果。配方中,硫化锌的添加量为3-5份,添加量过少起不到遮光效果,而添加量过多则会影响改性材料的流动性,导致产品加工困难,出现流痕料花等异常。

28.本发明通过添加高效分散剂,可以使填料充分分散且分散均匀。进一步地,本发明采用的高效分散剂为a-c均聚物,是低分子量聚乙烯蜡,为润滑分散剂用,提供超强的外润滑性。由于该高效分散剂的存在,大幅度改善了改性材料的加工性能,特别是改善聚四氟乙烯和聚偏二氟乙烯的流动性,使其不会滞留在注塑产品的末端而与聚丙烯形成分层,确保改性材料各组分能够在注塑产品中均匀分布,使含氟成分能够发挥有效作用。

29.本发明采用的爽滑剂为油酸酰胺和芥酸酰胺复配,质量分数比为1:1。少量爽滑剂进到热塑性塑料中的时候,会迁移到聚合物产品的表面,产生一个腊层,减少材料摩擦系数。

30.本发明采用的成核剂为取代芳基羧酸铝盐成核剂。

31.本发明采用的偶联剂用于处理硫化锌,处理后可以改善硫化锌分散效果和相容性;如果不进行偶联剂处理,会导致流动性差,产品性能下降。进一步地,本发明采用的偶联剂为钛铝酸酯偶联剂。

32.本发明采用的抗氧剂为抗氧剂168和抗氧剂1010复配,质量分数比为1:1。

33.本发明采用的润滑剂为乙烯基双硬脂酰胺。

34.本发明采用的抗菌剂为银离子抗菌剂。

35.本发明还包含一种自清洁耐老化聚丙烯改性材料的制备方法,包括以下步骤:步骤1、按照配方组分准备各组分原料;步骤2、向硫化锌中滴加偶联剂,搅拌得到处理过的硫化锌;步骤3、搅拌聚丙烯树脂和硅酮母粒,充分混合后加入白矿油,搅拌均匀,白矿油添加量为0.5-1份;步骤4、加入聚四氟乙烯复配料、乙烯-四氟乙烯共聚物、聚偏二氟乙烯粉末,搅拌均匀;步骤5、加入润滑剂、高效分散剂,搅拌均匀;步骤6、依次加入处理过的硫化锌、爽滑剂、成核剂、抗氧剂、抗菌剂搅拌均匀,得到混合料;步骤7、将混合料加入造粒机,加热、挤出,挤出过程中白矿油挥发掉,之后进行冷却、切粒,得到聚丙烯改性材料。

36.上述方法中,白矿油的添加量很少,在造粒中会逐步分解挥发,该物质能够使粉状的助剂(如润滑剂)均匀地黏在高分子颗粒上,起拌料分散作用。其它添加剂添加量很少,配方中成核剂、偶联剂、抗氧剂、润滑剂、抗菌剂添加量均在2份以内。

37.进一步地,上述步骤7中,造粒机为同向平行挤出造粒机。

38.进一步地,上述步骤7中,造粒机的挤出温度设定为200-250℃,其螺杆转速设定为200-500转/分钟。

39.通过上述方案,本发明对聚丙烯改性材料的各组分进行合理设计,通过简单的操作步骤,就能制备出自清洁耐老化的聚丙烯改性材料,拓展了聚丙烯材料的运用领域,具有推广价值,特别是应用与卫浴产品的马桶盖板上,效果良好。

40.下面结合实施例对本发明的技术方案作进一步阐述。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或者条件或者按照产品说明书进行。所用试剂或者仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

41.本实施例中的配方表见下表:

其中,pp树脂采用韩国乐天h1500;ptfe复配料采用美国杜邦mp1000(低分子量ptfe)与teflon 60x复配,实施例中比例为2:1;etfe采用日本大金ep-521;pvdf采用法国阿科玛kynar 711;硅酮母粒采用美国道康宁硅酮母粒mb50-002;硫化锌采用中国超细硫化锌;高效分散剂采用美国霍尼韦尔honeywell a-c 617a;爽滑剂采用油酸酰胺和芥酸酰胺复配,实施例中比例为1:1;成核剂采用中国炜林纳取代芳基羧酸铝盐wna-108;偶联剂采用钛铝酸酯;抗氧剂采用抗氧剂168和抗氧剂1010复配,实施例中比例为1:1;润滑剂采用乙烯基双硬脂酰胺;抗菌剂采用日本富士bm-102sd。

42.填充料的制作步骤:

①

将硫化锌倒入搅拌桶,均匀滴入钛铝酸酯偶联剂,搅拌20min后,最后将粉体倒出;按配方量将相应的pp树脂投入指定的干燥塔内,干燥温度80℃,干燥时间约3小时,测试含水率,待含水率达到0.3%以内即可;

②

将pp树脂与硅酮母粒混合后,加入白矿油搅拌5min,再加入ptfe复配料、etfe、pvdf粉末继续搅拌15min,再加入润滑剂、高效分散剂搅拌5min,最后加入处理过的硫化锌、爽滑剂、成核剂、抗氧剂、抗菌剂搅拌10min,得到混合料;

③

将混合料进行挤出,挤出设备为同向平行挤出造粒机,挤出温度230℃,螺杆转速400转/分钟,然后进行冷却,最后进行切粒,得到pp改性材料。

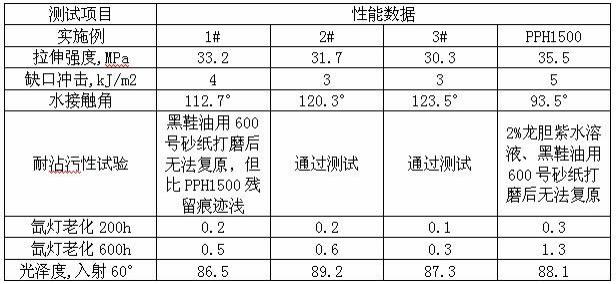

43.对制得的材料进行性能检测如下表:

注:拉伸强度采用标准gb/t 1040《塑料拉伸性能的测定》,测试速度100mm/min;冲击强度采用采用标准gb/t 1843《塑料悬臂梁冲击强度的测定》;水接触角采用标准iso 15989《塑料.薄膜和薄板.电晕处理薄膜的水接触角度的测量》;耐沾污性试验采用标准jc-t764《坐便器坐圈和盖》6.15抗沾污性试验进行测试;氙灯老化色差采用标准astm d2565-16《室外用塑料氙灯暴露标准做法》测试,辐照度为(0.35

±

0.02)w/(m2.nm)@340nm,连续光照黑板温度63

±

5℃,滤镜为boro/boro,暴露时间200h和600h。完成后取出样片,测试前后的颜色变化色差;光泽度采用标准gb/t 9754《色漆和清漆.不含金属颜料的色漆漆膜的20

°

60

°

和85

°

镜面光泽的测定》。

44.可以看出,该改性材料综合性能优良,机械强度与改性前的pp相当,强度韧性均达到普通马桶盖板用材料的水平,光泽度也保持良好;其次,改性材料的水接触角小,表面疏水性良好,能够有效防止污渍残留;再者,其耐沾污测试优于普通pp材料,仅配方1的黑鞋油测试无法通过,并且残留痕迹仍比普通pp要浅;最后,通过严格的氙灯老化测试,采用加严的600小时进行,改性材料的色差明显小于普通pp,说明其耐候性能由于普通pp。

45.上述实施例并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。