1.本发明属于化工生产领域,具体涉及一种负载型线性氯化磷腈催化剂的制备方法。

背景技术:

2.目前、国内甲基硅油制备多以环硅氧烷为原料,采用四甲基氢氧化铵、氢氧化钾、酸性树脂等平衡催化剂,平衡化反应产物中,一般含有10%-15%的挥发性环硅氧烷低聚物,经减压脱低处理后,产品中少量残留环体脱除困难,影响下游高端制品的拓展。瓦克等国外有机硅巨头使用线体为原料、线性氯化磷腈为催化剂生产甲基硅油,生产成本低、产品挥发份低。

3.甲基硅油无色、无味、不易挥发,具有卓越的耐热性、电绝缘性、耐候性、疏水性、生理惰性和较小的表面张力,还具有低的黏温系数,较高的抗压缩性。是发展规模大且工业化较早的一类高分子聚合物,在药品、日化用品、食品、建筑、汽车、电子电气、航空航天等各领域均有应用。

4.低挥发份甲基硅油是目前的趋势,尤其是随着5g、芯片等电子信息领域的迅猛发展,对有机硅产品的挥发份要求越发严格。目前国内采用的以二甲基环硅氧烷为原料,经过平衡化反应制备的甲基硅油含有10%-15%的挥发性环硅氧烷低聚物,减压脱低处理难以满足高端产品需求。

5.以线体为原料,线性氯化磷腈为催化剂,通过缩聚反应制备甲基硅油,反应过程无明显环硅氧烷生成,是合成低挥发性甲基硅油的主要途径之一,线体的价格较dmc便宜约500-800元/吨,以线体为原料生产甲基硅油具有显著的成本优势,同时线体缩聚反应较环体开环聚合制备的甲基硅油分子量分布更窄,硫化制品的硫化、力学性能更好。

6.cn1256285a发明公开了一种线性氯化磷腈催化剂的制备方法,将五氯化磷、氯化铵和二氯苯加入装有温度计和冷凝器的三口烧瓶中。然后将该反应混合物在氮气下加热回流12小时,然后在减压下出去二氯苯,即可得到线性氯化磷腈催化剂。

7.cn102515121a发明公开了一种高相对分子质量线性聚二氯磷腈的制备方法。该方法是将五氯化磷和氯化铵溶解于高沸点氯代物溶剂中,再加入催化剂、缓蚀阻垢保护剂和非粉末状碳分子筛吸附脱色剂,在惰性气体保护下,升温至170~180℃,保温反应3~7小时。反应结束后,降温,对上述物料进行固液分离,除去固体;然后将分离得到的液体进行提纯处理,该方法得到的产物线性聚二氯磷腈产率为38%~50%。

8.cn108439357a发明公开了一种线性氯代磷腈的制备方法,以氯化铵、五氯化磷、复合催化剂、溶剂为原料,将各组分加入反应器中混合,氮气保护下,反应4~5小时,反应完毕后逐渐降温,抽滤不溶物,将滤液加入正庚烷中,离心得到胶状线性氯代磷腈产品。本发明将两步反应通过一步催化实现,简化工艺流程,减少整个工艺的反应时间,降低能耗,减少废液产生,相比之前的合成方法是一个更节能、更环保、更高效的合成工艺。

9.以上方法制备的线性氯化磷腈催化剂,在使用时是将其配成lpnc-三甲基硅氧基

催化剂溶液,将配好的溶液加入到线体中,经缩合重排制备二甲基硅油,然后再加入钝化剂将线性氯化磷腈催化剂中和。该方法有两个缺点,一是需要进入钝化剂中和,增加成本;二是加入钝化剂之后,会产生白色的絮状物,合成的甲基硅油需要过滤,进一步增加生产成本。

技术实现要素:

10.本发明提供了一种负载型线性氯化磷腈催化剂的制备方法,在使用时无需中和过滤。

11.本发明所采用的技术方案是:lpnc制备:在容器瓶中加入五氯化磷、氯化铵、溶剂开启搅拌,升温至150℃-170℃,回流反应5-8h,反应结束后,冷却至室温,将反应液注入石油醚中,析出淡黄色色沉淀,减压下除掉痕迹量的溶剂,得淡黄色lpnc催化剂。其中,五氯化磷、氯化铵的摩尔质量2:0.8-1.2,优选为2:1。

12.lpnc-三甲基硅氧基浸渍液制备:取制备好的lpnc加入到甲基硅油中,100℃-150℃回流搅拌5-8h,然后0.05-0.094mpa减压10-15min,除掉低沸,得到lpnc-三甲基硅氧基浸渍液。

13.负载型线性氯化磷腈催化剂制备:将载体浸渍到lpnc-三甲基硅氧基浸渍液中,浸渍12-24h,经干燥后在500-600℃焙烧6-10h,得到负载型线性氯化磷腈催化剂。

14.lpnc制备使用的溶剂为四氯乙烷。要选择能溶解lpnc的溶剂。

15.lpnc-三甲基硅氧基浸渍液制备过程中甲基硅油的粘度为5-200mm2/s,优选为100mm2/s。粘度过大,催化效果不好。

16.lpnc-三甲基硅氧基浸渍液制备过程中回流温度为100-150℃,回流温度过高,如在158℃下催化剂会分解;温度过低,如在92℃下lpnc不能溶解在甲基硅油。

17.负载型线性氯化磷腈催化剂制备过程中lpnc-三甲基硅氧基浸渍液的浓度为1%-10%。

18.所述的载体选择为二氧化硅、活性炭、二氧化钛、hzsm-5的任意一种。

19.负载型线性氯化磷腈催化剂制备过程中焙烧温度为550℃,焙烧时间为6h。

20.本发明具有以下有益效果:(1)lpnc催化剂制备收率可达90%。

21.(2)制备出负载型线性氯化磷腈催化剂,在反应结束时无需加入钝化剂终止反应。

22.(3)避免了加入钝化剂之后会产生白色的絮状物。

23.(4)该方法制备的催化剂在甲基硅油合成的工艺中,转化率可达99%。

24.(5)该催化剂使线体(短链羟基封端聚二甲基硅氧烷)制备甲基硅油从间歇釜反应转变成连续反应。

具体实施方式

25.实施例1步骤一:lpnc制备:将20.5g(208.22g/mol,0.1mol)五氯化磷、2.7g(53.49g/mol,0.05mol)氯化铵、50ml四氯乙烷加入100ml锥形瓶,在165℃回流反应8h,反应结束后,冷却

至室温,将反应液注入石油醚中,析出淡黄色沉淀,然后再减压下除掉痕迹量的溶剂,得淡黄色lpnc催化剂15g。

26.步骤二:lpnc-三甲基硅氧基浸渍液制备:取2g步骤一制备好的lpnc加入到98g粘度为5mm2/s的甲基硅油中,100℃回流搅拌6h后在0.094mpa下减压10min,除掉低沸,得到质量浓度为2%lpnc-三甲基硅氧基浸渍液。

27.步骤三:用过量浸渍法制备二氧化硅负载活性催化剂:取10ml步骤二制备好的质量浓度为2%lpnc-三甲基硅氧基浸渍液,加入5g的二氧化硅载体,在25℃浸渍16h,再于110℃下干燥8h后在550℃焙烧8h,得到负载型线性氯化磷腈催化剂,负载型线性氯化磷腈催化剂的形貌特征为直径为0.2-0.5mm的球形颗粒。

28.催化剂评价方案一:取300g粘度为871mm2/s的线体(短链羟基封端聚二甲基硅氧烷),45g甲基硅油封端剂(粘度5mm2/s)加入到500ml三口烧瓶中,搅拌升温至100℃,加入0.2g上述制备得到的负载型线性氯化磷腈催化剂,微负压(0.05-0.03mpa)抽走反应生成的水,搅拌反应30min,即得到甲基硅油产品,取样测试线体转化率,测试甲基硅油产品凝胶指数。

29.线体转化率测试方法:线体转化率为:甲基硅油产品不挥发物

×

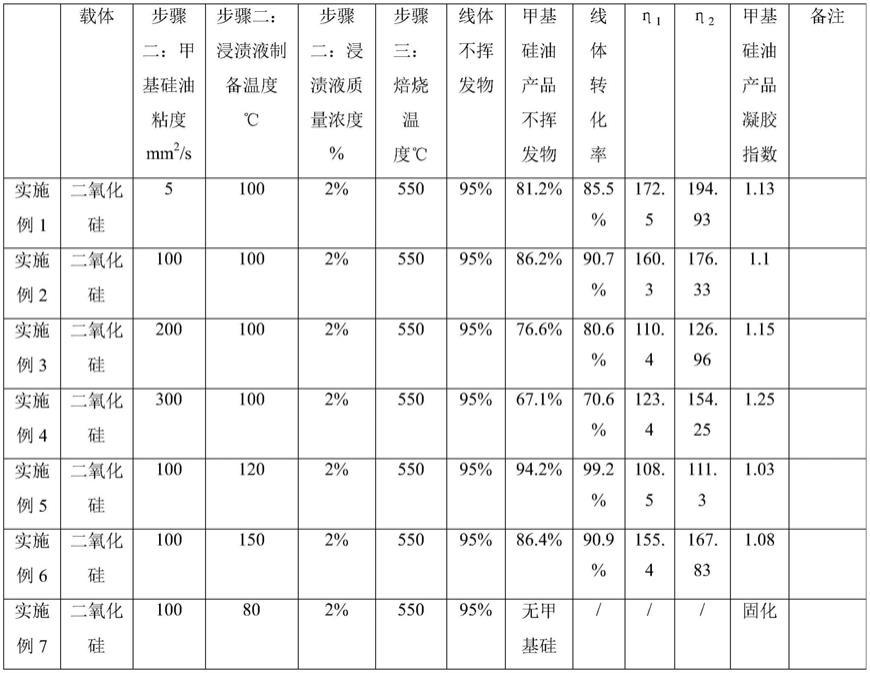

100/线体原料不挥发物。

30.凝胶指数测试方法:称取待测样品22g(精确至0.1g)加入到三口烧瓶,加入253g(精确至0.1g)二甲基硅氧烷环体,使用顶置式搅拌器搅拌5h(搅拌速度150-200rad/min),然后调整搅拌速度为300-400rad/min,继续搅拌5h,使试样完全溶解,搅拌过程中三口烧瓶加塞密封。

31.称取251g(精确至0.1g)上述溶液与400ml玻璃烧杯内,盖上塑料薄膜,25℃恒温静置1h。按照gb/t10247测试溶液粘度η1。

32.分别称取0.25g(精确至0.0001g)正硅酸乙酯,0.15g(精确至0.0001g)二月桂酸二丁基锡加入到溶液中,加入过程中避免正硅酸乙酯和二月桂酸二丁基锡接触。使用顶置式搅拌器搅拌3min后盖上塑料薄膜,25℃恒温静置1h,按照gb/t10247测试溶液粘度η2。

33.凝胶指数为:η2/η1不挥发物测试方法采用gb 6740进行检测。

34.线体转化率低说明该反应产生了大量的环体(二甲基环硅氧烷),没有全部转化成甲基硅油。凝胶指数越高代表羟基含量越高,说明催化剂消除羟基的能力越弱,活性较差。

35.方法步骤同实施例1,仅调节其他条件的情况下,线体转化率的效果如下:

从上述数据可以得到以下结论:1,步骤二:浸渍液质量浓度过高,lpnc不能均匀的溶解在甲基硅油里,浸渍液浑浊,不能使用。

36.2,步骤二:甲基硅油粘度过大,制备的催化剂效果欠佳。

37.3,步骤二:浸渍液制备温度过低,lpnc不能溶解在甲基硅油,制备的催化剂没有活性,线体没有转化成甲基硅油,凝胶指数测试产生固化现象。

38.4,步骤三:二氧化硅的比表面随焙烧温度增加会渐渐降低,特别是当焙烧温度高于800度时,同时孔径也会相应收缩,影响催化活性。焙烧温度过低,活性组分跟载体之间的相互作用就比较弱,从而影响催化活性。

39.采用实施例5制备的负载型线性氯化磷腈催化剂来评价对线体短链羟基封端聚二

甲基硅氧烷转化率效果,具体方案如下:取300g线体(粘度200mm2/s、500mm2/s、1000mm2/s、1500mm2/s、2000mm2/s,短链羟基封端聚二甲基硅氧烷),45g甲基硅油(粘度5mm2/s)加入到500ml三口烧瓶中,搅拌升温至100℃,加入0.2g负载型线性氯化磷腈催化剂,微负压(0.05-0.03mpa)抽走反应生成的水,搅拌反应30min,取样测试线体转化率,甲基硅油产品凝胶指数(同实施例1检测方法),不挥发物测试方法采用gb 6740进行检测。

40.上述数据表明,该催化剂对不同粘度的线体都有很强的消羟基缩合作用,且不产生明显的环体。