一种半导体封装模具改性纳米硅纤维增强清模胶

1.技术领域

2.本发明属于半导体封装行业模具的清洗技术领域,特别涉及一种半导体封装模具改性纳米硅纤维增强清模胶。

背景技术:

3.在半导体芯片封装行业生产过程中,环氧塑封料、脱模剂等组分在高温下会与金属模具发生粘附,模具表面容易附着环氧树脂的残留物和脱模剂挥发物,反复作业后会在模具表面产生严重的污垢,且这些污垢会进一步发生高温氧化,造成模具锈蚀,影响产品外观质量,严重时导致模具排气孔堵塞,从而影响生产效率。因此,半导体封装模具的清洗十分重要。

4.目前,为清除残留在模具表面的污染物,主要采用两种方式,一种是采用传统的热固性三聚氰胺清模材料,依靠其自身粘附性将模具表面的污垢清除,但其可操作性差,三聚氰胺树脂固化后较脆易破裂,导致清理工序时间增加,且其固化分解会产生甲醛等刺激性有害气体,使用时还必须配合引线框架,综合成本高。另一种方法是采用含有清洗剂的未硫化橡胶,通过未硫化橡胶在封装模具中的固化和清洗剂对污垢的渗透、物理和化学吸附作用,将模具表面上的污染物清除,装模硫化即可完成清洗过程,实现原位清洗,且不对模具精密度造成影响。从效率、成本和环保的角度考虑,清模胶条具有明显优势,封装行业正逐步采用清模胶条取代三聚氰胺作为半导体封装模具的清模材料。因此,开发高性能清模胶条是半导体封装模具清洗领域的发展趋势。中国专利公开号cn108047694a,公开了一种半导体封装模具用清模材料及其制备方法,其特征在于主要原料为:橡胶(聚氨酯橡胶60%-80%,乙丙橡胶10%-20%和顺丁橡胶10%-20%)45-65份,改性填充料15-35份,渗透剂1-4份,清洗剂2-7份和交联剂0.5-2份。该清模材料极大降低了其在模具上的残留,同时增加清模效果,并极大降低清模材料的成本。随半导体封装行业的发展,封装模具用清模胶应具有较高的力学强度和撕裂强度,便于在硫化清洗后取出,同时也应具有良好的流动性,以利于清洗更为复杂的模具,但目前清模胶条存在的问题是其耐热撕裂能力不足,硫化后出现破碎现象,随模具污垢成分变得复杂,高温清洗效果有待进一步提高。但目前有关纳米纤维增强清模胶还未见报道。

技术实现要素:

5.本发明的目的是针对现有技术的不足而提供一种改性纳米硅纤维增强清模胶的制备方法,其特点是利用改性纳米硅纤维的尺度优势及与橡胶基体良好的相容性,解决清模胶硫化后易破碎不完整、耐热撕裂性能不足的问题,大幅提高清模胶的弹性和抗扯断能力,同时与清模剂配合使用有效增加清模效果,提高生产效率,延长模具使用寿命。

6.本发明所采用的技术方案如下:

一种半导体封装模具清模胶,按质量份数计,由以下原料组成:未硫化橡胶100份,活化剂2-6份,补强剂25-65份,改性纳米硅纤维3-10份,清洗剂5-30份,清模助剂0.8-6份,吸附剂2-12份,着色剂1-12份,硫化剂0.4-4份,助硫化剂0.2-3份。

7.所述未硫化橡胶为三元乙丙橡胶,异戊橡胶和顺丁橡胶的混合胶料,主要由以下质量百分含量组成:三元乙丙橡胶50%-85%,异戊橡胶5%-15%和顺丁橡胶10%-35%。

8.所述活化剂为氧化锌,氧化镁,氧化钙,硬脂酸,硬脂酸锌和油酸中的一种或两种。

9.所述补强剂为二氧化硅,滑石粉,碳酸钙,蒙脱土,白云石和硅微粉中的一种或几种。

10.所述改性纳米硅纤维表面包覆一定厚度的有机改性剂,其中,有机改性剂占纳米硅纤维质量百分含量的1%-10%,改性纳米硅纤维直径5-60 nm,平均长度0.3-2 μm,比表面积100-420 m2/g。

11.优选地,所述有机改性剂为罗丹宁,多巴胺和单宁酸中的一种。通过氧化聚合反应在纳米硅纤维表面包覆上述有机改性剂。所述氧化聚合的氧化剂为氯化铁,硫酸铁,过硫酸铵,过硫酸钾和过硫酸钠中的一种。

12.所述清洗剂为椰油酰单乙醇胺,三乙醇胺,异丙醇胺,二乙烯三胺,乙二醇苯醚,二乙二醇单甲醚,二乙二醇丁醚,n-甲基乙醇胺,n-甲基吡咯烷酮,苯甲醇,咪唑,2-甲基咪唑和2-乙基咪唑中的两种及以上复配。

13.所述清模助剂为脂肪醇聚氧乙烯醚,脂肪酸聚乙二醇醚,聚乙二醇一缩水甘油醚,新癸酸缩水甘油醚,失水山梨醇脂肪酸酯,矿物油和聚二甲基硅氧烷中的两种及以上复配。

14.所述吸附剂为尺寸2-8 μm的沸石分子筛3a,4a,5a和13x中的一种。

15.所述硫化剂为二叔丁基过氧化异丙基苯,2,5-二叔丁基过氧化-2,5-二甲基己烷,酚醛树脂和对醌二肟中的一种。

16.所述助硫化剂为三烯丙基氰脲酸酯,三烯丙基异氰脲酸酯,三丙烯酸三羟甲基丙烷酯,三羟甲基丙烷三甲基丙烯酸酯和2-巯基苯并噻唑中的一种。

17.所述的制备纳米硅纤维增强清模胶的方法,其特征在于:将纳米硅纤维与蒸馏水按比例1:10超声分散形成分散液,超声功率2000 w;将纳米硅纤维质量百分含量80%-300%的氧化剂加入上述分散液,剧烈搅拌2-6 h;然后将纳米硅纤维质量百分含量1%-10%的有机改性剂加入上述分散液,50-80℃下剧烈搅拌3-30 min,最后蒸馏水洗涤3-5次、离心2-4次、50-80℃干燥得到改性纳米硅纤维。

18.将未硫化橡胶在室温下于开炼机上塑炼2 min,然后依次加入活化剂,补强剂,改性纳米硅纤维,清洗剂和清模助剂,吸附剂和着色剂,混炼均匀,补强剂和清洗剂交替加入未硫化橡胶,最后加入硫化剂和助硫化剂,经过打三角包,薄通后下片,经压延机压片后裁切成条状产品,得到所述的半导体封装模具改性纳米硅纤维增强清模胶,放置24小时备用。清洗模具硫化条件为硫化温度160-180℃,硫化压力8-15 mpa,硫化时间3-12 min。

19.本发明旨在制备一种半导体封装模具改性纳米硅纤维增强清模胶,针对目前清模胶存在的耐热撕裂性能不足、清模效果有限的问题,通过纳米增强材料表面有机包覆改性及其与清洗剂复配使用效果的探索,利用纳米硅纤维的尺度优势制备增强清模胶材料,大幅提高清模胶的耐热撕裂性能和抗扯断能力,增强污垢清除效果,提高生产效率并有效延长模具使用寿命。制备的清模胶具有如下优势:清模胶在清洗硫化后易于脱模,完整不易碎

裂,力学性能、抗热撕裂和扯断能力优异;具有出色的清洗效果,只需清洗1-3模即可将模具表面污垢清洗干净,降低了清模成本,提高了生产效率,且产品质量稳定,利于工业化生产。

附图说明

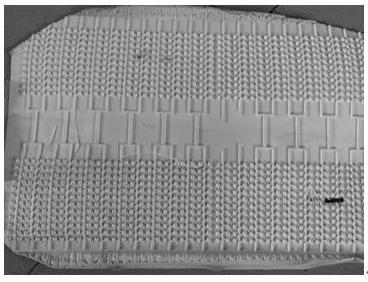

20.图1是清模胶一模图。

具体实施方式

21.下面通过具体实施例对本发明做进一步说明,在此需要说明的是,实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述本发明的内容对本发明作出非本质的调整,在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供了一种半导体封装模具改性纳米硅纤维增强清模胶,按质量份数计,由以下组成:未硫化橡胶100份,活化剂2-6份,补强剂25-65份,改性纳米硅纤维3-10份,清洗剂5-30份,清模助剂0.8-6份,吸附剂2-12份,着色剂1-12份,硫化剂0.4-4份,助硫化剂0.2-3份。

23.在本发明的一种优选的实施方式中,其中,所述未硫化橡胶主要由以下质量百分含量的组分构成:三元乙丙橡胶50%-85%,异戊橡胶5%-15%和顺丁橡胶10%-35%。

24.未硫化橡胶以具有优异耐老化、耐磨性能的三元乙丙橡胶为主,异戊橡胶和顺丁橡胶为辅提高清模胶整体的强度和弹性,配合清洗剂、清洗助剂及可吸附污垢挥发物的吸附剂,通过纳米硅纤维的耐热撕裂和抗扯断特性,来清除半导体封装模具表面的污垢,极大提高清模效果。

25.在本发明的一种优选的实施方式中,其中,所述活化剂为氧化锌,氧化镁,氧化钙,硬脂酸,硬脂酸锌和油酸中的一种或两种。

26.在本发明的一种优选的实施方式中,其中,所述补强剂为二氧化硅,滑石粉,碳酸钙,蒙脱土,白云石和硅微粉中的一种或几种。

27.在本发明的一种优选的实施方式中,其中,所述改性纳米硅纤维表面包覆一定厚度的有机改性剂,其中,有机改性剂占纳米硅纤维质量百分含量的1%-10%。通过纳米硅纤维的表面有机改性,可大幅提高其与未硫化橡胶的相容性,提高其均匀分散性,从而有利于提高清模胶的力学性能。

28.所述有机改性剂为罗丹宁,多巴胺和单宁酸中的一种。有机改性剂中的浸润成分还可以与模具污垢发生相互作用,进一步增强清洗效果。改性纳米硅纤维的直径为5-60 nm,平均长度为0.3-2 μm,比表面积为100-420 m2/g,同时具有优良的吸附性能,可与清洗剂复合使用。

29.改性纳米硅纤维的制备方法如下:将纳米硅纤维与蒸馏水按比例1:10超声分散形成分散液,超声功率2000 w;将纳米硅纤维质量百分含量80%-300%的氧化剂(氯化铁,硫酸铁,过硫酸铵,过硫酸钾,过硫酸钠中的一种)加入上述分散液,剧烈搅拌2-6 h;然后将纳米硅纤维质量百分含量1%-10%的有机改性剂加入上述分散液,50-80℃下剧烈搅拌3-30 min,最后蒸馏水洗涤3-5次、离心2-4次、50-80℃干燥得到改性的纳米硅纤维。

30.在本发明的一种优选的实施方式中,其中,所述吸附剂为尺寸2-8 μm的沸石分子

筛3a,4a,5a和13x中的一种。

31.在本发明的一种优选的实施方式中,其中,所述清洗剂为椰油酰单乙醇胺,三乙醇胺,异丙醇胺,二乙烯三胺,乙二醇苯醚,二乙二醇单甲醚,二乙二醇丁醚,n-甲基乙醇胺,n-甲基吡咯烷酮,苯甲醇,咪唑,2-甲基咪唑和2-乙基咪唑中的两种及以上复配。

32.在本发明的一种优选的实施方式中,其中,所述着色剂为二氧化钛,珍珠云母粉和氧化锌中的一种。

33.在本发明的一种优选的实施方式中,其中,所述清模助剂为脂肪醇聚氧乙烯醚,脂肪酸聚乙二醇醚,聚乙二醇一缩水甘油醚,新癸酸缩水甘油醚,失水山梨醇脂肪酸酯,矿物油和聚二甲基硅氧烷中的两种及以上复配。

34.在本发明的一种优选的实施方式中,其中,所述硫化剂为二叔丁基过氧化异丙基苯,2,5-二叔丁基过氧化-2,5-二甲基己烷,酚醛树脂和对醌二肟中的一种。

35.在本发明的一种优选的实施方式中,其中,所述助硫化剂为三烯丙基氰脲酸酯,三烯丙基异氰脲酸酯,三丙烯酸三羟甲基丙烷酯,三羟甲基丙烷三甲基丙烯酸酯和2-巯基苯并噻唑中的一种。

36.以下通过实施例对本发明进行详细描述,在以下实施例中,该半导体封装模具改性纳米硅纤维清模胶制备方法为:首先将未硫化橡胶在开炼机上塑炼2 min,然后依次加入活化剂,补强剂,改性纳米硅纤维,清洗剂和清模助剂,吸附剂和着色剂,混炼均匀,补强剂和清洗剂交替加入,最后加入硫化剂和助硫化剂,左右打三角包6次,薄通2次后下片得到均匀混炼胶,整个操作温度控制在30-40℃之间。混炼胶经压延机压片后裁切成条状产品,得到改性纳米硅纤维增强清模胶。

37.最后将制备的清模胶放置在半导体封装模具上,合模加压,加热至160-180℃,清洗模具维持压力8-15 mpa,保持3-12 min,然后开模,完整取下胶片,模具上的残留物即被粘在胶片上,实现模具的清洗过程,对于污垢较严重的模具,需进行重复清洗2-3模完成模具清洗过程。

38.实施例1首先将100份未硫化橡胶在开炼机上塑炼2 min,然后依次加入5份活化剂,50份补强剂,5份改性纳米硅纤维,25份清洗剂和6份清模助剂,5份吸附剂和10份着色剂,混炼均匀,补强剂和清洗剂交替加入,最后加入2份硫化剂和1份助硫化剂,左右打三角包6次,薄通2次后下片得到均匀混炼胶,整个操作温度控制在30-40℃之间。混炼胶经压延机压片后裁切成条状产品,得到改性纳米硅纤维增强清模胶。测试清模胶的拉伸强度为12.1 mpa,扯断伸长率为512%,邵氏硬度为63,撕裂强度为49 n/m,清模效果好。

39.实施例2首先将100份未硫化橡胶在开炼机上塑炼2 min,然后依次加入3份活化剂,40份补强剂,6份改性纳米硅纤维,22份清洗剂和5份清模助剂,3份吸附剂和8份着色剂,混炼均匀,补强剂和清洗剂交替加入,最后加入2份硫化剂和1份助硫化剂,左右打三角包6次,薄通2次后下片得到均匀混炼胶,整个操作温度控制在30-40℃之间。混炼胶经压延机压片后裁切成条状产品,得到改性纳米硅纤维增强清模胶。测试清模胶的拉伸强度为13.1 mpa,扯断伸长率为540%,邵氏硬度为66,撕裂强度为50 n/m,清模效果好。

40.实施例3首先将100份未硫化橡胶在开炼机上塑炼2 min,然后依次加入2份活化剂,40份补强剂,8份改性纳米硅纤维,18份清洗剂和5份清模助剂,10份吸附剂和7份着色剂,混炼均匀,补强剂和清洗剂交替加入,最后加入2份硫化剂和1份助硫化剂,左右打三角包6次,薄通2次后下片得到均匀混炼胶,整个操作温度控制在30-40℃之间。混炼胶经压延机压片后裁切成条状产品,得到改性纳米硅纤维增强清模胶。测试清模胶的拉伸强度为13.6 mpa,扯断伸长率为562%,邵氏硬度为68,撕裂强度为54 n/m,清模效果好。

41.实施例4首先将100份未硫化橡胶在开炼机上塑炼2 min,然后依次加入3份活化剂,30份补强剂,8份改性纳米硅纤维,12份清洗剂和6份清模助剂,8份吸附剂和12份着色剂,混炼均匀,补强剂和清洗剂交替加入,最后加入1.5份硫化剂和0.5份助硫化剂,左右打三角包6次,薄通2次后下片得到均匀混炼胶,整个操作温度控制在30-40℃之间。混炼胶经压延机压片后裁切成条状产品,得到改性纳米硅纤维增强清模胶。测试清模胶的拉伸强度为10.2 mpa,扯断伸长率为413%,邵氏硬度为55,撕裂强度为43 n/m,清模效果较好。

42.实施例5首先将100份未硫化橡胶在开炼机上塑炼2 min,然后依次加入2份活化剂,50份补强剂,3份改性纳米硅纤维,20份清洗剂和5份清模助剂,3份吸附剂和8份着色剂,混炼均匀,补强剂和清洗剂交替加入,最后加入3份硫化剂和1份助硫化剂,左右打三角包6次,薄通2次后下片得到均匀混炼胶,整个操作温度控制在30-40℃之间。混炼胶经压延机压片后裁切成条状产品,得到改性纳米硅纤维增强清模胶。测试清模胶的拉伸强度为11.8 mpa,扯断伸长率为490%,邵氏硬度为62,撕裂强度为48 n/m,清模效果较好。

43.从以上实施例看出,通过调整补强剂、改性纳米硅纤维、清洗剂和清模助剂的含量可以改变清模胶硫化后的力学性能;随补强剂、改性纳米硅纤维含量的增加,清模胶硫化后力学强度、扯断伸长率、撕裂强度和硬度增大,清模效果提高;随清洗剂和清模助剂含量的增大,清模效果提高,但清模胶硫化后的力学强度、扯断伸长率、撕裂强度和硬度降低。

44.以上所述均为本发明的优选实施方式,对于本技术领域的普通技术人员,在不脱离本发明的原理前提下,对本发明的各种等价形式的修改均属于本技术所附权利要求的保护范围。