1.本发明涉及蛋氨酸生产领域,具体涉及基于二氧化碳酸化法的蛋氨酸优化制备方法。

背景技术:

2.d,l-蛋氨酸,在饲料中作为氨基酸类饲料添加剂,是一种动物生长促进剂,用于蛋白质的合成,可以提高饲料转换率、动物生长率和家禽产蛋率。它可促进禽畜生长、增加瘦肉量、缩短饲养周期,加有蛋氨酸的动物饲料能在短时间内帮助动物快速成长,节省大约40%的饲料。

3.目前,d,l-蛋氨酸的生产方法主要包括化学合成法、生物发酵法、酶催化法,其中化学合成法最为常见。已知的蛋氨酸生产工艺为以3-甲硫基丙醛、氢氰酸、氨和二氧化碳为原料合成5-(β-甲硫基乙基)乙内酰脲,也可简称乙内酰脲或海因。海因经碱水解得到蛋氨酸盐和碳酸盐混合物的水解液,水解液酸化得到蛋氨酸和滤液,滤液含大量有用成分,处理后须返回循环;酸化介质和碱的不同决定了滤液返回环节的不同,滤液或返回乙内酰脲的水解或返回结晶步骤。

4.乙内酰脲是蛋氨酸主流生产工艺的必经中间体,乙内酰脲水解可以使用碳酸钾、碳酸钠、氢氧化钠、氢氧化钙、碳酸氢钾、碳酸氢钠等碱。蛋氨酸生产工艺流程较长,无论使用哪种碱对乙内酰脲进行水解,杂质的生成不可避免,包括甲酸、丙烯醛聚合衍生物、3-甲硫基丙醛聚合衍生物、蛋氨酸羟基类似物、蛋氨酸衍生前体及多羧酸杂质等,这些杂质与蛋氨酸结构有类似:或者碳链或者氨基或者羧基,所以大部分杂质与蛋氨酸具有类似相似相溶的效应,难以与蛋氨酸较彻底分离,在循环的过程中会导致提取的蛋氨酸质量下降甚至影响反应的收率,所以杂质的分离是一项必须的操作。

5.公开专利cn106748932a对蛋氨酸和碳酸氢盐的混合溶液使用微孔膜过滤器除去聚合物,再使用阳离子交换树脂将混合物分离为蛋氨酸溶液和硫酸盐溶液,对蛋氨酸溶液使用电渗析或汽提/或阴离子交换树脂分离甲酸。首先,结晶母液的杂质并不富集,直接用阳离子树脂将碱性钾变为中性钾是一种浪费;其次,结晶母液中的杂质仍属于小分子且有粘度,微孔膜过滤器很难过滤此部分杂质甚至发生阻塞。

6.公开专利cn102796033b使用有机溶剂对水解液进行萃取,将部分杂质萃取至有机相,有机相蒸馏后循环使用,残液当废液处理。第一,皂化液中蛋氨酸盐、碳酸盐高浓度,有机溶剂混合部分皂化液,造成部分产品的浪费;第二,有机溶剂部分溶于皂化液,造成后续有机溶剂的累积;第三,皂化液低杂质比例,萃取效率低下,且此部分杂质基本为3-甲硫基丙醛聚合物与水相不互溶,且tpma二聚物在制备5-(2-甲硫基乙基)-乙内酰脲可以控制到很低的水平;第四,皂化液属于强碱性,羧基杂质更易溶于水相,有机萃取效果不明显,但是此杂质是主要成分之一。综合有机溶剂萃取皂化液仅仅能萃取皂化液中极少量的杂质,并且对甲酸的富集没有提出操作方案。

7.公开专利cn110678445a使用电渗析去除蛋氨酸结晶母液中含1~5碳的阴离子。在

工业生产可接受时间和能耗内,电渗析并不能较好的实现此目的;蛋氨酸会因为渗透压或和电势差进入阳极液,阳极液仍需要进一步的处理;再者结晶母液杂质富集,可能会对膜造成阻塞,最终导致电渗析效率差乃至崩溃。

8.cn401693082a指出蛋氨酸在加热中会产生二甲二硫醚、丙烯胺、3-甲硫基丙胺等杂质,但是并未提及加热时间、次数及温度。乙内酰脲水解过程中使用到了碱金属或碱土金属,酸化生成的盐和蛋氨酸混合物,因为两者含量和溶解度不同,在后续浓缩有倍数限制,这样不得不反复浓缩。为了减少浓缩次数,蛋氨酸从业者提出了如下方案。

9.cn107531621a中水解液先浓缩提取部分碳酸钠返回乙内酰脲的水解,再硫酸酸化提取蛋氨酸,这样可以减少水解碱性钠和硫酸的消耗同样也减少了硫酸钠的产生。但碳酸钠易溶于水,水解液先浓缩至高倍数再过滤并不是容易操作的事情,浓缩需要耗费大量的能源,对杂质处理也未提及。

10.cn104693082a中使用色谱分离技术对硫酸钠和蛋氨酸混合溶液进行分离,cn106432018a使用色谱分离技术对碳酸氢钾和蛋氨酸混合溶液进行分离。但存在以下缺陷:色谱分离技术需额外引入大量水,使蛋氨酸溶液浓度变低;色谱分离投资大,分离效率低,最主要的是对蛋氨酸制备中产生的杂质没有处理,这部分杂质(相对于热分解产生的杂质)才是需要重点处理的;再者色谱对碳酸氢盐和蛋氨酸的分离效果值得考虑。

11.cn109734637a、cn103922980a、cn103933861a、cn106432020b、cn104130169a、cn103922980a、cn105671587a中,使用双极膜将蛋氨酸与碳酸盐/碳酸氢盐混合溶液分离为蛋氨酸和碱液。但也存在以下缺陷:第一,蛋氨酸溶解度有限,须拿水稀释,分离的蛋氨酸溶液需要浓缩结晶或低温结晶;第二,混合液含不少杂质,对双极膜电子利用效率有影响且对膜本身寿命也有影响;第三,使用双极膜产生低浓度的碱仍需浓缩使用;第四,产生的二氧化碳为中性分子,导致溶液电阻增大,电渗析效率低下,用于主工艺流程设备投资大运行成本高。

12.cn1923807a、cn101602700a、cn101602701a、cn110536881a中水解液二氧化碳酸化提取蛋氨酸和母液,部分母液浓缩后加入低级醇分离蛋氨酸和碳酸钾的混合物返回乙内酰脲的水解,二次母液再处理后废弃。然而,低级醇的引入使得体系有残留回收也是问题。

13.综上,处理可以分为提取杂质或提取蛋氨酸/盐两种思路,因为蛋氨酸和盐在水中较大的溶解度,提取杂质不失为可选方案,然而已知公开的专利仍存在如下问题:

14.(1)对蛋氨酸生产中产生的杂质的处理并未明确提及;

15.(2)为减少后续处理产生的小部分杂质对蛋氨酸和盐的分离使用高成本高耗能的设备技术;

16.(3)对蛋氨酸结晶母液的处理,引入低级醇或凝聚剂;

17.(4)对蛋氨酸结晶母液处理后仍需废弃一部分结晶母液,有益物质无法回收;

18.(5)对部分结晶母液的废弃,使用有益资源处理为低价值物质,成本二次增加。

技术实现要素:

19.为解决背景技术中提到的问题,本发明的目的在于提供一种制备蛋氨酸的方法,通过对蛋氨酸生产中产生的蛋氨酸、碳酸钾、碳酸氢钾、蛋氨酸衍生物、甲酸及油相杂质的分别处理,解决了碱性钾水解乙内酰脲后续的处理问题。

20.基于二氧化碳酸化法的蛋氨酸优化制备方法,关键在于包括以下步骤:

21.s1.5-(2-甲硫基乙基)-乙内酰脲的水解液经二氧化碳酸化后分离为粗蛋氨酸和结晶母液;

22.s2.粗蛋氨酸加入水进行混合打浆,分离、干燥得到蛋氨酸,打浆水返回s1,与结晶母液合并;

23.s3.将结晶母液进行浓缩,分流出部分浓缩液,剩余浓缩液再生后用于5-(2-甲硫基乙基)-乙内酰脲水解;

24.s4.分流的浓缩液经二氧化碳酸化分离为蛋氨酸粗品和杂质富集液;

25.s5.蛋氨酸粗品返回s1结晶母液中形成二次母液,抽取不含蛋氨酸固体二次母液重复s3-s5,剩余含蛋氨酸固体的二次母液返回s1水解液的酸化。

26.优选的,s2中粗蛋氨酸与水的质量比为0.1~1:1。

27.优选的,s3中结晶母液的浓缩温度为100-180℃。

28.优选的,s3中分流的浓缩液为总浓缩液的10-30%。

29.优选的,s3中剩余的浓缩液在160~200℃进行热分解,将碳酸氢钾热解为碳酸钾和蛋氨酸钾后,用于5-(2-甲硫基乙基)-乙内酰脲水解。

30.优选的,所述杂质富集液调酸后,采用分层方式或有机溶剂萃取去除油相杂质,采用减压蒸馏去除甲酸,最后采用电渗析将脱酸后的水相分离出蛋氨酸溶液和硫酸溶液,更优选的,采用双极膜电渗析技术分离为蛋氨酸溶液、硫酸溶液和氢氧化钾溶液。

31.优选的,所述杂质富集液调酸后,采用减压蒸馏去除甲酸,采用静置分层方式或有机溶剂萃取去除油相杂质,最后将分离油相后的水相调节ph为4-7后,色谱分离为蛋氨酸溶液和硫酸钾溶液。

32.优选的,所述杂质富集液调酸后,采用减压蒸馏去除甲酸,采用分层方式或有机溶剂萃取去除油相杂质,最后将分离油相后的水相调节ph为4-7后,浓缩分离为蛋氨酸和硫酸钾。

33.优选的,所述杂质富集液调酸后静置分层,油相加入钙氧化物调节至ph>10,固化物用于土壤调节剂或饲料添加剂,静置分层的水相采用钙氧化物调节ph为4-7,滤液用于(2-甲硫基乙基)-乙内酰脲水解。

34.优选的,所述杂质富集液使用硫酸调节ph<3。

35.优选的,s5中抽取的二次母液为二次母液总量的70-90%wt。

36.优选的,水相采用氢氧化钾、碳酸钾、碳酸氢钾、氧化钙、氢氧化钙和碳酸钙调节ph值。

37.优选的,钙氧化物为氧化钙、氢氧化钙或和碳酸钙。

38.有益效果:与现有技术相比,本发明的基于二氧化碳酸化法的蛋氨酸优化制备方法,更为环保、经济、安全,通过提取结晶母液中的蛋氨酸以增加单次收率、通过提取碱性钾以增加单次循环水解海因的量,通过将甲酸、油相杂质富集后再分别提取,使水解循环可以更多次进行,将dl-蛋氨酸生产过程中的皂化液里的杂质得到有效的去除,不会在蛋氨酸的连续生产过程中产生大量的累积,影响蛋氨酸的质量。

附图说明

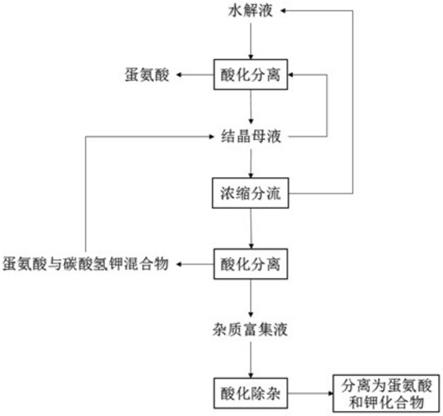

39.图1为本发明的工艺流程图。

具体实施方式

40.下面通过具体实施例对本发明进行具体描述,在此指出以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术熟练人员可以根据上述发明内容对本发明做出一些非本质的改进和调整。除特殊说明外,本发明所述份数均为重量份,所述百分比均为质量百分比,所述浓度为质量百分比浓度。

41.实施例1基于二氧化碳酸化法的蛋氨酸优化制备方法

42.s1.5-(2-甲硫基乙基)-乙内酰脲经碱性钾水解得到的水解液,在压力为3~10bar、温度为10~40℃通入二氧化碳保温10~100min,实际操作时,压力可以选择3bar、4bar、5bar、6bar、7bar、8bar、9bar、10bar,温度可以选择10℃、20℃、30℃、40℃,保温时间可以选择10min、20min、30min、40min、50min、60min、70min、80min、90min、100min,离心分离为蛋氨酸和结晶母液;

43.s2.蛋氨酸使用水进行打浆再分离干燥,打浆水并入结晶母液;通过打浆的手段将包埋在蛋氨酸深处的碳酸氢钾洗出,再次分离干燥得到含量大于99wt%的蛋氨酸;

44.s3.结晶母液在100~180℃浓缩,浓缩液与浓缩前母液质量比1:1-1:4,根据实际生产情况,浓缩温度可以选择100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃,控制浓缩液与原结晶母液质量比为1:1-1:4,最优为1:2-1:3,分流出10-30%wt浓缩液,通过控制浓缩液的分流比使系统保持正常运转,海因水解收率、蛋氨酸质量无明显下降;实际操作时,分流比例可以选择10%wt、20%wt、30%wt,剩余浓缩液继续在160~200℃进行热分解,热解温度可以选择160℃、170℃、180℃、190℃、200℃,将碳酸氢钾热解为碳酸钾和蛋氨酸钾后返回对5-(2-甲硫基乙基)-乙内酰脲水解;

45.s4.分流的浓缩液在2~5bar、5~30℃下保温10~100min,使用二氧化碳酸化提取得到蛋氨酸粗品及杂质富集液,实际操作中,压力可以选择2bar、3bar、4bar、5bar,温度可以选择5℃、10℃、15℃、20℃、25℃、30℃,保温时间可以选择10min、20min、30min、40min、50min、60min、70min、80min、90min、100min;

46.s5.蛋氨酸粗品返回s1的结晶母液中形成二次母液,蛋氨酸粗品中的碳酸氢钾溶解于结晶母液,具体实施时,二次母液分为两部分,用叶滤机抽取不含蛋氨酸的二次母液进行后续工序s2-s4,含蛋氨酸的二次母液与下一次的水解液酸化体系混合后分离,两部分结晶母液的比例可选择:1:9、2:8、3:7或4:6;蛋氨酸粗品为碳酸氢钾和蛋氨酸的混合物,通过结晶母液进行清洗后返回循环体系,可以降低杂质浓度,增加蛋氨酸单次提取率,增加循环溶液碱性k/蛋氨酸的摩尔比,可以在单次循环中更多的水解海因,降低能耗减少因循环次数的增加的杂质;

47.杂质富集液使用硫酸调节至ph<3后,可以先提取甲酸再分离油相,也可以先分离油相再提取甲酸,实际操作时,将调酸后的杂质富集液在60~100℃使用蒸汽/二氧化碳进行汽提/气提,含甲酸的气体经碱液吸收后循环气提,碱液浓缩制备甲酸盐;气提后的杂质富集液在30~50℃静置20~60min,分离为油相和水相,油相使用氧化钙调节ph>10固化,油相与氧化钙质量比约为3~10:1;水相可以采用电渗析分离出蛋氨酸溶液、氢氧化钾溶液

和硫酸溶液,实际使用时,采用双极膜电渗析方法分离水相,当料液室ph变为4~6时电渗析操作结束;

48.水相还可以使用碱调节ph为4~7,浓缩分离为蛋氨酸和硫酸钾;也可以使用碱调节ph为4~7,在50~70℃色谱分离为蛋氨酸溶液和硫酸钾溶液;还可以使用碱调节ph为4~7,10~40℃电渗析分离为蛋氨酸溶液和硫酸钾溶液;实际操作时,碱可以是氢氧化钾、碳酸钾、碳酸氢钾、氧化钙、氢氧化钙和碳酸钙。

49.水相还可以使用碱沉淀硫酸根,过滤分离后的滤液返回对5-(2-甲硫基乙基)-乙内酰脲水解,实际操作时,碱可以是氧化钙、氢氧化钙和碳酸钙。

50.本发明通过将结晶母液浓缩并分流,提取分流的母液中的蛋氨酸,增加单次收率,提取碱性钾以增加单次循环水解海因的量,并且将蛋氨酸在连续生产过程中的产生的甲酸、油相杂质富集后去除,使水解循环可以更多次进行,能够使蛋氨酸的连续生产质量稳定,不会因为重复使用结晶母液使得杂质累积,影响蛋氨酸质量的稳定性。

51.下面提供使用本发明提供的技术方案进行生产实践的具体实施例,依顺序进行实践操作,从而模拟出使用本发明进行工业连续生产的过程。

52.实施例2-1

53.取5-(β-甲硫基乙基)乙内酰脲溶液经碱性钾水解的海因水解液100kg,其中蛋氨酸含量为16.2wt%,碱性钾离子含量为11.5wt%,在3bar、25℃下通入二氧化碳80min后,离心分离为11.1kg蛋氨酸和93kg结晶母液;11.1kg蛋氨酸使用20kg水在25℃打浆搅拌后分离干燥,得到含量为99.7wt%的白色蛋氨酸;93kg结晶母液在140℃浓缩为45kg浓缩液,将15kg分流浓缩液分流,剩余30kg浓缩液再生后用于5-(2-甲硫基乙基)-乙内酰脲的水解,15kg分流浓缩液在20℃、3bar通入二氧化碳酸化60min后离心分离为蛋氨酸粗品4.5kg及杂质富集液11kg;11kg杂质富集液使用98wt%硫酸调节ph为2.3,在90℃使用二氧化碳进行气提脱除甲酸,当ph稳定在2.7时甲酸脱除完毕,然后在40℃静置30min,分离上层油相和下层水相。使用滴定和色谱对调酸后的体系和下层水相进行检测,蛋氨酸基本无损失,含甲硫基杂质去除率93.5%,水相由黑红色变为黄色;水相在35℃进行双极膜电渗析,料液室ph由2.3变为4.6,阳极室ph由4.5变为3.6,阴极室ph由9.2变为12.3并不再变化,双极膜电渗析完毕。

54.实施例2-2

55.取5-(β-甲硫基乙基)乙内酰脲溶液经碱性钾水解的海因水解液100kg,其中蛋氨酸含量为16.2wt%,碱性钾离子含量为11.5wt%,在3bar、25℃下通入二氧化碳80min后,分离为12.3kg蛋氨酸和90kg结晶母液;90kg结晶母液与实施例2-1的19.8kg打浆水混合,再加入实施例2-1的4.5kg蛋氨酸粗品,搅拌至混合物中的碳酸氢钾完全溶解得到二次母液,抽出的105kg二次母液(另外9kg二次母液并入下一次的水解液酸化体系),在140℃浓缩为44kg浓缩液,将15kg分流浓缩液分流,剩余29kg浓缩液再生后用于5-(2-甲硫基乙基)-乙内酰脲的水解,15kg分流浓缩液在20℃、3bar通入二氧化碳酸化50min后离心分离为蛋氨酸粗品5kg及杂质富集液10kg;10kg杂质富集液使用98wt%硫酸调节ph为2.5,在80℃使用二氧化碳进行气提脱除甲酸,当ph稳定在2.9时甲酸脱除完毕,然后在35℃静置30min,分离上层油相和下层水相。使用滴定和色谱对调酸后的体系和下层水相进行检测,蛋氨酸基本无损失,含甲硫基杂质去除率96%,水相由黑红色变为黄色;水相加入氧化钙1kg,充分搅拌均匀

后过滤硫酸钙,滤液用于5-(2-甲硫基乙基)-乙内酰脲的水解。

56.实施例2-3

57.取5-(β-甲硫基乙基)乙内酰脲溶液经碱性钾水解的海因水解液100kg,其中蛋氨酸含量为15.7wt%,碱性钾离子含量为10.9wt%,在4bar、25℃通入二氧化碳保温60min,然后与实施例2-2的9kg二次母液进行混合,离心分离为13.7kg蛋氨酸和100kg结晶母液,13.7kg蛋氨酸使用20kg水在25℃打浆搅拌后分离干燥,得到含量为99.4wt%的白色蛋氨酸;100kg结晶母液与实施例2-2的17kg打浆水混合,再加入实施例2-2的5kg蛋氨酸粗品,搅拌至混合物中的碳酸氢钾完全溶解得到二次母液,抽出110kg二次母液(另外12kg二次母液并入下一次的水解液酸化体系),在140℃浓缩为48kg浓缩液,将13kg分流浓缩液分流,剩余35kg浓缩液再生后用于5-(2-甲硫基乙基)-乙内酰脲的水解,15kg分流浓缩液在10℃、3bar通入二氧化碳酸化50min后离心分离为蛋氨酸粗品4.5kg及杂质富集液10.5kg;10.5kg杂质富集液使用98wt%硫酸调节ph为2.5,在80℃使用二氧化碳进行气提脱除甲酸,当ph稳定在2.8时甲酸脱除完毕,然后在40℃静置30min,分离上层油相和下层水相。使用滴定和色谱对调酸后的体系和下层水相进行检测,蛋氨酸基本无损失,含甲硫基杂质去除率96.1%,水相由黑红色变为淡黄色;水相加入氧化钙1kg,充分搅拌均匀后过滤硫酸钙,滤液用于5-(2-甲硫基乙基)-乙内酰脲的水解。

58.实施例2-4

59.取5-(β-甲硫基乙基)乙内酰脲溶液经碱性钾水解的海因水解液100kg,其中蛋氨酸含量为16.2wt%,碱性钾离子含量为11.5wt%,在4bar、30℃通入二氧化碳保温100min,然后与实施例2-3的12kg二次母液进行混合,离心分离为14.8kg蛋氨酸和99kg结晶母液,14.8kg蛋氨酸使用20kg水在25℃打浆搅拌后分离干燥,得到含量为99.6wt%的白色蛋氨酸;99kg结晶母液与实施例2-3的18kg打浆水混合,再加入实施例2-3的4.5kg蛋氨酸粗品,搅拌至混合物中的碳酸氢钾完全溶解得到二次母液,抽出110kg二次母液(另外11.5kg二次母液并入下一次的水解液酸化体系),在120℃浓缩为40kg浓缩液,将14kg分流浓缩液分流,剩余26kg浓缩液再生后用于5-(2-甲硫基乙基)-乙内酰脲的水解,14kg分流浓缩液在15℃、2bar通入二氧化碳酸化50min后离心分离为蛋氨酸粗品4.8kg及杂质富集液10kg;10kg杂质富集液使用94wt%硫酸调节ph为2.2,在70℃使用二氧化碳进行气提脱除甲酸,当ph稳定在2.6时甲酸脱除完毕,然后在40℃静置20min,分离上层油相和下层水相。使用滴定和色谱对调酸后的体系和下层水相进行检测,蛋氨酸基本无损失,含甲硫基杂质去除率94.3%,水相由黑红色变为黄色;水相加入氧化钙调节ph为5,过滤硫酸钙杂质后浓缩提取蛋氨酸和硫酸钾。

60.实施例2-5

61.取5-(β-甲硫基乙基)乙内酰脲溶液经碱性钾水解的海因水解液100kg,其中蛋氨酸含量为16.2wt%,碱性钾离子含量为11.5wt%,在5bar、30℃通入二氧化碳保温100min,然后与实施例2-4的11.5kg二次母液进行混合,离心分离为14.1kg蛋氨酸和101kg结晶母液,14.1kg蛋氨酸使用20kg水在25℃打浆搅拌后分离干燥,得到含量为99.8wt%的白色蛋氨酸;101kg结晶母液与实施例2-4的21kg打浆水混合,再加入实施例2-4的4.8kg蛋氨酸粗品,搅拌至混合物中的碳酸氢钾完全溶解得到二次母液,抽出112kg二次母液(另外15kg二次母液并入下一次的水解液酸化体系),在125℃浓缩为41kg浓缩液,将8kg分流浓缩液分

流,剩余33kg浓缩液再生后用于5-(2-甲硫基乙基)-乙内酰脲的水解,8kg分流浓缩液在20℃、3bar通入二氧化碳酸化150min后离心分离为蛋氨酸粗品2.1kg及杂质富集液6kg;6kg杂质富集液使用85wt%硫酸调节ph为2.1,在75℃使用二氧化碳进行气提脱除甲酸,当ph稳定在2.5时甲酸脱除完毕,然后在40℃静置20min,分离上层油相和下层水相。使用滴定和色谱对调酸后的体系和下层水相进行检测,蛋氨酸基本无损失,含甲硫基杂质去除率94.1%,水相由黑红色变为黄色;水相使用氢氧化钾调节ph为5.8,使用电渗析将混合溶液分离为硫酸钾溶液和蛋氨酸溶液。

62.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。