1.本发明涉及苯并噁嗪树脂技术领域,尤其是一种基于废旧光盘制备苯并噁嗪树脂的方法。

背景技术:

2.在日常生活中,会产生许多的废弃物品,其中聚碳酸酯(pc)由于其独特的透明性、韧性和耐温性而得到了巨大的发展。2015年全球pc产量超过430万吨,预计到2024年将超过700万吨。pc广泛应用于光学设备、医疗、汽车工业、包装和建筑。然而,pc需求的不断增长也造成了大量的生产和消费后浪费。传统的垃圾处理如垃圾填埋或焚烧在环境上不是可持续的。为了解决这一问题,可以通过特定的手段将其回收利用。这样不但极大的降低了产品的成本,而且减少了资源的浪费和环境的污染。随着国家对环保的不断重视,可回收资源的二次利用将会成为绿色发展理念的一种有力措施。

3.苯并噁嗪作为一种新型的热固性树脂,是由酚、伯胺和甲醛为原料经过mannich缩合反应合成的一种苯并六元杂环化合物,经开环聚合可生成含氮且类似酚醛树脂的网状结构。苯并噁嗪单体具有灵活的分子设计能力,可根据应用需求来设计单体的分子结构。苯并噁嗪的原料易得,合成方法简单,开环聚合过程中无小分子物释放,低固化收缩率,成型加工性与环氧树脂相当。固化物具有高的力学性能、高的耐热性、低的热膨胀系数、低的吸水率、阻燃性,高温(180℃)下的机械强度与双马型聚酰亚胺接近,综合性能优异。尤其适用作基体树脂制备玻璃纤维或碳纤维增强的复合材料,在航空航天、电子电路板、共混物和合金等工业中得到了广泛的应用。

技术实现要素:

4.本发明的目的是提供一种利用废旧光盘制备苯并噁嗪树脂的方法。该方法利用废旧光盘中的有效成分双酚a型聚碳酸酯作为原料制备得到双酚a型苯并噁嗪。

5.本发明提供的基于废旧光盘制备苯并噁嗪树脂的方法,步骤如下:

6.(1)将废旧光盘在溶剂a中浸泡30-60分钟,清水冲洗去掉表面异物;然后用1mol/l的酸浸泡5-35分钟,再用清水清洗,烘干,得到预处理后废旧光盘。所述溶剂a为乙酸乙酯、乙酸丙酯、乙酸丁酯和丙酮中的一种。采用的酸为盐酸、硫酸、硝酸、碳酸、草酸中的一种。

7.(2)将处理后废旧光盘粉碎至40~200目粉末。

8.(3)将废旧光盘粉末完全溶解在溶剂b中,得到溶液a,所述溶剂b为二氧六环、甲苯、苯、n,n-二甲基甲酰胺、n-甲基吡咯烷酮中的一种;

9.(4)将胺类化合物加入到溶液a中,60-100℃恒温,搅拌反应2-5小时,得到溶液b。

10.(5)向溶液b中加入多聚甲醛,升温至85-130℃,恒温搅拌反应10-18小时,反应完毕后,85-130℃旋蒸除去溶剂得到粗产物。

11.(6)将粗产物水洗、抽滤、烘干得到苯并噁嗪单体或低聚物。

12.步骤(6)得到的苯并噁嗪单体或低聚物在160-220℃固化反应4-8小时,形成苯并

噁嗪树脂。

13.优选的是,步骤(3)具体是:将10-250重量份废旧光盘粉末和250-5000重量份溶剂b加入到反应釜中,200-500转/分钟搅拌0.5-3小时,使得废旧光盘粉末完全溶解。

14.所述胺类化合物为丁二胺、丙二胺、乙二胺、己二胺、二苯甲烷二胺、1,5-戊二胺、分子量300-1500的二氨基硅氧烷、分子量400-2000的聚醚胺中的一种。

15.本发明制备的苯并噁嗪单体或低聚物可以单独使用,也可以与环氧树脂单体及低聚物、酚醛预聚体、不饱和聚酯预聚体以及脲醛预聚体混合使用。该苯并噁嗪树脂可以作为高性能树脂涂层、结构材料、封装材料等应用于航空航天、油气田、交通运输和电子电器等领域。

16.与现有技术相比,本发明的有益之处在于:

17.(1)本发明制备的苯并噁嗪树脂是基于废旧光盘(pc)的再利用而制备成的双酚a型苯并噁嗪,通过废旧光盘与二胺的反应生成含有脲键的中间体,能促进苯并噁嗪开环反应,降低其固化温度,不仅仅节约成本,而且提高了其交联程度。

18.(2)主要原料为废旧光盘,生态环保,符合当下环保材料发展趋势。

19.(3)本发明拓展性很好,可以根据需求改变胺类原料的类型,也可以与其他材料进行复合,制备满足多种领域需求的苯并噁嗪树脂及其复合材料。

20.(4)本发明制备工艺简单,成本低廉,易于工业化生产,具有很大的实用价值和推广价值。

21.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

22.图1是实施例1制备的苯并噁嗪的核磁共振氢图谱(1hnmr)。

23.图2是实施例1制备的苯并噁嗪的傅里叶红外光谱图(ftir)。

24.图3是实施例1制备的苯并噁嗪的差示扫描量热图(dsc)。

25.图4是实施例1制备的苯并噁嗪热重曲线图(tga)。

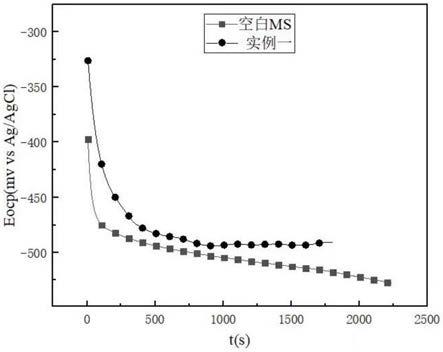

26.图5是实施例1制备的苯并噁嗪涂层的eocp-t曲线图。

27.图6是实施例1制备的苯并噁嗪涂层的nyquist曲线图。

具体实施方式

28.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

29.实施例1

30.一种基于废旧光盘制备苯并噁嗪树脂的方法,步骤如下:

31.(1)将废旧光盘在乙酸乙酯中浸泡50分钟,清水冲洗去掉表面异物;然后用1mol/l的盐酸浸泡5分钟,再用清水清洗,烘干,得到预处理后废旧光盘。

32.(2)将处理后废旧光盘高速粉碎至100~150目的粉末。

33.(3)将10重量份废旧光盘粉末和250重量份n,n-二甲基甲酰胺加入到反应釜中,200-500转/分钟搅拌0.5小时,使得废旧光盘粉末完全溶解,得到溶液a。

34.(4)将16重量份丁二胺加入到溶液a中,80℃恒温,搅拌反应4小时,得到溶液b。

35.(5)向溶液b中加入4重量份多聚甲醛,升温至130度,恒温搅拌回流反应18小时,反应完毕后,旋蒸除去溶剂得到粗产物。

36.(6)将粗产物水洗、抽滤、烘干得到产物苯并噁嗪。

37.取适量所得产物溶解在n,n-二甲基甲酰胺中配制成0.1g/ml的溶液,然后用胶头滴管吸取适量溶液并轻轻滴在处理好的低碳钢表面,并确保滴定表面溶液覆盖平整均匀,将涂覆好的钢片放入80℃烘箱中烘干2h,重复3次。然后分别升温至180固化2小时,再200℃固化2h,最后得到厚度为20

±

0.5微米的苯并噁嗪涂层。

38.图1为实施例1制备的苯并噁嗪的核磁共振氢谱图。测试仪器采用瑞士布鲁克公司bruker avanceⅲhd 400型核磁共振波谱仪。氚代氯仿作为溶剂,tms为内标。从图中可以看到,5.29ppm对应噁嗪环上-o-ch

2-n-结构的特征吸收峰;4.80ppm代表-ar-ch

2-n-结构中氢原子的特征吸收峰;6.75~7.05ppm之间的多重特征峰为苯环上氢原子的特征吸收峰;1.59ppm为双酚a上异丙基的甲基质子峰。

39.图2为实施例1制备的苯并噁嗪的红外光谱图。测试仪器采用上海捷沪仪器仪表有限公司的nicolrt 6700型红外光谱仪。扫描次数为32次,扫描分辨率为1cm-1

。由图可以看出,在734cm-1

,821cm-1

处为苯环上c-h弯曲振动;932cm-1

处为噁嗪环的特征振动;1118cm-1

,1230cm-1

处为噁嗪环中醚键的对称和反对称伸缩振动;1508cm-1

处为苯环的骨架振动;1650cm-1

处为脲基结构中含有的脲羰基特征峰。分析结果表明目标产物已经得到。

40.图3为实施例1制备的苯并噁嗪的差示扫描量热图。测试仪器采用美国ta公司dsc q20型差示扫描量热仪。测试条件为:氮气保护,升温速率为10℃/min,温度范围40-300℃。由图可以看出,从dsc曲线图可以看出有明显的2个峰,位于100℃的峰是一个吸热峰,这是因为样品中的胺类反应物没有去除干净从而分解吸热。而另一个峰起点也是位于100℃左右,这是因为苯并噁嗪中的脲健催化开环,降低了其固化温度,在205℃左右达到最大值,对应的是苯并噁嗪中的噁嗪环开环聚合反应,所以此温度是苯并噁嗪的固化温度。

41.图4为实施例1制备的苯并噁嗪的热失重分析图。测试仪器采用dsc823tga/sdta85/e型热分析仪。氮气保护,升温速率为10℃/min,温度范围为室温-800℃。由图可以看出,两种气氛下的苯并噁嗪的主要质量损失阶段为280℃~650℃,在氮气氛围下,只有一次热分解发生,650℃的残碳率为30%。在空气氛围下有两次热分解,这是因为氧气的存在加快了交联网络的分解,350℃时是苯并噁嗪树脂自身的分解导致的质量减少,550℃的分解是由于碳残留物的氧化导致的。

42.图5和图6分别为实施例1制备的苯并噁嗪涂层和空白低碳钢的eocp-t曲线图和nyquist曲线图。采用瑞士pgstat302n型电化学工作站测试待测样品的eocp-t曲线、电化学阻抗(eis)进行测试。测试过程中采用三电极体系,其中待测样品作为工作电极(测试面积为2.5

×

2.5cm2),ag/agcl(饱和kcl溶液)作为参比电极,铂电极作为对电极。开路电位(eocp):电流密度为零时的电极电位,在进行其他测试前必须确保开路电位稳定。电化学阻抗谱的测试为交流信号振幅为10mv,测试的频率范围为100khz减小到0.01hz。由图可以看出,未涂覆的低碳钢ms和苯并噁嗪涂层样品初始的开路电位分别为-398、-325mv vsag/agcl,并且一直呈减小的趋势,涂覆有苯并噁嗪涂层样品的开路电位与未涂覆样品的开路电位相差较大。所有样品在腐蚀介质中浸泡30min后,分别下降至-525、-488mv vsag/agcl。

一般来说,开路电位eocp值越高,样品的屏蔽能力越好,其防腐效果越好,说明苯并噁嗪涂层的存在提高了基材对腐蚀介质的屏蔽能力。eis测试法也通常用来表征涂层的防腐蚀性能。nyquist曲线中容抗弧的大小与涂层腐蚀阻抗的大小有关,半圆弧的半径越大,体系的防腐蚀性能越好。从nyquist曲线中可以看出,苯并噁嗪涂层均只出现了一个容抗弧,表明苯并噁嗪涂层仅有一个化学界面,使腐蚀介质无法渗透到基体表面发生化学反应而腐蚀基体。与空白ms相比,苯并噁嗪涂层样品的容抗弧明显增大,说明涂层对腐蚀介质具有很好的屏蔽作用。

43.实施例2

44.一种基于废旧光盘制备苯并噁嗪树脂的方法,步骤如下:

45.(1)将废旧光盘在乙酸丙酯中浸泡40分钟,清水冲洗去掉表面异物;然后用1mol/l的硝酸浸泡25分钟,再用清水清洗,烘干,得到预处理后废旧光盘。

46.(2)将处理后废旧光盘高速粉碎至100~150目的粉末。

47.(3)将60重量份废旧光盘粉末和4000重量份二氧六环加入到反应釜中,500转/分钟搅拌1.5小时,使得废旧光盘粉末完全溶解,得到溶液a。

48.(4)将40重量份丙二胺加入到溶液a中,80℃恒温,搅拌反应4小时,得到溶液b。

49.(5)向溶液b中加入30重量份多聚甲醛,升温至100度,恒温搅拌回流反应12小时,反应完毕后,旋蒸除去溶剂得到粗产物。

50.(6)将粗产物水洗、抽滤、烘干得到产物苯并噁嗪。

51.取适量所得产物溶解在n,n-二甲基甲酰胺中配制成0.1g/ml的溶液,然后用胶头滴管吸取适量溶液并轻轻滴在处理好的低碳钢表面,并确保滴定表面溶液覆盖平整均匀,将涂覆好的钢片放入100℃烘箱中烘干1h,重复4次。然后分别升温至160固化4小时,再220℃固化2h,最后得到厚度为25

±

0.5微米的苯并噁嗪涂层。

52.实施例3

53.一种基于废旧光盘制备苯并噁嗪树脂的方法,步骤如下:

54.(1)将废旧光盘在乙酸丁酯中浸泡60分钟,清水冲洗去掉表面异物;然后用1mol/l的硫酸浸泡35分钟,再用清水清洗,烘干,得到预处理后废旧光盘。

55.(2)将处理后废旧光盘高速粉碎至100~150目的粉末。

56.(3)将13重量份废旧光盘粉末和260重量份苯加入到反应釜中,500转/分钟搅拌1小时,使得废旧光盘粉末完全溶解,得到溶液a。

57.(4)将7重量份丙二胺加入到溶液a中,60℃恒温,搅拌反应4小时,得到溶液b。

58.(5)向溶液b中加入9重量份多聚甲醛,升温至85度,恒温搅拌回流反应10小时,反应完毕后,旋蒸除去溶剂得到粗产物。

59.(6)将粗产物水洗、抽滤、烘干得到产物苯并噁嗪。

60.取适量所得产物溶解在丙酮中配制成0.1g/ml的溶液,然后用胶头滴管吸取适量溶液并轻轻滴在处理好的低碳钢表面,并确保滴定表面溶液覆盖平整均匀,将涂覆好的钢片放入80℃烘箱中烘干2h,重复2次。然后在180、200、220℃分别固化2h,最后得到厚度为15

±

0.5微米苯并噁嗪涂层。

61.实施例4

62.一种基于废旧光盘制备苯并噁嗪树脂的方法,步骤如下:

63.(1)将废旧光盘在丙酮中浸泡60分钟,清水冲洗去掉表面异物;然后用1mol/l的碳酸浸泡20分钟,再用清水清洗,烘干,得到预处理后废旧光盘。

64.(2)将处理后废旧光盘高速粉碎至100~150目的粉末。

65.(3)将140重量份废旧光盘粉末和2900重量份n-甲基吡咯烷酮加入到反应釜中,500转/分钟搅拌3小时,使得废旧光盘粉末完全溶解,得到溶液a。

66.(4)将120重量份二氨基硅氧烷(分子量800)加入到溶液a中,100℃恒温,搅拌反应4小时,得到溶液b。

67.(5)向溶液b中加入90重量份多聚甲醛,升温至125度,恒温搅拌回流反应15小时,反应完毕后,旋蒸除去溶剂得到粗产物。

68.(6)将粗产物水洗、抽滤、烘干得到产物苯并噁嗪。

69.将30克所得产物在单口瓶中熔融,抽真空脱泡后,置于用脱模剂处理好的模具中,在180和220℃分别固化2h,最后得到苯并噁嗪树脂板材。

70.实施例5

71.一种基于废旧光盘制备苯并噁嗪树脂的方法,步骤如下:

72.(1)将废旧光盘在乙酸乙酯中浸泡30分钟,清水冲洗去掉表面异物;然后用1mol/l的碳酸浸泡10分钟,再用清水清洗,烘干,得到预处理后废旧光盘。

73.(2)将处理后废旧光盘高速粉碎至150~200目的粉末。

74.(3)将75重量份废旧光盘粉末和1600重量份甲苯加入到反应釜中,500转/分钟搅拌1小时,使得废旧光盘粉末完全溶解,得到溶液a。

75.(4)将45重量份1,5-戊二胺加入到溶液a中,100℃恒温,搅拌反应4小时,得到溶液b。

76.(5)向溶液b中加入50重量份多聚甲醛,升温至110度,恒温搅拌回流反应18小时,反应完毕后,旋蒸除去溶剂得到粗产物。

77.(6)将粗产物水洗、抽滤、烘干得到产物苯并噁嗪。

78.将30克所得产物在单口瓶中熔融,抽真空脱泡后,置于用脱模剂处理好的模具中,在180和220℃分别固化2h,最后得到苯并噁嗪树脂板材。

79.对比例1

80.将30克市场销售的双酚a型苯并噁嗪单体在单口瓶中熔融,抽真空脱泡后,置于用脱模剂处理好的模具中,在180和220℃分别固化2h,最后得到苯并噁嗪树脂板材。

81.对实施例1、4和对比例1制备的苯并噁嗪树脂板材进行力学性能测试。

82.采用万能材料试验机,按照astm d638-98标准测试材料的拉伸性能,得到拉伸强度和杨氏模量。在液压试验机上,25℃环境温度中以5.08mm/min的拉伸速度进行拉伸试验。基于astm d5045进行了单边切口三点弯曲(sen-3pb)试验,获得材料的i型临界应力强度因子(k

ic

)。临界应变能释放率(g

ic

)表示材料断裂所需的能量。k

ic

和g

ic

由以下两个方程计算:

[0083][0084]

[0085]

其中,p为断裂载荷,s为跨度宽度,b为样品厚度,w为样品宽度,α为初始裂纹长度,f(α/w)为几何修正因子,e为杨氏模量,ν为泊松比(0.35)。

[0086]

力学性能测试结果见表1,可以看出,实施例1和实施例4废旧光盘制备的苯并噁嗪树脂板材的拉伸强度和杨氏模量与市售双酚a型苯并噁嗪树脂板材基本持平。与市售双酚a型苯并噁嗪相比,实施例1和实施例4板材的临界应力强度因子(k

ic

)分别提高15.7%和57.1%,临界应变能释放率(g

ic

)分别提高19.6%和59.5%。说明采用废旧光盘回收材料制备的苯并噁嗪树脂板材具有实际应用价值。

[0087]

表1实施例1、实施例4和对比例1力学性能测试结果

[0088][0089]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。