1.本发明属于高分子聚合技术领域,具体涉及一种液晶聚合物薄膜及用该薄膜制成的薄膜天线。

背景技术:

2.由于集成电路的发展,系统的物理尺寸减少,同时随着高频高速应用趋势的兴起,尤其是5g时代的到来,人们对天线集成系统特别是宽带技术的兴趣不断增加,天线设计正在寻求具有更强适应性的微波材料以满足时代兴起和发展的需要。

3.传统天线基板主要包括聚四氟乙烯(ptfe)、环氧树脂复合材料(fr-4)、低温共烧陶瓷(ltcc)等;ptfe虽然具有较低的介电常数和介电损耗,但热膨胀系数很大,表面能也很低,作为多层电路基板结合时,很难完全贴合,导致多层电路封装气密性较差;fr-4虽然具有较高的强度和较佳的电性能,但对于超过10ghz的高频系统来说,其电性能非常差,无法满足5g毫米波段的应用要求;采用ltcc可以制作多达几十层的电路基板,还可以制作细线结构,整个制作工艺一次烧结成型,印制精度高,但也存在密度高、设计时间长、加工费用高、介电常数较大等因素不利于在天线中应用。液晶聚合物(lcp)因其优异的介电性能、较低的热膨胀系数、高强度、低密度、灵活性好且吸湿率低等特点正契合了微波/uwb宽带天线向更轻更小、更高性能及更低成本方向发展的需求,而被作为新一代微波/uwb技术的基板材料用于取代上述传统基板材料。

4.目前的lcp天线基板多由单层lcp板或双层lcp板压合而成,其制作成本高,且天线设计和加工受到一定限制。为此发明人开发了一款基于lcp薄膜的薄膜式天线,同时由于市售的膜级树脂和薄膜参差不齐,成本较高,发明人又围绕该问题,开发了一款高性能的可用于天线制作的lcp薄膜。

技术实现要素:

5.本发明的目的是针对现有技术中存在的上述问题,提供一种液晶聚合物薄膜,通过在液晶聚合物中引入新型单体2,2-双(4-羧基苯基)六氟丙烷与对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸共聚不仅能有效降低薄膜的介电常数、介电损耗因子而且还赋予薄膜极低的吸湿率,确保薄膜在高频高速5g天线中的使用稳定性。

6.本发明的上述目的可以通过下列技术方案来实现:一种液晶聚合物薄膜,包括液晶共聚物,所述的液晶共聚物由以下单体制成:

7.对羟基苯甲酸,其结构式为:

[0008][0009]

4,4'-二羟基二苯甲烷,其结构式为:

[0010][0011]

对苯二甲酸,其结构式为:

[0012][0013]

2,2-双(4-羧基苯基)六氟丙烷,其结构式为:

[0014][0015]

其中所述对羟基苯甲酸的摩尔百分数为42-60mol%,4,4'-二羟基二苯甲烷的摩尔百分比为20-29mol%,对苯二甲酸和2,2-双(4-羧基苯基)六氟丙烷的摩尔百分数之和等于4,4'-二羟基二苯甲烷的摩尔百分数,以上四种单体的摩尔百分数之和为100mol%。

[0016]

作为优选,所述2,2-双(4-羧基苯基)六氟丙烷的摩尔百分数为3.4-8%。

[0017]

作为优选,所述液晶聚合物薄膜的制备方法包括以下步骤:

[0018]

s1:将单体对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸、2,2-双(4-羧基苯基)六氟丙烷、乙酰化试剂乙酸酐、催化剂2-乙氨基吡啶、抗氧化剂氯化亚锡投入哈氏合金聚合釜后于130-150℃下保持3-8h;以0.6-1.0℃/min的速度升温至300-320℃,保温2-3h;向聚合釜中冲入0.4-1.0mpa氮气,预聚物经过直径2-4mm的8-10孔放料阀门放出,粉碎,过20-30目筛,经140-150℃干燥1-3h后制得预聚物;

[0019]

s2:将制得的预聚物在氮气保护下,于195-320℃的旋转窑中固相缩聚12-24h,制得液晶聚合物;

[0020]

s3:将制得的液晶聚合物经过双螺杆挤出机于280-340℃下辊炼、排气;熔融挤出,30-40℃侧吹风冷却;牵伸,卷绕,制得液晶聚合物初生薄膜;

[0021]

s4:将制得的初生薄膜于230-300℃下热处理8-36h,制得液晶聚合物成品薄膜。

[0022]

本发明制备的液晶聚合物薄膜具有较低的吸湿率,这可能是聚合单体协同作用削弱了大分子链之间的相互作用力,破坏了分子链的规整性,使得液晶聚合物的临界表面张力较小,具有低表面能和低电子极化度,进而制得的薄膜具有较低的表面自由能,宏观表现为较低的吸湿率。

[0023]

进一步优选,所述乙酸酐的添加量为对羟基苯甲酸、4,4'-二羟基二苯甲烷中羟基总摩尔数的1.4-2.3倍。

[0024]

进一步优选,所述2-乙氨基吡啶的添加量为四种单体总重量的50-400ppm。

[0025]

进一步优选,所述氯化亚锡的添加量为四种单体总重量的0.2-0.5%。

[0026]

本发明的第二个目的是提供一种薄膜天线,所述的薄膜天线包括多层上述液晶聚合物薄膜以及印刷在薄膜上的天线。

[0027]

作为优选,所述薄膜天线可设置多根天线,天线的线宽和线距均为20-40μm。

[0028]

作为优选,所述的薄膜天线是将带导电介质的油墨通过移印、丝网印或卷印方式印刷在薄膜上。

[0029]

进一步优选,所述的导电介质包括银浆、铜浆。

[0030]

作为优选,所述薄膜天线用液晶聚合物薄膜上设有孔径为φ0.2mm的激光孔。

[0031]

作为优选,所述的薄膜天线由以下方法制成:

[0032]

1)调配印刷用油墨,备用;

[0033]

2)对液晶聚合物薄膜进行激光过孔;

[0034]

3)将所需线路分别印刷在液晶聚合物薄膜正反面;

[0035]

4)经过80-260℃烘干即得双面线路薄膜天线;

[0036]

5)在上述形成的双面线路薄膜天线的上下两侧分别放置液晶聚合物薄膜,经高温压合在一起;

[0037]

6)重复2)-5)相似的过程,依次累加,最终制得多层液晶聚合物薄膜天线。

[0038]

与现有技术相比,本发明有益效果为:

[0039]

1.本发明通过引入新型单体2,2-双(4-羧基苯基)六氟丙烷与对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸共聚协同作用,不仅能有效降低薄膜的介电常数、介电损耗因子而且还赋予薄膜极低的吸湿率,与现有技术指标相比,吸湿率下降至少32.5%。

[0040]

2.本发明采用高性能液晶聚合物薄膜制作天线,不仅降低了生产成本,还提高了天线设计和加工的灵活性。

[0041]

3.采用本发明液晶聚合物薄膜制作的天线驻波比小于1.3,说明其具有优异的信号传输稳定性,完全满足5g高频高速传输要求。

具体实施方式

[0042]

以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。本发明如无特别说明,则所用原料或试剂为常规原料或试剂,所用方法为常规方法。

[0043]

实施例1-4

[0044]

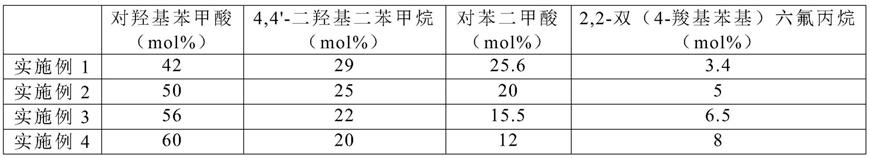

一种液晶聚合物薄膜,包括液晶共聚物,所述的液晶共聚物由如下表1所示单体制成:

[0045]

表1:实施例1-4中单体配比

[0046][0047]

实施例5

[0048]

采用实施例1中的单体配方液晶聚合物薄膜的制备,具体为:将单体对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸、2,2-双(4-羧基苯基)六氟丙烷、占对羟基苯甲酸和4,4'-二羟基二苯甲烷中羟基总摩尔数1.4倍的乙酸酐、占四种单体总重量为50ppm的2-乙

氨基吡啶、占四种单体总重量为0.2%的氯化亚锡投入哈氏合金聚合釜后于130℃下保持3h;以0.6℃/min的速度升温至300℃,保温2h;向聚合釜中冲入0.4mpa氮气,预聚物经过直径2mm的8孔放料阀门放出,粉碎,过20目筛,经140℃干燥1h后制得预聚物;

[0049]

将制得的预聚物在氮气保护下,于195℃的旋转窑中固相缩聚12h,制得液晶聚合物;

[0050]

将制得的液晶聚合物经过双螺杆挤出机于280℃下辊炼、排气;熔融挤出,30℃侧吹风冷却;牵伸,卷绕,制得液晶聚合物初生薄膜;

[0051]

将制得的初生薄膜于300℃下热处理8h,制得液晶聚合物成品薄膜。

[0052]

实施例6

[0053]

采用实施例2中的单体配方液晶聚合物薄膜的制备,具体为:将单体对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸、2,2-双(4-羧基苯基)六氟丙烷、占对羟基苯甲酸和4,4'-二羟基二苯甲烷中羟基总摩尔数1.6倍的乙酸酐、占四种单体总重量为120ppm的2-乙氨基吡啶、占四种单体总重量为0.3%的氯化亚锡投入哈氏合金聚合釜后于135℃下保持5h;以0.7℃/min的速度升温至305℃,保温2h;向聚合釜中冲入0.6mpa氮气,预聚物经过直径3mm的9孔放料阀门放出,粉碎,过25目筛,经145℃干燥2h后制得预聚物;

[0054]

将制得的预聚物在氮气保护下,于240℃的旋转窑中固相缩聚15h,制得液晶聚合物;

[0055]

将制得的液晶聚合物经过双螺杆挤出机于300℃下辊炼、排气;熔融挤出,35℃侧吹风冷却;牵伸,卷绕,制得液晶聚合物初生薄膜;

[0056]

将制得的初生薄膜于240℃下热处理12h,制得液晶聚合物成品薄膜。

[0057]

实施例7

[0058]

采用实施例3中的单体配方液晶聚合物薄膜的制备,具体为:将单体对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸、2,2-双(4-羧基苯基)六氟丙烷、占对羟基苯甲酸和4,4'-二羟基二苯甲烷中羟基总摩尔数2倍的乙酸酐、占四种单体总重量为210ppm的2-乙氨基吡啶、占四种单体总重量为0.4%的氯化亚锡投入哈氏合金聚合釜后于140℃下保持7h;以0.8℃/min的速度升温至310℃,保温3h;向聚合釜中冲入0.8mpa氮气,预聚物经过直径4mm的9孔放料阀门放出,粉碎,过20目筛,经140℃干燥3h后制得预聚物;

[0059]

将制得的预聚物在氮气保护下,于310℃的旋转窑中固相缩聚18h,制得液晶聚合物;

[0060]

将制得的液晶聚合物经过双螺杆挤出机于320℃下辊炼、排气;熔融挤出,30℃侧吹风冷却;牵伸,卷绕,制得液晶聚合物初生薄膜;

[0061]

将制得的初生薄膜于280℃下热处理24h,制得液晶聚合物成品薄膜。

[0062]

实施例8

[0063]

采用实施例4中的单体配方液晶聚合物薄膜的制备,具体为:将单体对羟基苯甲酸、4,4'-二羟基二苯甲烷、对苯二甲酸、2,2-双(4-羧基苯基)六氟丙烷、占对羟基苯甲酸和4,4'-二羟基二苯甲烷中羟基总摩尔数2.3倍的乙酸酐、占四种单体总重量为400ppm的2-乙氨基吡啶、占四种单体总重量为0.5%的氯化亚锡投入哈氏合金聚合釜后于150℃下保持8h;以1.0℃/min的速度升温至320℃,保温3h;向聚合釜中冲入1.0mpa氮气,预聚物经过直径4mm的10孔放料阀门放出,粉碎,过30目筛,经150℃干燥1h后制得预聚物;

[0064]

将制得的预聚物在氮气保护下,于320℃的旋转窑中固相缩聚24h,制得液晶聚合物;

[0065]

将制得的液晶聚合物经过双螺杆挤出机于340℃下辊炼、排气;熔融挤出,40℃侧吹风冷却;牵伸,卷绕,制得液晶聚合物初生薄膜;

[0066]

将制得的初生薄膜于230℃下热处理36h,制得液晶聚合物成品薄膜。

[0067]

对比例1

[0068]

与实施例7的区别仅在于,聚合物单体中对苯二甲酸的摩尔百分比为22mol%,2,2-双(4-羧基苯基)六氟丙烷的摩尔百分比为0mol%。

[0069]

对比例2

[0070]

与实施例7的区别仅在于,聚合物单体中对苯二甲酸的摩尔百分比为19mol%,2,2-双(4-羧基苯基)六氟丙烷的摩尔百分比为3mol%。

[0071]

对比例3

[0072]

与实施例7的区别仅在于,聚合物单体中对苯二甲酸的摩尔百分比为13.5mol%,2,2-双(4-羧基苯基)六氟丙烷的摩尔百分比为8.5mol%。

[0073]

对比例4

[0074]

与实施例7的区别仅在于,将对羟基苯甲酸替换成等摩尔百分比的6-羟基-2-萘甲酸。

[0075]

对比例5

[0076]

与实施例7的区别仅在于,将4,4'-二羟基二苯甲烷替换成等摩尔百分比的对苯二酚。

[0077]

应用例

[0078]

将上述实施例5-8及对比例1-5中制得的薄膜用于天线制作,具体为:

[0079]

1)调配包含导电介质银浆或铜浆的印刷用油墨,备用;

[0080]

2)对液晶聚合物薄膜进行激光过孔;

[0081]

3)将所需线路分别印刷在液晶聚合物薄膜正反面;

[0082]

4)经过80-260℃烘干即得双面线路薄膜天线;

[0083]

5)在上述形成的双面线路薄膜天线的上下两侧分别放置液晶聚合物薄膜,经高温压合在一起;

[0084]

6)重复2)-5)相似的过程,依次累加,最终制得多层液晶聚合物薄膜天线。

[0085]

本发明针对上述实施例5-8、对比例1-5中制备的液晶聚合物薄膜及由其制备的薄膜天线进行了如下性能测试,测试结果如表2所示:

[0086]

(1)介电常数和介电损耗因子:spdr,15ghz;

[0087]

(2)吸湿率:gb/t 6283-2008;

[0088]

(3)驻波比:gb/t 9410-2008。

[0089]

表2:实施例5-8及对比例1-5中制得的液晶聚合物薄膜的性能测试结果:

[0090][0091]

注:驻波比用来表示天线和电波发射台是否匹配,可作为天线传输稳定性的重要指标,通常驻波比小于1.5符合天线使用要求。

[0092]

由表2可知,添加了2,2-双(4-羧基苯基)六氟丙烷的实施例7相较未添加2,2-双(4-羧基苯基)六氟丙烷的对比例1其介电常数、介电损耗因子明显增加,吸湿率明显降低;由实施例7及对比例2-3可以看出,2,2-双(4-羧基苯基)六氟丙烷的添加量选择在3.4-8%范围比较适宜,低于3.4%薄膜的介电常数、介电损耗因子及吸湿率均较高,由其制备的天线传输稳定性不佳,不符合5g天线使用要求,超出8%薄膜的介电性能及吸湿率基本不再提高,考虑到成本因素,将其控制在8%以下比较合理。另外,由实施例7及对比例4-5可知,本发明薄膜的优异性能是所有单体协同作用的结果,替换其中一种,都会对薄膜及天线性能产生不良影响。

[0093]

综上,在本发明整体技术方案下制备的液晶聚合物薄膜具有优异的介电性能和较低的吸湿率,将其进一步制作成天线后,其驻波比不超过1.3,具有良好的传输稳定性,符合5g高频高速传输要求。

[0094]

虽然本揭示内容已以实施方式揭露如上,然其并非用以限定本揭示内容,任何熟习此技艺者,在不脱离本揭示内容的精神和范围内,可作各种的更动与润饰,因此本揭示内容的保护范围当视后附的申请专利范围所界定者为准。