1.本发明属于公路工程技术领域,尤其涉及一种抵抗水损害的沥青混合料及其制备方法。

背景技术:

2.沥青混凝土的水损害是一种常见的病害,沥青混凝土路面在修筑后,在行车荷载和环境荷载的作用下,路面会出现一定的微裂纹;雨水通过沥青表面的缝隙会逐渐深入到沥青与集料的界面上,在行车荷载和动水压力的作用下,高流速水流和高孔隙水压力使沥青膜从集料表面脱落(剥离),沥青混凝土随之出现掉粒、松散等病害,继而形成沥青混凝土路面水损性坑槽,从而使整个路面结构的使用性能迅速衰减;沥青混凝土的水损害也会诱发和促进路基路面的其他病害,例如车辙、裂缝、唧泥等。提高沥青混合料的抗水损害性能对提高沥青混凝土路面的耐久性具有重要的意义。

3.现有技术提高沥青混凝土抗水损害的方法一般有两种:一是采用改性沥青,例如sbs改性沥青和橡胶改性沥青;二是提高沥青混凝土的施工质量,增加压实度,降低孔隙率等;但是在行车荷载和环境因素的作用下,沥青路面不可避免的会出现各种裂缝,水分通过裂缝渗入到沥青混凝土内部从而引发水损害是不可避免的,区别只是水损害发生的早晚。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种抵抗水损害的沥青混合料及其制备方法,本发明提供的沥青混合料具有较好的抵抗水损害的性能。

5.本发明提供了一种抵抗水损害的沥青混合料,包括:

6.85~90wt%的集料;

7.4~6wt%的sbs改性沥青;

8.0~2wt%的聚硅氧烷;

9.0~2wt%的滑石粉;

10.0~5wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

11.0~2wt%的白炭黑。

12.优选的,所述聚硅氧烷的粒度≥200目。

13.优选的,所述滑石粉的粒度≥60目。

14.本发明提供了一种上述技术方案所述的抵抗水损害的沥青混合料的制备方法,包括:

15.将集料、sbs改性沥青、滑石粉、聚硅氧烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷和白炭黑分别加热;

16.将加热后的滑石粉、加热后的白炭黑和加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行第一混合后进行第一保温,得到悬浮液a;

17.将所述悬浮液a和加热后的聚硅氧烷粉、加热后的集料进行第二混合,得到混合

物;

18.将所述混合物和加热后的sbs改性沥青进行第三混合后进行第二保温,得到抵抗水损害的沥青混合料。

19.优选的,所述加热的温度为150~160℃。

20.优选的,所述第一保温的温度为150~160℃。

21.优选的,所述第二保温的温度为150~160℃。

22.优选的,所述第一混合在搅拌的条件下进行;所述搅拌的速度为 500~700r/min。

23.优选的,所述第二混合在搅拌的条件下进行,所述搅拌的时间为3~5min。

24.优选的,所述第三混合在搅拌的条件下进行,所述搅拌的时间为3~5min。

25.本发明提供的方法制备的改性沥青混合料具有良好的抗水损害性能, 3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)可以提高沥青与骨料的粘结强度,抵抗水的侵蚀;白炭黑具有较好的分散性,配制白炭黑、滑石粉和3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)组成的悬浮液a,可以有效的提高白炭黑和滑石粉的分散性;将悬浮液a与骨料等混合,白炭黑可以提高悬浮液在骨料表面包裹厚度的均匀性,避免了厚度不均匀引起的性能差异;聚硅氧烷粉末与沥青具有较好的结合强度,并有很强的憎水性,可以排斥水对沥青

‑ꢀ

骨料界面的侵蚀。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明提供了一种抵抗水损害的沥青混合料,包括:

28.85~90wt%的集料;

29.4~6wt%的sbs改性沥青;

30.0~2wt%的聚硅氧烷;

31.0~2wt%的滑石粉;

32.0~5wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

33.0~2wt%的白炭黑。

34.在本发明中,所述集料的质量含量优选为86~89%,更优选为87~88%。

35.本发明对所述集料的种类和来源没有特殊的限制,采用本领域技术人员熟知的集料即可。在本发明中,所述集料可以为玄武岩和石灰岩中的一种或两种。

36.在本发明中,所述sbs改性沥青的质量含量优选为4.5~5.5%,更优选为 5%。

37.在本发明中,所述sbs改性沥青可由市场购买获得。

38.在本发明中,所述聚硅氧烷的质量含量优选为0.5~1.5%,更优选为1%。

39.在本发明中,所述聚硅氧烷优选为聚硅氧烷粉末;所述聚硅氧烷的粒度优选≥200目,更优选为200~600目,更优选为300~500目,最优选为400目。

40.在本发明中,所述聚硅氧烷可由市场购买获得。

41.在本发明中,所述滑石粉的质量含量优选为0.5~1%,更优选为1%。

42.在本发明中,所述滑石粉的粒度优选≥60目,更优选为60~100目,更优选为70~90目,最优选为80目。

43.在本发明中,所述3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)的质量含量优选为1~4%,更优选为2~3%。

44.在本发明中,所述白炭黑的质量含量优选为0.5~1.5%,更优选为1%。

45.在本发明中,所述抵抗水损害的沥青混合料优选包括:

46.90wt%的集料;5wt%的sbs改性沥青;3wt%的滑石粉;2wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)。

47.在本发明中,所述抵抗水损害的沥青混合料优选包括:

48.85wt%的集料;5wt%的sbs改性沥青;2wt%的滑石粉;2wt%的聚硅氧烷粉末;5wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570);1wt%的白炭黑。

49.在本发明中,所述抵抗水损害的沥青混合料优选包括:

50.89wt%的集料;5wt%的sbs改性沥青;1wt%的滑石粉;1wt%的聚硅氧烷粉末;3wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570);1wt%的白炭黑。

51.在本发明中,所述抵抗水损害的沥青混合料优选包括:

52.85wt%的集料;5wt%的sbs改性沥青;1wt%的滑石粉;2wt%的聚硅氧烷粉末;5wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570);2wt%的白炭黑。

53.本发明提供了一种上述技术方案所述的抵抗水损害的沥青混合料的制备方法,包括:

54.将集料、sbs改性沥青、滑石粉、聚硅氧烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷和白炭黑分别加热;

55.将加热后的滑石粉、加热后的白炭黑和加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行第一混合后进行第一保温,得到悬浮液a;

56.将所述悬浮液a和加热后的聚硅氧烷、加热后的集料进行第二混合,得到混合物;

57.将所述混合物和加热后的sbs改性沥青进行第三混合后进行第二保温,得到抵抗水损害的沥青混合料。

58.在本发明中,所述加热的温度优选为150~160℃,更优选为153~157℃,最优选为155℃。

59.在本发明中,所述第一混合的方法优选包括:

60.将加热后的滑石粉和加热后的白炭黑加入到加热后的3-(甲基丙烯酰氧) 丙基三甲氧基硅烷中。

61.在本发明中,所述第一混合优选在搅拌的条件下进行,所述搅拌的时间优选为3~5分钟,更优选为3.5~4.5分钟,最优选为4分钟;所述搅拌的速度优选为500~700r/min,更优选为550~650r/min,最优选为600r/min。

62.在本发明中,所述第一保温的温度优选为150~160℃,更优选为 153~157℃,最优选为155℃。

63.在本发明中,所述第一混合能够使滑石粉和白炭黑表面包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷。

64.在本发明中,所述第二混合优选在沥青混合料搅拌器内进行;所述第二混合优选

在搅拌的条件下进行;所述搅拌的时间优选为3~5分钟,更优选为 3.5~4.5分钟,更优选为4分钟;所述搅拌的速度为300~500r/min,更优选为 350~450r/min,最优选为400r/min。

65.在本发明中,所述第二混合能够使聚硅氧烷和集料表面均匀包裹一层 3-(甲基丙烯酰氧)丙基三甲氧基硅烷。

66.在本发明中,所述第三混合的方法优选包括:

67.向所述混合物中加入sbs改性沥青。

68.在本发明中,所述第三混合优选在搅拌的条件下进行;所述搅拌的时间优选为3~5分钟,更优选为3.5~4.5分钟,最优选为4分钟;所述搅拌的速度优选为250~400r/min,更优选为300~350r/min,最优选为320~330r/min。

69.在本发明中,所述第三混合优选使sbs改性沥青、集料、聚硅氧烷粉末和悬浮液a均匀拌和。

70.在本发明中,所述第二保温的温度优选为150~160℃,更优选为 153~157℃,最优选为155℃。

71.本发明提供的方法制备的改性沥青混合料具有良好的抗水损害性能, 3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)可以提高沥青与骨料的粘结强度,抵抗水的侵蚀;白炭黑具有较好的分散性,配制白炭黑、滑石粉和3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)组成的悬浮液a,可以有效的提高白炭黑和滑石粉的分散性;将悬浮液a与骨料等混合,白炭黑可以提高悬浮液在骨料表面包裹厚度的均匀性,避免了厚度不均匀引起的性能差异;聚硅氧烷粉末与沥青具有较好的结合强度,并有很强的憎水性,可以排斥水对沥青

‑ꢀ

骨料界面的侵蚀。

72.本发明以下实施例中所用的sbs改性沥青为宝利国际提供的产品;聚硅氧烷为陶氏shp50产品。

73.实施例1

74.本发明实施例1提供的抵抗水损害的沥青混合料的成分为:

75.90wt%的集料(玄武岩);5wt%的sbs改性沥青;3wt%的滑石粉;2wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)。

76.制备方法为:将集料、sbs改性沥青、滑石粉和3-(甲基丙烯酰氧)丙基三甲氧基硅烷分别加热;将加热后的滑石粉和加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行第一混合后进行第一保温,得到悬浮液a;将所述悬浮液a和加热后的集料进行第二混合,得到混合物;将所述混合物和加热后的sbs改性沥青进行第三混合后进行第二保温,得到抵抗水损害的沥青混合料;

77.所述加热的温度优选为160℃;

78.所述第一混合的方法包括:将加热后的滑石粉加入到加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷中;所述第一混合在搅拌的条件下进行,所述搅拌的时间为4分钟;所述搅拌的速度为700r/min;所述第一保温的温度为160℃;

79.所述第二混合在沥青混合料搅拌器内进行;所述第二混合在搅拌的条件下进行;所述搅拌的时间为4分钟;所述搅拌的速度为500r/min;

80.所述第三混合的方法包括:向所述混合物中加入sbs改性沥青;所述第三混合在搅

拌的条件下进行;所述搅拌的时间为5分钟;所述搅拌的速度为 300r/min;所述第三混合使sbs改性沥青、集料、和悬浮液a均匀拌和;所述第二保温的温度为160℃。

81.实施例2

82.本发明实施例2提供的抵抗水损害的沥青混合料的成分为:

83.85wt%的集料(玄武岩);5wt%的sbs改性沥青;2wt%的滑石粉;2wt%的聚硅氧烷粉末;5wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570); 1wt%的白炭黑。

84.制备方法为:将集料、sbs改性沥青、滑石粉、聚硅氧烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷和白炭黑分别加热;将加热后的滑石粉、加热后的白炭黑和加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行第一混合后进行第一保温,得到悬浮液a;将所述悬浮液a和加热后的聚硅氧烷、加热后的集料进行第二混合,得到混合物;将所述混合物和加热后的sbs改性沥青进行第三混合后进行第二保温,得到抵抗水损害的沥青混合料;

85.所述加热的温度为155℃;

86.所述第一混合的方法包括:将加热后的滑石粉和加热后的白炭黑加入到加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷中;所述第一混合在搅拌的条件下进行,所述搅拌的时间为4分钟;所述搅拌的速度为600r/min;所述第一保温的温度为155℃;所述第一混合能够使滑石粉和白炭黑表面包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

87.所述第二混合在沥青混合料搅拌器内进行;所述第二混合在搅拌的条件下进行;所述搅拌的时间为4分钟;所述搅拌的速度为400r/min;所述第二混合能够使聚硅氧烷和集料表面均匀包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

88.所述第三混合的方法包括:向所述混合物中加入sbs改性沥青;所述第三混合在搅拌的条件下进行;所述搅拌的时间为4分钟;所述搅拌的速度为 300r/min;所述第三混合使sbs改性沥青、集料、聚硅氧烷粉末和悬浮液a均匀拌和;所述第二保温的温度为155℃。

89.实施例3

90.本发明实施例3提供的抵抗水损害的沥青混合料的成分为:

91.89wt%的集料(玄武岩);5wt%的sbs改性沥青;1wt%的滑石粉;1wt%的聚硅氧烷粉末;3wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570); 1wt%的白炭黑。

92.制备方法为:将集料、sbs改性沥青、滑石粉、聚硅氧烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷和白炭黑分别加热;将加热后的滑石粉、加热后的白炭黑和加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行第一混合后进行第一保温,得到悬浮液a;将所述悬浮液a和加热后的聚硅氧烷、加热后的集料进行第二混合,得到混合物;将所述混合物和加热后的sbs改性沥青进行第三混合后进行第二保温,得到抵抗水损害的沥青混合料;

93.所述加热的温度为155℃;

94.所述第一混合的方法包括:将加热后的滑石粉和加热后的白炭黑加入到加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷中;所述第一混合在搅拌的条件下进行,所述搅拌的时间为4分钟;所述搅拌的速度为600r/min;所述第一保温的温度为155℃;所述第一混合能够使滑石粉和白炭黑表面包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

95.所述第二混合在沥青混合料搅拌器内进行;所述第二混合在搅拌的条件下进行;所述搅拌的时间为4分钟;所述搅拌的速度为400r/min;所述第二混合能够使聚硅氧烷和集料表面均匀包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

96.所述第三混合的方法包括:向所述混合物中加入sbs改性沥青;所述第三混合在搅拌的条件下进行;所述搅拌的时间为4分钟;所述搅拌的速度为 300r/min;所述第三混合使sbs改性沥青、集料、聚硅氧烷粉末和悬浮液a均匀拌和;所述第二保温的温度为155℃。

97.实施例4

98.本发明实施例4提供的抵抗水损害的沥青混合料的成分为:

99.85wt%的集料(玄武岩);5wt%的sbs改性沥青;1wt%的滑石粉;2wt%的聚硅氧烷粉末;5wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570); 2wt%的白炭黑。

100.制备方法为:将集料、sbs改性沥青、滑石粉、聚硅氧烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷和白炭黑分别加热;将加热后的滑石粉、加热后的白炭黑和加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行第一混合后进行第一保温,得到悬浮液a;将所述悬浮液a和加热后的聚硅氧烷、加热后的集料进行第二混合,得到混合物;将所述混合物和加热后的sbs改性沥青进行第三混合后进行第二保温,得到抵抗水损害的沥青混合料;

101.所述加热的温度为155℃;

102.所述第一混合的方法包括:将加热后的滑石粉和加热后的白炭黑加入到加热后的3-(甲基丙烯酰氧)丙基三甲氧基硅烷中;所述第一混合在搅拌的条件下进行,所述搅拌的时间为4分钟;所述搅拌的速度为600r/min;所述第一保温的温度为155℃;所述第一混合能够使滑石粉和白炭黑表面包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

103.所述第二混合在沥青混合料搅拌器内进行;所述第二混合在搅拌的条件下进行;所述搅拌的时间为4分钟;所述搅拌的速度为400r/min;所述第二混合能够使聚硅氧烷和集料表面均匀包裹一层3-(甲基丙烯酰氧)丙基三甲氧基硅烷;

104.所述第三混合的方法包括:向所述混合物中加入sbs改性沥青;所述第三混合在搅拌的条件下进行;所述搅拌的时间优选为4分钟;所述搅拌的速度为 300r/min;所述第三混合使sbs改性沥青、集料、聚硅氧烷粉末和悬浮液a均匀拌和;所述第二保温的温度为155℃。

105.对比例1

106.本发明对比例1提供的沥青混合料的成分为:

107.92wt%的集料(玄武岩);5wt%的sbs改性沥青;3wt%的普通矿粉(石灰岩,粒径小于0.075mm)。

108.制备方法为:将集料、sbs改性沥青和矿粉分别加热到155℃;在搅拌锅内将集料、sbs改性沥青和矿粉均匀搅拌;利用旋转压实仪将沥青混合料压实成7%孔隙率左右的试件。

109.性能检测

110.本发明实施例和对比例的沥青混合料的原料组分如表1所示:

111.表1实施例和对比例中沥青混合料的原料组分表(wt%)

[0112] 集料sbs改性沥青滑石粉聚硅氧烷粉末kh-570白炭黑普通矿粉实施例19053 2

ꢀꢀ

实施例28552251 实施例38951131 实施例48551152 对比例1906

ꢀꢀꢀꢀ

3.5

[0113]

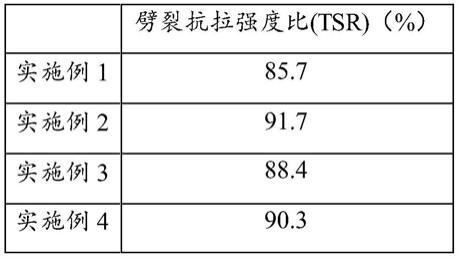

对本发明实施例和对比例制备的沥青混合料的劈裂抗拉强度比进行检测,检测方法为沥青混合料冻融劈裂试验(t0729-2000),参照《公路工程沥青及沥青混合料试验规程》(jtg e20-2011)进行检测,检测结果如表2所示:

[0114]

表2实施例和对比例制备的沥青混合料水损害性能检测结果

[0115][0116][0117]

劈裂抗拉强度比(tsr)表征了沥青混合料抵抗水损害的性能,tsr越大,表明抵抗水损害的性能越好;四组实施例的tsr明显高于对比例,可以说明滑石粉、聚硅氧烷粉末、3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570) 和白炭黑显著的增加了沥青混凝土的抵抗水损害的能力;另外,实施例2、3 和4的tsr也高于实施例1,说明滑石粉、聚硅氧烷粉末、3-(甲基丙烯酰氧) 丙基三甲氧基硅烷(kh-570)和白炭黑的协同作用要优于单一加3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)的性能。

[0118]

本发明提供的方法制备的改性沥青混合料具有良好的抗水损害性能, 3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)可以提高沥青与骨料的粘结强度,抵抗水的侵蚀;白炭黑具有较好的分散性,配制白炭黑、滑石粉和3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)组成的悬浮液a,可以有效的提高白炭黑和滑石粉的分散性;将悬浮液a与骨料等混合,白炭黑可以提高悬浮液在骨料表面包裹厚度的均匀性,避免了厚度不均匀引起的性能差异;聚硅氧烷粉末与沥青具有较好的结合强度,并有很强的憎水性,可以排斥水对沥青

‑ꢀ

骨料界面的侵蚀。

[0119]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。