1.本发明涉及陶瓷制备技术领域,特别涉及一种耐火陶瓷的快速凝固成型工艺。

背景技术:

2.陶瓷制品生产在中国历史悠久,经过长时间的发展,陶瓷的制作工艺不断的完善,赋予了陶瓷制品各种不同的性能,从而更多的用于人们生活、生产当中,各式各样的餐具、茶具、洁具都随处可见陶瓷制品的身影,这些陶瓷制品不仅外形美观、造型多样,同时还具有易清洗、耐腐蚀等优点,深受消费者的喜爱。

3.然而现在市场对陶瓷制品的其他性能提出了要求,以制造相应的功能性陶瓷制品。但是现有的耐火陶瓷制品制作时间长、强度差,容易出现变形甚至断裂的现象。

技术实现要素:

4.基于上述缺陷,本发明提供一种耐火陶瓷的快速凝固成型工艺,通过改性海藻酸钠的加入,改善了陶瓷原料粘性,通过制备工艺制备的制品整体呈现出很高的强度和耐火性。

5.解决该技术问题的具体技术方案为:

6.一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩50~58份、石英7~13份、改性海藻酸钠1~2份、氧化锌10~18份、滑石5~10份、玻璃1~2份。

7.进一步地,所述的一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩50~52份、石英7~10份、改性海藻酸钠1~1.5份、氧化锌10~14份、滑石5~8份、玻璃1~1.5份。

8.进一步地,所述的一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩52份、石英10份、改性海藻酸钠1.5份、氧化锌14份、滑石8份、玻璃1.5份。

9.进一步地,所述改性海藻酸钠的制备方法为:将海藻酸钠与水以质量:体积为15~18:1进行混合,常温下搅拌8~10h后得胶状物,加入质量为胶状物质量0.1%~0.3%的al(no3)3、0.8%~1.0%的fe2(so4)3粉体进行200-300rpm、0.5~1h搅拌,随后静置3h,而后过滤、粉碎,在400目下过筛,得改性海藻酸钠。

10.进一步地,所述的一种耐火陶瓷的快速凝固成型工艺,具体步骤为:

11.s1.将所述重量份的花岗岩、石英、氧化锌、滑石分别在球磨机中进行12h球磨,将球磨所得的料粉经400目筛过滤后与所述改性海藻酸钠混合,随后加入原料质量3~4倍的水进行0.5h球磨,即得釉料;

12.s2.以浸润的方式将釉料施于坯体表面,随后以喷洒的形式将氧化锌颗粒施于坯体表面;

13.s3.将s2所得坯体放入高温炉中进行烧制,烧制过程为:升温速率10℃/min升温至800℃,800℃保温0.5h,再以15℃/min升温至1050℃,保温3h,再以20℃/min升温至1300℃并保温0.5h,随后自然降温至室温。

14.进一步地,所述氧化锌颗粒为80-100目。

15.本发明的有益效果:本发明的一种耐火陶瓷的快速凝固成型工艺,通过改性海藻酸钠的加入,改善了陶瓷的粘性,且使釉料呈色性好;采用本发明的这种方法,所得产品呈现一种特殊的红色晶型,给人一种经久耐磨的视觉效果;且产品的晶型美观、大方;强度高、耐火性好。

具体实施方式

16.以下将结合实施例对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

17.实施例一:

18.一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩52份、石英10份、改性海藻酸钠1.5份、氧化锌14份、滑石8份、玻璃1.5份;所述改性海藻酸钠的制备方法为:将海藻酸钠与水以质量:体积为16:1进行混合,常温下搅拌9h后得胶状物,加入质量为胶状物质量0.2%的al(no3)3、0.9%的fe2(so4)3粉体进行250rpm、0.8h搅拌,随后静置3h,而后过滤、粉碎,在400目下过筛,得改性海藻酸钠。

19.一种耐火陶瓷的快速凝固成型工艺,具体步骤为:

20.s1.将所述重量份的花岗岩、石英、氧化锌、滑石分别在球磨机中进行12h球磨,将球磨所得的料粉经400目筛过滤后与所述改性海藻酸钠混合,随后加入原料质量3.5倍的水进行0.5h球磨,即得釉料;

21.s2.以浸润的方式将釉料施于坯体表面,随后以喷洒的形式将氧化锌颗粒施于坯体表面;所述氧化锌颗粒为80目;

22.s3.将s2所得坯体放入高温炉中进行烧制,烧制过程为:升温速率10℃/min升温至800℃,800℃保温0.5h,再以15℃/min升温至1050℃,保温3h,再以20℃/min升温至1300℃并保温0.5h,随后自然降温至室温。

23.实施例二:

24.一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩58份、石英13份、改性海藻酸钠2份、氧化锌18份、滑石10份、玻璃2份;所述改性海藻酸钠的制备方法为:将海藻酸钠与水以质量:体积为18:1进行混合,常温下搅拌10h后得胶状物,加入质量为胶状物质量0.3%的al(no3)3、1.0%的fe2(so4)3粉体进行300rpm、1h搅拌,随后静置3h,而后过滤、粉碎,在400目下过筛,得改性海藻酸钠。

25.一种耐火陶瓷的快速凝固成型工艺,具体步骤为:

26.s1.将所述重量份的花岗岩、石英、氧化锌、滑石分别在球磨机中进行12h球磨,将球磨所得的料粉经400目筛过滤后与所述改性海藻酸钠混合,随后加入原料质量4倍的水进行0.5h球磨,即得釉料;

27.s2.以浸润的方式将釉料施于坯体表面,随后以喷洒的形式将氧化锌颗粒施于坯体表面;所述氧化锌颗粒为80目;

28.s3.将s2所得坯体放入高温炉中进行烧制,烧制过程为:升温速率10℃/min升温至

800℃,800℃保温0.5h,再以15℃/min升温至1050℃,保温3h,再以20℃/min升温至1300℃并保温0.5h,随后自然降温至室温。

29.实施例三:

30.一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩50份、石英7份、改性海藻酸钠1份、氧化锌10份、滑石5份、玻璃1份;所述改性海藻酸钠的制备方法为:将海藻酸钠与水以质量:体积为15:1进行混合,常温下搅拌8h后得胶状物,加入质量为胶状物质量0.1%的al(no3)3、0.8%的fe2(so4)3粉体进行200rpm、0.5h搅拌,随后静置3h,而后过滤、粉碎,在400目下过筛,得改性海藻酸钠。

31.一种耐火陶瓷的快速凝固成型工艺,具体步骤为:

32.s1.将所述重量份的花岗岩、石英、氧化锌、滑石分别在球磨机中进行12h球磨,将球磨所得的料粉经400目筛过滤后与所述改性海藻酸钠混合,随后加入原料质量3倍的水进行0.5h球磨,即得釉料;

33.s2.以浸润的方式将釉料施于坯体表面,随后以喷洒的形式将氧化锌颗粒施于坯体表面;所述氧化锌颗粒为80目;

34.s3.将s2所得坯体放入高温炉中进行烧制,烧制过程为:升温速率10℃/min升温至800℃,800℃保温0.5h,再以15℃/min升温至1050℃,保温3h,再以20℃/min升温至1300℃并保温0.5h,随后自然降温至室温。

35.实施例四:

36.一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩54份、石英9份、改性海藻酸钠1.5份、氧化锌15份、滑石8份、玻璃1.8份;所述改性海藻酸钠的制备方法为:将海藻酸钠与水以质量:体积为17:1进行混合,常温下搅拌9.5h后得胶状物,加入质量为胶状物质量0.25%的al(no3)3、0.95%的fe2(so4)3粉体进行280rpm、0.9h搅拌,随后静置3h,而后过滤、粉碎,在400目下过筛,得改性海藻酸钠。

37.一种耐火陶瓷的快速凝固成型工艺,具体步骤为:

38.s1.将所述重量份的花岗岩、石英、氧化锌、滑石分别在球磨机中进行12h球磨,将球磨所得的料粉经400目筛过滤后与所述改性海藻酸钠混合,随后加入原料质量3.5倍的水进行0.5h球磨,即得釉料;

39.s2.以浸润的方式将釉料施于坯体表面,随后以喷洒的形式将氧化锌颗粒施于坯体表面;所述氧化锌颗粒为100目;

40.s3.将s2所得坯体放入高温炉中进行烧制,烧制过程为:升温速率10℃/min升温至800℃,800℃保温0.5h,再以15℃/min升温至1050℃,保温3h,再以20℃/min升温至1300℃并保温0.5h,随后自然降温至室温。

41.对比例1

42.一种耐火陶瓷的快速凝固成型工艺,包括下列重量份的原料:花岗岩50份、石英7份、改性海藻酸钠0.2份、氧化锌10份、滑石5份、玻璃1份;所述改性海藻酸钠的制备方法为:将海藻酸钠与水以质量:体积为15:1进行混合,常温下搅拌8h后得胶状物,加入质量为胶状物质量0.1%的al(no3)3、0.8%的fe2(so4)3粉体进行200rpm、0.5h搅拌,随后静置3h,而后过滤、粉碎,在400目下过筛,得改性海藻酸钠。

43.一种耐火陶瓷的快速凝固成型工艺,具体步骤为:

44.s1.将所述重量份的花岗岩、石英、氧化锌、滑石分别在球磨机中进行12h球磨,将球磨所得的料粉经400目筛过滤后与所述改性海藻酸钠混合,随后加入原料质量3倍的水进行0.5h球磨,即得釉料;

45.s2.以浸润的方式将釉料施于坯体表面,随后以喷洒的形式将氧化锌颗粒施于坯体表面;所述氧化锌颗粒为80目;

46.s3.将s2所得坯体放入高温炉中进行烧制,烧制过程为:升温速率10℃/min升温至1050℃,保温3h,再以20℃/min升温至1300℃并保温0.5h,随后自然降温至室温。

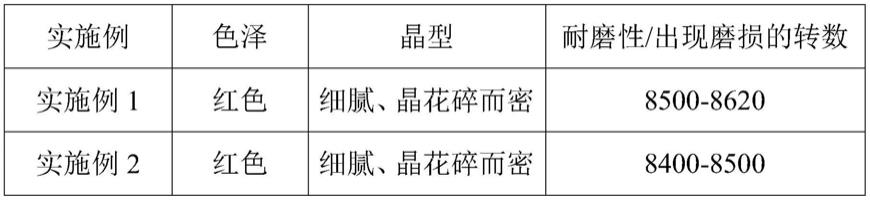

47.本发明的实施例1-4所得的结晶釉产品,呈色性好,呈现一种特殊的红色的晶型,给人一种经久耐磨的视觉效果;且产品的晶型美观、大方;产品表面晶型细腻、晶花碎而密;对比例1所得产品,晶型粗糙、晶花大而稀,美感较差。具体结果如表1所示。

[0048][0049][0050]

以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本发明权利要求所限定的范围内。