1.本发明涉及航空发动机制造领域,特别地,涉及一种航空发动机薄壁钢类窄深槽氮化面的磨削工艺。

背景技术:

2.航空发动机部分钢制零件因其加工表面进行渗氮处理,且尺寸公差及表面粗糙度要求非常严格,故需进行表面磨削加工。以某零件为例,材料牌号为38crmoala,其外圆11处涨圈槽侧面为氮化面,深度要求0.4~0.7,表面hr30n≥80,心部硬度d=3.6~3.3,涨圈槽底、外圆及外圆上其余各槽允许渗氮。目前加工工艺采用槽磨,但在现有工艺方案加工后,因其氮化面为脆性,在受到较大应力、局部过热时,部分零件产生表面裂纹,或在试车和使用时诱发表面延时裂纹。现有的航空发动机精密钢制件窄槽氮化面磨削加工的,通常先加工涨圈槽底端面,再加工涨圈槽侧壁和r圆角,而且,粗磨的进刀量至少为3丝,精磨进刀量至少为1丝。

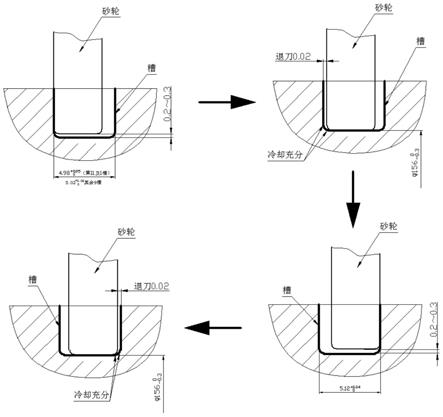

3.现有加工方法存在的缺点:(1)零件加工面为氮化层,硬度高,进刀量过大导致磨削力过大,使得磨削应力较高。加工后导致磨削残余应力过大,零件产生裂纹。(2)如图1所示,在磨削涨圈槽侧壁时,砂轮侧面及底部均实际接触磨削零件基体的侧壁和底端面,在加工过程中产生较大的磨削力,此外,在磨削的过程中,砂轮会磨平r圆角,且冷却液无法将涨圈槽底端面的r转接处充分冷却,导致r圆角磨削时温度过高,应力过大,极易产生磨削裂纹。

技术实现要素:

4.本发明提供了一种航空发动机薄壁钢类的氮化面的磨削工艺,以解决航空发动机零件磨削产生裂纹或使用后产生延时裂纹的技术问题。

5.本发明采用的技术方案如下:

6.一种航空发动机薄壁钢类的氮化面的磨削工艺,包括以下步骤:

7.将砂轮靠近槽底部,对第一侧槽壁进行第一次磨削加工;

8.将砂轮向远离第一侧槽壁的方向退刀,退刀为0.015mm~0.025mm,再向槽底部进刀,对槽底部进行第二次磨削加工;

9.将砂轮向远离槽底部的方向退刀,向第二侧槽壁进刀,对第二侧槽壁进行第三次磨削加工;

10.将砂轮向远离第一侧槽壁的方向退刀,退刀为0.015mm~0.025mm,再向槽底部进刀,对槽底部进行第四次磨削加工,完成磨削加工。

11.进一步地,砂轮向远离第一侧槽壁的方向退刀为0.02mm;和/或,砂轮向远离第二侧槽壁的方向退刀为0.02mm。

12.进一步地,砂轮靠近槽底部时,砂轮至底部的距离为0.2mm~0.3mm。

13.进一步地,砂轮向远离槽底部的方向退刀为0.2mm~0.3mm。

14.进一步地,砂轮的转速小于等于35m/s。

15.进一步地,第一次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。

16.进一步地,第二次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。

17.进一步地,第三次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。

18.进一步地,第四次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。

19.本发明具有以下有益效果:

20.本发明的航空发动机薄壁钢类的窄深槽氮化面的磨削工艺,首先,在加工第一侧槽壁时,仅砂轮侧面与第一侧槽壁接触,砂轮底部不与r圆角的接触,且砂轮底部与砂轮底部具有一定的间隙,冷却液能够进入r圆角的转接处,并使其充分冷却,避免r圆角温度较高,应力过大,产生裂纹。其次,向远离第一侧槽壁的方向退刀0.015mm~0.025mm后,向槽底部进刀,对槽底部进行第二次磨削加工,仅砂轮底部与槽底部接触磨削,而砂轮与第一侧槽壁、第二侧槽壁均间隙配合,同样避免窄深槽在r圆角的转接处出现砂轮过度磨损,也便于冷却液冷却,降低磨削应力的产生。再次,向远离槽底部的方向退刀,向第二侧槽壁进刀,对第二侧槽壁进行第三次磨削加工,相同的实现砂轮侧面与第一侧槽壁接触,砂轮底部不与r圆角的接触。最后,砂轮向远离第一侧槽壁的方向退刀0.015mm~0.025mm后,向槽底部进刀,对槽底部进行第四次磨削加工,以对槽底部进行完全磨削。上述航空发动机薄壁钢类的窄深槽氮化面的磨削工艺,通过采取退刀0.015mm~0.025mm的进刀方式,以及优化加工路线,降低了窄深槽表面加工磨削力,避免窄深槽在转接r处出现砂轮过度磨损,以及较大磨削应力的产生,进而解决了该部位局部过热而产生应力裂纹和窄深槽的质量问题,保证磨削工艺的稳定性和零件的质量,减少零件报废和质量损失。

21.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

附图说明

22.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1是本发明的现有的涨圈槽部分加工示意图;

24.图2是本发明优选实施例1的单个窄深槽磨削工艺;以及

25.图3是本发明优选实施例1的发动机薄壁钢制零件示意图。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

27.图1是本发明的现有的涨圈槽部分加工示意图;图2是本发明优选实施例1的单个窄深槽磨削工艺,图3是本发明优选实施例1的发动机薄壁钢制零件示意图。

28.如图2所示,本实施例的航空发动机薄壁钢类的窄深槽氮化面的磨削工艺,包括以下步骤:

29.将砂轮靠近槽底部,对第一侧槽壁进行第一次磨削加工;

30.将砂轮向远离第一侧槽壁的方向退刀,退刀为0.015mm~0.025mm,再向槽底部进刀,对槽底部进行第二次磨削加工;

31.将砂轮向远离槽底部的方向退刀,向第二侧槽壁进刀,对第二侧槽壁进行第三次磨削加工;

32.将砂轮向远离第一侧槽壁的方向退刀,退刀为0.015mm~0.025mm,再向槽底部进刀,对槽底部进行第四次磨削加工,完成磨削加工。

33.本发明的航空发动机薄壁钢类的窄深槽氮化面的磨削工艺,首先,在加工第一侧槽壁时,仅砂轮侧面与第一侧槽壁接触,砂轮底部不与r圆角的接触,且砂轮底部与砂轮底部具有一定的间隙,冷却液能够进入r圆角的转接处,并使其充分冷却,避免r圆角温度较高,应力过大,产生裂纹。其次,向远离第一侧槽壁的方向退刀0.015mm~0.025mm后,向槽底部进刀,对槽底部进行第二次磨削加工,仅砂轮底部与槽底部接触磨削,而砂轮与第一侧槽壁、第二侧槽壁均间隙配合,同样避免窄深槽在r圆角的转接处出现砂轮过度磨损,也便于冷却液冷却,降低磨削应力的产生。再次,向远离槽底部的方向退刀,向第二侧槽壁进刀,对第二侧槽壁进行第三次磨削加工,相同的实现砂轮侧面与第一侧槽壁接触,砂轮底部不与r圆角的接触。最后,砂轮向远离第一侧槽壁的方向退刀0.015mm~0.025mm后,向槽底部进刀,对槽底部进行第四次磨削加工,以对槽底部进行完全磨削。上述航空发动机薄壁钢类的窄深槽氮化面的磨削工艺,通过采取退刀0.015mm~0.025mm的进刀方式,以及优化加工路线,降低了窄深槽表面加工磨削力,避免窄深槽在r圆角的转接处出现砂轮过度磨损,以及较大磨削应力的产生,进而解决了该部位局部过热而产生应力裂纹和窄深槽的质量问题,保证磨削工艺的稳定性和零件的质量,减少零件报废和质量损失。

34.优选地,航空发动机薄壁钢类的窄深槽氮化面的磨削工艺,包括以下步骤:

35.s1、将砂轮靠近槽底部,对第一侧槽壁进行第一次磨削加工;

36.s2、将砂轮向远离第一侧槽壁的方向退刀,退刀为0.015mm~0.025mm,再向槽底部进刀,对槽底部进行第二次磨削加工;

37.s3、将砂轮向远离槽底部的方向退刀,向第二侧槽壁进刀,对第二侧槽壁进行第三次磨削加工;

38.s4、将砂轮向远离第一侧槽壁的方向退刀,退刀为0.015mm~0.025mm,再向槽底部进刀,对槽底部进行第四次磨削加工,完成磨削加工。

39.优选地,砂轮向远离第一侧槽壁的方向退刀为0.02mm;和/或。砂轮向远离第二侧槽壁的方向退刀为0.02mm。上述砂轮向远离第一侧槽壁的方向退刀为0.02mm,每次退刀为0.01mm,进行两次退刀。在实际磨削加工过程中,砂轮向远离第一侧槽壁的方向退刀0.015mm~0.025mm,再向槽底部进刀,会产生槽壁和槽底部的r圆角的转接处产生尺寸较小的台阶,但是满足r圆角的r1.5

±

0.5和的尺寸要求。

40.本实施例中,砂轮靠近槽底部时,砂轮至底部的距离为0.2mm~0.3mm。在砂轮底部与砂轮底部具有0.2mm~0.3mm的间隙,冷却液能够进入r圆角的转接处,并使其充分冷却,避免r圆角温度较高,应力过大,产生裂纹。

41.本实施例中,砂轮向远离槽底部的方向退刀为0.2mm~0.3mm。上述砂轮向远离槽底部的方向退刀为0.2mm~0.3mm,以在对第二侧槽壁进行磨削加工时,同样使得砂轮底部与砂轮底部具有0.2mm~0.3mm的间隙,便于冷却,避免产生应力和裂纹。

42.本实施例中,砂轮的转速小于等于35m/s。上述砂轮采用普通磨料砂轮,当磨削速度vs>35m/s时,砂轮磨粒顶部粘结加剧,影响到砂轮寿命及磨削质量。而砂轮不能长时间保持自锐状态,钝化后切削性能下降,导致磨削力及磨削热增大,造成零件表面烧伤。因此,磨削速度不超过35m/s。上述砂轮采用高速挡,在中、低速档位时,零件砂轮磨削力过小,磨粒在零件表面上滑擦挤压,影响砂轮切削性能,且零件加工效率降低。

43.本实施例中,第一次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。上述第一次磨削加工采用先粗加工,再精加工的磨削方式,且粗加工的加工余量为0.04mm~0.05mm与粗加工的加工余量相当,与常规的磨削加工相比,上述第一次磨削加工增加了精加工的去除余量,减少了粗加工的去除余量,从而使得在整个第一侧槽壁的磨削加工过程中,以通过精加工控制第一侧槽壁的受力情况。上述精加工的吃刀量相比于粗加工的吃刀量较少,以使得磨削热降低,而且,砂轮的r转接处能长时间保持锋利状态,不易出现局部过热而烧伤窄深槽的槽壁面或诱发延时应力裂纹。另外,在精加工过程中,吃刀量仅为0.005mm,使得第一侧槽壁的受力减小,也即每次进刀只产生较小的磨削应力,降低第一侧槽壁裂纹的产生。

44.本实施例中,第二次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。同理,通过控制加工余量和吃刀量,以降低槽底部局部产生的磨削应力,从而避免磨削应力。

45.本实施例中,第三次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。同理,通过控制加工余量和吃刀量,以降低第二侧槽壁的产生的磨削应力,从而避免磨削应力。

46.本实施例中,第四次磨削加工采用先粗加工,再精加工;粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm;精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm。上述在第二次磨削加工,对靠近第一侧槽壁的槽底部进行磨削加工,在第四次磨削加工后,去除剩余的槽底部的加工余量。

47.优选地,以38crmoala材料制备发动机薄壁钢制零件,在其外圆依次设有11个窄深槽并进行渗氮处理,以通过上述的磨削工艺对11个窄深槽进行加工,加工后对发动机薄壁钢制零件进行磁粉检查,且着重检查磨削后窄深槽的槽底部,槽底部与槽侧面的r圆角的转接处、槽两侧面。两批次共38件进行上述加工方案实施及验证,未发生因磨削裂纹而导致报废的情况。

48.实施例

49.实施例1

50.如图3所示,加工发动机薄壁钢制零件的外圆端面,保证径向尺寸为185(﹣0.07,0),从一端依次磨削加工外圆上的11个槽的窄深槽,每个窄深槽加工前需将砂轮进行修磨,

如图2所示,每个窄深槽的磨削工艺,包括以下步骤:

51.s1、将砂轮靠近槽底部,砂轮至底部的距离为0.2mm,对第一侧槽壁进行第一次磨削加工,砂轮的转速为35m/s,先采用粗加工,粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm,再采用精加工,精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm,其中,第1槽和第11槽的槽宽保证为其余槽的槽宽为

52.s2、将砂轮向远离第一侧槽壁的方向退刀,退刀为0.02mm,再向槽底部进刀,对槽底部进行第二次磨削加工,先采用粗加工,粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm,再采用精加工,精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm,以保证第二次磨削处的外圆的径向尺寸为

53.s3、将砂轮向远离槽底部的方向退刀,退刀为0.2mm,向第二侧槽壁进刀,对第二侧槽壁进行第三次磨削加工,先采用粗加工,粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm,再采用精加工,精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm,其中,第1槽至第11槽的槽宽保证为

54.s4、将砂轮向远离第一侧槽壁的方向退刀,退刀为0.02mm,再向槽底部进刀,对槽底部进行第四次磨削加工,先采用粗加工,粗加工的加工余量为0.05mm~0.06mm,吃刀量为0.01mm,再采用精加工,精加工的加工余量为0.04mm~0.05mm,吃刀量为0.005mm,以保证外圆的径向尺寸为完成磨削加工。

55.对比例1

56.与实施例1的区别,s1、砂轮直接磨削加工底部槽底部;s2、砂轮向第一侧槽壁的方向进刀,对第一侧槽壁磨削加工;s3、砂轮向第二侧槽壁的方向进刀,对第二侧槽壁磨削加工,每一步骤的磨削方法均与实施例1相同,即先粗加工,后精加工。

57.对比例2

58.与实施例1的区别,第一次磨削加工、第二次磨削加工、第三次磨削加工、第四次磨削加工种的粗加工均采用加工余量为0.07mm~0.08mm,吃刀量为0.03mm,精加工均采用加工余量为0.02mm~0.03mm,吃刀量为0.01mm。

59.对上述实施例1、对比例1和对比例2进行磁粉检查,结果为:实施例1中的11个槽均未出现裂纹和表面烧伤,以及在后续使用中进行复查时,未出现延时应力裂纹。对比例1出现表面烧伤和裂纹,且在后续使用中,出现延时应力裂纹。对比文件2表面未烧伤,在后续使用中,出现延时应力裂纹。

60.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。