1.本技术涉及废旧塑料回收的领域,更具体地说,它涉及一种废旧聚苯乙烯塑料的回收方法及回收装置。

背景技术:

2.聚苯乙烯塑料是一种用途很广的通用塑料,其中聚苯乙烯发泡制品因密度小、体积大、保温隔热性能好、安装便捷,被广泛用于各种建筑物及冷库的保温隔热层和一次性使用的包装材料。另外聚苯乙烯发泡制品还被用于制作一次性使用的快餐饭盒、食品包装盒、冷冻自选食品的包装盒等。但是聚苯乙烯塑料由于不能自行分解,形成的垃圾造成了“白色污染”,因此聚苯乙烯塑料的处理问题亟待解决。

3.最初,聚苯乙烯塑料通过填埋与焚烧的方法进行处理。但是,塑料在常温下性能极其稳定,不会像天然有机物那样随着时间推移而自行分解腐烂,反而会隔断土壤的自然渗水层,使土地沙化,严重影响环境。而废塑料焚烧中产生的有害气体会再次污染环境,塑料的焚烧也遭到强烈反对。因此,目前多采用回收再利用的方式处理废旧的聚苯乙烯塑料。常用的聚苯乙烯塑料的回收利用技术主要包括以下三大类。

4.(1)直接回收再生聚苯乙烯粒料:对普通聚苯乙烯和高抗冲型聚苯乙烯废弃物回收后﹐直接进行破碎﹑熔融挤出和造粒;对聚苯乙烯泡沫废弃物回收之后,先对泡沫块进行加热﹐使泡沫块缩小体积和脆化,再将泡沫块送入破碎机中破碎成小块,然后通过挤出机进行熔融和挤出造粒。但是这种方法没有办法去除聚苯乙烯制品表面或夹杂的垃圾、木屑杂质,一般不能得到高质量的聚苯乙烯树脂。

5.(2)溶剂回收法:将聚苯乙烯制品溶解在溶剂中,经过沉淀、分离后,直接烘干除去溶剂,或者加入沉淀溶剂使聚苯乙烯从溶液中沉淀出来,然后经过烘干造粒可以得到高质量的聚苯乙烯回收料。但是分离回收溶剂方面是个棘手的问题,特别是目前对于环保的要求越来越高,这种方法逐渐被限制。

6.(3)分解回收苯乙烯和油类:将废旧聚苯乙烯制品在高温下分解,裂解成苯乙烯﹑苯﹑甲苯﹑乙苯等液体。但是,这种方法如果控制不好会生成较多的裂解单体组合物,成份过于复杂会导致精制困难,很难得到纯度较高的苯乙烯单体或者其它单一组分的化合物。

7.针对上述,相关技术,发明人认为,在回收废旧聚苯乙烯的时候,不应该仅仅考虑回收过程中的二次污染问题和回收产品的质量的问题,还应当考虑到废旧聚苯乙烯的回收效率。

技术实现要素:

8.为了提高废旧聚苯乙烯的回收效率的同时,减少对环境的二次污染,本技术提供一种废旧聚苯乙烯塑料的回收方法及回收装置。

9.第一方面,本技术提供一种废旧聚苯乙烯塑料的回收方法,采用如下的技术方案:一种废旧聚苯乙烯塑料的回收方法,包括以下步骤:溶解:将废旧聚苯乙烯塑料和引发剂溶解在苯乙烯单体中,得到均相溶液;杂质去除:去除均相溶液中的杂质;浓缩:对去除过杂质的均相溶液进行浓缩,得到预混体,所述预混体中,废旧聚苯乙烯的质量浓度为40-70%;挤出聚合:将预混体送入挤出装置中,进行聚合反应,得到聚苯乙烯树脂。

10.通过采取上述技术方案,本技术以苯乙烯单体为溶剂溶解废旧聚苯乙烯,后续将聚苯乙烯单体聚合成聚苯乙烯,从而可以减少了溶解回收的麻烦和问题,减少对环境的二次污染;在形成均质溶液后,本技术对均质溶液进行了杂质去除,从而可以减少聚苯乙烯树脂中的杂质,提高聚苯乙烯树脂的质量;本技术对去除过杂质的均相溶液进行了浓缩操作,调节回收聚苯乙烯在均相溶液中的质量浓度至40-70%的时候,苯乙烯单体在挤出聚合的过程中单体转化率指标更高,同时,聚苯乙烯树脂的性能指标均更优。从而本技术可以大大提高废旧聚苯乙烯的回收率,并且得到性能优良的聚苯乙烯树脂。

11.优选的,所述溶解步骤中,将废旧聚苯乙烯塑料、引发剂和其他助剂溶解在苯乙烯单体中,得到均相溶液;所述其他助剂包括共聚单体、填料、功能性助剂中的至少一种。

12.通过采取上述技术方案,根据不同的功能需求,可以加入对应的共聚单体、填料、功能性助剂,从而赋予聚苯乙烯树脂更多功能,提高聚苯乙烯的使用范围;并且本技术在溶解步骤中加入共聚单体,使得其他助剂可以更好地分散在聚苯乙烯单体中。

13.优选的,所述均相溶液中,废旧聚苯乙烯的质量浓度为1-30%。

14.优选的,所述溶解步骤中,先脱除苯乙烯单体中的水份和叔丁基邻苯二酚,然后将废旧聚苯乙烯塑料和引发剂溶解在苯乙烯单体中。

15.通过采取上述技术方案,脱除苯乙烯单体中的水份和叔丁基邻苯二酚,可以提高苯乙烯单体在挤出过程中的单体转化率,从而可以提高聚苯乙烯树脂的性能。

16.优选的,所述杂质去除步骤中,对去除过杂质的均相溶液进行预热,得到预处理溶液,然后对预处理溶液进行浓缩。优选的预热的温度和浓缩的温度相同。

17.通过采取上述技术方案,对均相溶液进行预热,并且使得预热的温度和浓缩的温度相同,可以使得均相溶液的体系更加稳定,有助于提高挤出聚合效果,提高聚苯乙烯树脂的性能;而且预热的温度和浓缩的温度相同,有利于浓缩时的脱挥操作。

18.优选的,所述挤出聚合步骤中,预混体在挤出装置中的反应温度为90-220℃。

19.优选的,所述挤出设备为挤出机,所述挤出机的螺杆直径为44-50厘米,长径比60-70,挤出机转速为26-34rpm。

20.优选的,所述引发剂为复合引发剂,所述复合引发剂为偶氮类引发剂和过氧化物类引发剂的混合物。

21.第二方面,本技术提供一种废旧聚苯乙烯塑料的回收装置,采用如下的技术方案:一种废旧聚苯乙烯塑料的回收装置,其特征在于:包括依次连接的吸附装置、溶解釜、预热器、浓缩釜和挤出装置,所述溶解釜和溶解釜之间设置有过滤装置。

22.综上所述,本技术具有以下有益效果:1、本技术对均相溶液的浓缩操作,调节回收聚苯乙烯在均相溶液中的质量浓度至

合适,从而苯乙烯单体在挤出聚合的过程中单体转化率指标更高,同时,聚苯乙烯树脂的性能指标均更优。从而本技术可以大大提高废旧聚苯乙烯的回收率,并且得到性能优良的聚苯乙烯树脂。

23.2、本技术将均相溶液预热至浓缩温度相同的温度,可以使得均相溶液的体系更加稳定,有助于提高挤出聚合效果,提高聚苯乙烯树脂的性能;而且预热的温度和浓缩的温度相同,有利于浓缩时的脱挥操作。

24.3、本技术控制挤出聚合的工艺参数,可以进一步提高聚苯乙烯树脂的性能。

附图说明

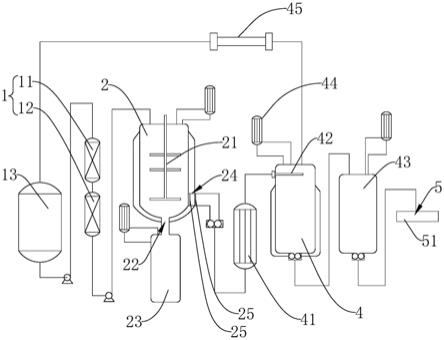

25.图1是本技术实施例中回收装置的结构示意图;附图标记1、吸附装置;11、水份吸收塔;12、tbc脱除器;13、苯乙烯单体物料罐;2、溶解釜;21、搅拌桨;22、放料口;23、储料罐;24、出料口;25、过滤装置;3、预热器;4、浓缩釜;41、聚合物预热器;42、溶液分流器;43、过渡釜;44、回收冷凝器;45、苯乙烯单体回收装置;5、挤出装置;51、挤出机。

具体实施方式

26.以下结合附图和实施例对本技术作进一步详细说明。实施例

27.本技术的具体实施方式提供了一种废旧聚苯乙烯塑料的回收方法,主要包括以下步骤:溶解:将废旧聚苯乙烯塑料和引发剂溶解在苯乙烯单体中,得到均相溶液;杂质去除:去除均相溶液中的杂质;浓缩:对去除过杂质的均相溶液进行浓缩,得到预混体;挤出聚合:将预混体送入挤出装置中,进行聚合反应,得到聚苯乙烯树脂。

28.其中,为了进一步提高挤出聚合的效果,本技术的具体实施方式预先对苯乙烯单体进行水份脱除和叔丁基邻苯二酚脱除;同时,本技术的具体实施方式利用分子筛脱除苯乙烯单体中的水份,利用活性氧化铝吸附剂脱除苯乙烯单体中的叔丁基邻苯二酚。

29.在本技术的具体实施方式中,在25-130℃的温度下,将废旧聚苯乙烯溶解在苯乙烯单体中,而且为了减小溶解过程中苯乙烯单体发生反应聚合的可能,溶解温度优选为80-120℃。加入的引发剂是由低温引发剂和高温引发剂组成的复合引发剂,其中低温引发剂选用偶氮类引发剂,中高温引发剂选用过氧化物类引发剂。制成的均相溶液中,废旧聚苯乙烯的质量浓度为1%~30%,进一步优选为10%~30%。引发剂的用量占苯乙烯单体的重量百分比为0.1-20%。

30.而且为了提高聚苯乙烯树脂的使用环境适用性,本技术的具体实施方式在溶解步骤中,还加入了其他助剂,其他助剂包括共聚单体、填料、功能性助剂中的至少一种,共聚单体可以是马来酸酐,填料可以是无机颗粒,功能性助剂可以是阻燃剂、抗菌剂等。优选的,其他助剂为共聚单体和填料的混合物。

31.在杂质去除步骤中,本技术的具体实施方式对均相溶液进行静置,使聚苯乙烯溶

液中的固体杂质或者微小填充剂颗粒集中沉淀下料,然后利用过滤网,将均相溶液中的杂质进一步过滤掉。

32.并且优选的,本技术的具体实施方式对去除过杂质的均相溶液进行预热后,得到预处理溶液,然后对预处理溶液进行浓缩;同时预热的温度优选为和浓缩步骤中相同的温度。从而可以提高聚合效果和聚合的稳定性,提高回收效率和聚苯乙烯树脂的性能。本技术的具体实施方式的浓缩温度优选为145-160℃。预混体中,废旧聚苯乙烯的质量浓度为40-70%,优选为40-60%。

33.对于挤出聚合步骤,本技术的具体实施方式中的基础装置为挤出机,挤出机的螺杆直径为44-50厘米,长径比60-70,挤出机转速为26-34rpm;优选的,所用的挤出机的螺杆直径为48,长径比65,挤出机转速为30rpm。预混体在挤出装置中的反应温度为90-220℃。

34.而且对于本技术的具体实施例方式,废旧聚苯乙烯既包括通用聚苯乙烯,也包括高抗冲聚苯乙烯。聚苯乙烯的来源不作具体限制,包括各种类型的发泡制品、注塑制品、挤出制品、副牌料;可以是来自于生活的包装用品、工业口水料、洗机机头料、与其它塑料的混合料、扫地料等。聚苯乙烯在回收料中的比例应该在70%以上的比例。

35.本技术具体实施例方式的废旧聚苯乙烯塑料回收在特制回收装置中进行,参照图1,回收装置主要包括依次连接的吸附装置1、溶解釜2、预热器3、浓缩釜4和挤出装置5。

36.吸附装置1优选为依次连接的水份吸收塔11和tbc脱除器12,水份吸附塔内部填充有分子筛,tbc脱除器12填充吸附tbc的活性氧化铝吸附剂。水份吸收塔11进料端通过管道和泵连接有苯乙烯单体物料罐13。tbc脱除器12通过管道连接溶解釜2,并且溶解釜2的釜顶转动里连接有搅拌桨21,驱动搅拌桨21,可以使得废旧聚苯乙烯更好地溶解在苯乙烯单体中。搅拌桨21叶型式为多层两叶平桨、多层两叶斜桨、多层四叶平桨、多层四叶斜桨、多层三叶涡轮桨、锚式桨叶、螺带式桨叶、螺杆式桨叶或是以上搅拌型式桨叶的组合,优选的,搅拌桨21为多层两叶平桨。

37.溶解釜2的底部为锥形,并且溶解釜2锥形底部的底端开设有放料口22,放料口22通过管道连接有收集沉淀杂质的储料罐23,溶解釜2位于锥形釜底的上方处开设有出料口24,出料口24的口壁间安装有过滤装置25,过滤装置25为两个过滤网,靠近溶解釜2内部的过滤网网口大于另一个过滤网的网口,均相溶液经过第一个过滤网粗过滤后,经过第二个过滤网细过滤。

38.为了提高浓缩效果,本技术的具体实施方式中,溶解釜2的出料口24和浓缩釜4之间依次连接有聚合物预热器41和溶液分流器42;并且浓缩釜4的顶壁连接有回收冷凝44和苯乙烯单体回收装置45,苯乙烯单体回收装置45和苯乙烯单体物料罐13连接,同时,浓缩釜4能够耐200℃高温和高真空的负压操作;优选的,本技术的具体实施方式中,浓缩釜4通过输送泵连接有过渡釜43,过渡釜43可以储藏浓缩后的预混体,过渡釜43的出口管线通过输送泵和挤出机51连接。

39.实施例1一种废旧聚苯乙烯塑料的回收方法,包括以下步骤:溶解:取800公斤的苯乙烯单体,将苯乙烯单体通过计量泵打入溶解釜中,然后将200公斤的废旧聚苯乙烯塑料加入溶解釜中,60℃的温度下搅拌苯乙烯单体和废旧聚苯乙烯,直至废旧聚苯乙烯完全溶解。然后加入引发剂,通过架板使得引发剂溶解在苯乙烯单体

中,得到均相溶液。本实施例中的引发剂为2.4公斤偶氮二异丁腈和5.6公斤1,4-双(叔丁基过氧化异丙基)苯的混合物。

40.杂质去除:将均相溶液静止半个小时,使得固体杂质和填充料沉淀到溶解釜底部;然后打开溶解釜的放料口,使得静置后的均相溶液依次通过80目和150目的过滤网,即可去除均相溶液中的杂质;浓缩:将浓缩釜升温至145℃,压强调节为3kpa,然后将去除过杂质的均相溶液通入浓缩釜中,通过闪蒸得到预混体,然后降温至100℃,压力慢慢恢复到常压状态,利用溶液输送泵将预混体通入过渡罐中。预混体中,废旧聚苯乙烯的质量浓度为40%。

41.挤出聚合:将过渡罐中的预混体送入挤出机中,进行聚合反应,得到聚苯乙烯树脂,聚苯乙烯树脂中废旧聚苯乙烯的质量含量为40%。所用的挤出机为两台螺杆直径为48厘米、长径比65、串联在一起的挤出机组,预混体在挤出装置中的反应温度为120℃,挤出机转速为30rpm。

42.实施例2实施例2和实施例1的不同之处在于:取800公斤的苯乙烯单体,依次通过填充分子筛的吸附塔和填充活性氧化铝的tbc吸附塔,脱除苯乙烯单体的水份和tbc后,用计量泵将苯乙烯单体打入溶解釜中。

43.实施例3实施例3与实施例2的不同之处在于:一种废旧聚苯乙烯塑料的回收方法,还包括预热步骤:将去除过杂质的均相溶液通入145℃的聚合物预热器中,将预热至145℃的均相溶液经由溶液分流器通入浓缩釜中。

44.实施例4-11实施例4-11与实施例3的不同之处在于:各个步骤的工艺参数不同,具体见下表。

45.表1工作参数表

实施例19实施例19和实施例3的不同之处在于:本实施例的溶解步骤中,加入了其他助剂,其他助剂的用量占苯乙烯单体的重量百分比为10%。本实施例的其他助剂,本实施例的其他助剂为重量用量比为3:1的共聚单体和填料,本实施例的共聚单体为马来酸酐,填料为二氧化硅。

46.将共聚单体和填料在60℃的温度下,混合10min,搅拌速度为30转/分钟,得到助剂溶液。

47.将苯乙烯单体通过计量泵打入溶解釜中后,然后将助剂溶液加入溶解釜中,60℃的温度下搅拌5分钟,使得助剂溶液均匀分散在溶解釜中,然后将200公斤的废旧聚苯乙烯塑料加入溶解釜中,60℃的温度下搅拌苯乙烯单体和废旧聚苯乙烯,直至废旧聚苯乙烯完全溶解。

48.实施例20实施例20和实施例19的不同之处在于:本实施例的其他助剂为重量用量比为4:1的共聚单体和填料。

49.实施例21

实施例21和实施例19的不同之处在于:本实施例的其他助剂为重量用量比为2:1的共聚单体和填料。

50.实施例22实施例22和实施例19的不同之处在于:本实施例的其他助剂为重量用量比为1:1的共聚单体和填料。

51.实施例23实施例23和实施例19的不同之处在于:本实施例的其他助剂为重量用量比为5:1的共聚单体和填料。

52.对比例对比例1一种废旧聚苯乙烯塑料的回收方法,包括以下步骤:取800公斤的苯乙烯单体,将苯乙烯单体通过计量泵打入溶解釜中,然后将200公斤的废旧聚苯乙烯塑料加入溶解釜中,60℃的温度下搅拌苯乙烯单体和废旧聚苯乙烯,直至废旧聚苯乙烯完全溶解,然后加入2.4公斤偶氮二异丁腈,得到预混液。

53.过滤掉预混液中的固体杂质,将预混液通入聚合釜中,120

°

温度下进行釜式聚合,ps质量含量达到85%时停止反应,除去未反应的苯乙烯单体后,得到可以制作包装产品的聚苯乙烯。

54.对比例2对比例2与实施例3的不同之处在于:不包括浓缩步骤,直接将去除过杂质的均相溶液进行挤出聚合。

55.性能检测试验苯乙烯单体的转化率:利用气相色谱检测最终的聚苯乙烯树脂,得到苯乙烯单体的转化率。

56.聚苯乙烯树脂的抗冲击性能:按照《gb/t1843-2008塑料悬臂梁冲击强度的测定》的检测方法,对实施例1-23和对比例1-2进行抗冲击性能检测。

57.聚苯乙烯树脂的拉伸性能:按照《gb/t1040.3-2006塑料拉伸性能的测试》的检测方法,对实施例1-23和对比例1-2进行拉伸性能检测。

58.检测结果见下表:表2性能检测结果表

对比实施例1和对比例1的检测结果可知,本技术回收得到的聚苯乙烯树脂不仅具有很高苯乙烯单体转化率,并且通过浓缩步骤,废旧乙烯的回收率达到100%,苯乙烯单体的转化率额接近100%。同时由实施例2的检测可知,本技术通过脱除苯乙烯单体中的水份和tbc后,苯乙烯单体的转化率提高,这可能是因为水份和tbc会影响到苯乙烯单体的聚合。

59.结合实施例3的检测结果可知,对均相溶液进行预热后再进行浓缩,最终得到聚苯乙烯树脂中,苯乙烯单体转化率更高,聚苯乙烯树脂的性能更佳。同时,结合实施例3和对比例2的检测结果可知,对比例2的苯乙烯单体转化率较低,但是最后得到的聚苯乙烯树脂的性能会更佳,发明人推测,由于对比例2没有经过浓缩,因此对比例2得到聚苯乙烯树脂中废旧聚苯乙烯占比较低,因此对比例2的聚苯乙烯树脂性能更佳,不过通过实施例3的检测结果也可知,本技术的聚苯乙烯树脂性能和对比例2的聚苯乙烯树脂性能相差不多,但是实施例3的聚苯乙烯单体转化率高于对比例2,说明本技术回收得到的聚苯乙烯树脂依然具有良好的使用性能,而且回收效果优异。

60.结合实施例3-6的检测结果可知,对于本技术来说,预热操作可以提高聚苯乙烯树脂的性能,但是同时,将预热温度和浓缩温度控制在相同温度的时候,聚苯乙烯树脂的性能更佳,这可能是因为预热温度和浓缩温度控制在相同温度后,均相溶液体系和预混体体系更加稳定,从而有利于后续的挤出聚合反应。

61.结合实施例7-12的检测结果可知,预混体中废旧聚苯乙烯的质量浓度也会对最终的聚苯乙烯树脂性能有影响,过高或者过低的废旧聚苯乙烯的质量浓度都会导致最终的聚苯乙烯树脂性变差。

62.结合实施例13-18的检测结果可知,本技术挤出聚合过程中的温度和螺杆转速彼此之间相互配合,可以提高最终的苯乙烯单体转化率和聚苯乙烯树脂性能。

63.结合实施例19-21的检测结果可知,加入合适的共聚单体和填料,可以在不过多影响苯乙烯单体转化率的前提下,提高聚苯乙烯树脂的力学性能,从而提高聚苯乙烯树脂的使用效果。这可能是因为填料本身提高了聚苯乙烯树脂的性能,另外共聚单体可能会促进苯乙烯单体的聚合;但是结合实施例22和实施例23的检测结果可知,其他助剂加入量对聚苯乙烯树脂性能有一定的影响,合适量的共聚单体和填料会提高聚苯乙烯树脂性能。

64.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。