1.本发明属于水性涂料技术领域,尤其是涉及一种磷酸酯改性的水性环氧酯树脂及其防锈底漆和制备方法。

背景技术:

2.近年来,市场上出现了一系列防锈涂料,但大多为溶剂型防锈涂料。这类涂料除了含有大量有机溶剂外,而且还含有大量有毒颜料,给环境造成严重的污染。环氧酯防锈漆由于其优异的防锈性能而在金属防锈领域有着广泛的应用。环氧酯树脂是由环氧树脂与植物油脂肪酸通过酯化反应而制成,因此,环氧酯同时具备了环氧树脂与干性油的许多优良特性。与醇酸树脂相比,环氧酯树脂具有更高的耐水解性,并且具有更加优良的防锈性能。

3.将环氧酯树脂水性化并制备环保、防锈性能优异的水性防锈底漆已经受到颇多的关注。国外水性环氧酯树脂的生产商主要有:allnex、reichhold和cray valley等。国内水性环氧酯树脂的生产商主要有:同德树脂、阳光汇德、天和树脂和仕全兴等。目前,水性防锈底漆存在漆膜耐水性和耐盐雾性能差、储存稳定性差和不耐水解等缺点。进行水性环氧酯树脂的研制开发,克服目前水性环氧酯树脂存在的缺点,并制备防腐蚀性能优异的水性防锈底漆,符合当前涂料发展的趋势。

4.水性环氧酯树脂的防锈性能较好,在水性钢结构涂料中有着广泛的应用,但是目前的水性环氧酯树脂还存在着漆膜干燥慢、硬度偏低、早期耐水性能较差等问题。另外,对于防锈底漆而言,在金属基材上的关键性能是附着力,尤其是湿附着力。

5.因此,目前缺乏性能更优良的水性环氧酯树脂及其对应的防锈底漆。

技术实现要素:

6.为进一步改善现有技术中水性环氧酯树脂及其对应的防锈底漆的性能,本发明提供一种磷酸酯改性的水性环氧酯树脂及其防锈底漆和制备方法。

7.具体而言,本发明提供的方案包括:

8.磷酸酯改性的水性环氧酯树脂及其制备方法;

9.以所述磷酸酯改性的水性环氧酯树脂为基料,配以无毒高效的防锈颜料,配制的防锈性能优良的水性环氧酯防锈底漆。

10.本发明的目的可以通过以下技术方案来实现:

11.本发明首先提供磷酸酯改性的水性环氧酯树脂的制备方法,包括以下步骤:

12.(1)制备环氧磷酸酯预聚物a;

13.(2)制备环氧酯预聚物b;

14.(3)将环氧磷酸酯预聚物a与环氧酯预聚物b混合,然后滴加丙烯酸酯、甲基丙烯酸酯或乙烯基单体,进行自由基接枝聚合,最后经胺或氨中和,得到磷酸酯改性的水性环氧酯树脂,以下称之为磷酸酯改性的水性环氧酯树脂c。

15.在本发明的一个实施方式中,所述磷酸酯改性的水性环氧酯树脂c,其由5wt%~

10wt%的环氧磷酸酯预聚物a、55wt%~65wt%的环氧酯预聚物b、5wt%~10wt%的助溶剂、15wt%~20wt%的丙烯酸酯、甲基丙烯酸酯或乙烯基单体、0.1wt%~2wt%的特殊功能性单体、1.5wt%~2.5wt%的丙烯酸亲水性单体、1.0wt%~2.0wt%的引发剂和3wt%~4wt%的中和剂组成。

16.在本发明的一个实施方式中,所述磷酸酯改性的水性环氧酯树脂c的合成过程如下:

17.(1)将环氧磷酸酯预聚物a、环氧酯预聚物b和助溶剂依次投入反应器中,将反应温度维持在120℃~130℃;

18.(2)将丙烯酸酯、甲基丙烯酸酯或乙烯基单体,特殊功能性单体,丙烯酸亲水性单体和占引发剂总重量的90%的引发剂预先混合均匀,然后慢慢匀速滴加到反应器中,温度维持在120℃~130℃,3~4小时滴完,滴完后保温1小时;

19.(3)第一次补加引发剂:将占引发剂总重量的5%的引发剂匀速滴加到反应器中,15~20分钟滴完,温度维持在120℃~130℃,滴完后保温1小时;

20.(4)第二次补加引发剂:将占引发剂总重量的5%的引发剂匀速滴加到反应器中,15~20分钟滴完,温度维持在120℃~130℃,滴完后保温1小时;

21.(5)测定酸值和粘度,酸值范围为25~35mgkoh/g,粘度为40000~90000mpa.s;

22.(6)加入中和剂,搅拌1小时,过滤,出料,即得到磷酸酯改性的水性环氧酯树脂c。

23.在本发明的一个实施方式中,所述环氧磷酸酯预聚物a,其由40wt%~50wt%的环氧树脂、5wt%~15wt%的植物油脂肪酸、0.01wt%~0.3wt%的催化剂、5wt%~10wt%的磷酸酯化合物、35wt%~45wt%的助溶剂制备而成。

24.在本发明的一个实施方式中,所述环氧磷酸酯预聚物a的合成过程如下:

25.(1)将环氧树脂、植物油脂肪酸和催化剂投入反应器,升温至130℃~140℃,保温反应2~3小时,至酸值小于5mgkoh/g以下;

26.(2)降温至90℃~100℃,将磷酸酯化合物与助溶剂混合均匀后,滴加到反应器中进行反应;

27.(3)滴加完毕后,在90℃~100℃范围内保温反应4~5小时,即得到环氧磷酸酯预聚物a。

28.在本发明的一个实施方式中,所述环氧磷酸酯预聚物a的合成过程中,由于是放热反应,因此,要控制磷酸酯化合物与助溶剂的滴加速度,优选在1~2小时滴加完毕。

29.在本发明的一个实施方式中,所述环氧酯预聚物b是由35wt%~45wt%的环氧树脂、30wt%~40wt%的植物油脂肪酸、0.01wt%~0.3wt%的催化剂、20wt%~30wt%的助溶剂制备而成。

30.在本发明的一个实施方式中,所述环氧酯预聚物b的合成过程如下:

31.(1)将环氧树脂、植物油脂肪酸和催化剂投入反应器,升温至130℃~140℃,物料融化后,开动搅拌;

32.(2)逐渐升温至220℃~230℃,并在该温度下反应至酸值为8~12mgkoh/g,开始降温;

33.(3)降温至160℃以下,加入助溶剂,即得到环氧酯预聚物b。

34.在本发明的一个实施方式中,所述环氧树脂选自环氧树脂e-51、环氧树脂e-44、环

氧树脂e-20、环氧树脂e-12、环氧树脂e-06或环氧树脂e-03中的一种或几种。

35.在本发明的一个实施方式中,所述植物油脂肪酸选自亚油酸、豆油酸、亚麻油酸、桐油酸、脱水蓖麻油酸或妥尔油酸中的一种或几种。

36.在本发明的一个实施方式中,所述催化剂选自苄基三乙基氯化铵、四乙基溴化铵或氧化锌中的一种或几种。

37.在本发明的一个实施方式中,所述磷酸酯化合物选自浓磷酸或焦磷酸中的一种或几种,其中浓磷酸是指85%的磷酸。

38.在本发明的一个实施方式中,所述助溶剂选自乙二醇丁醚、丙二醇甲醚、丙二醇乙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇甲醚、二丙二醇丁醚、二丙二醇二甲醚、异丙醇、正丁醇、异丁醇、仲丁醇或丙二醇甲醚醋酸酯中的一种或几种。

39.在本发明的一个实施方式中,所述丙烯酸酯、甲基丙烯酸酯或乙烯基单体选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸乙基己酯、丙烯酸正辛酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸正丁酯、甲基丙烯酸异丁酯、甲基丙烯酸乙基己酯、甲基丙烯酸正辛酯、苯乙烯或乙烯基甲苯中的一种或几种。

40.在本发明的一个实施方式中,所述功能性单体选自广州精德化学材料有限公司出品的pm1510烷基丙烯酸磷酸酯、pm1520烷基丙烯酸磷酸酯、pm1570烷基丙烯酸磷酸酯、pm1580烷基丙烯酸磷酸酯或杭州杰西卡化工有限公司出品的kh-570甲基丙烯酰氧基硅烷、kh-571甲基丙烯酰氧基硅烷、kh-572甲基丙烯酰氧基硅烷、kh-573甲基丙烯酰氧基硅烷、kh574甲基丙烯酰氧基硅烷、kh-5722甲基丙烯酰氧基硅烷、kh-5750甲基丙烯酰氧基硅烷、kh-5752甲基丙烯酰氧基硅烷中的一种或几种。

41.在本发明的一个实施方式中,所述丙烯酸亲水性单体选自丙烯酸或甲基丙烯酸中的一种或几种。

42.在本发明的一个实施方式中,所述引发剂选自过氧化二特丁基醚、过氧化苯甲酸叔丁酯、过氧化苯甲酰、过氧化叔丁基、过氧化环己酮、过氧化新戊酸叔戊酯或过氧化新戊酸叔丁酯中的一种或几种。

43.在本发明的一个实施方式中,所述中和剂选自n,n-二甲基乙醇胺、氨水(优选浓度为25%)、三乙胺、三乙醇胺和二乙醇胺中的一种或几种。

44.在本发明的一个实施方式中,过滤是用80目滤网过滤。

45.本发明还提供基于上述方法制备得到的磷酸酯改性的水性环氧酯树脂。

46.本发明提供的磷酸酯改性的水性环氧酯树脂具有以下优点:

47.(1)整个合成工艺平稳,不易凝胶,合成过程和产品质量容易控制。

48.(2)采用磷酸酯改性,使树脂中引入磷酸酯基团,这些磷酸酯基团具有较好的耐盐雾性能,只需较少的添加量就能使树脂具有很好的耐盐雾性能。

49.(3)该水性环氧酯树脂中的植物油脂肪酸上保留了大量的不饱和双键,这些不饱和双键在催干剂的作用下提高了漆膜的干性和耐水性。

50.(4)在该水性环氧酯树脂中,丙烯酸链段对环氧酯链段具有包覆作用,形成一个“核-壳”结构,即以容易发生水解的环氧酯作为“核”,以耐水解的丙烯酸作为“壳”,这样的结构使该树脂具有很好的耐水解性和储存稳定性。

51.(5)由于丙烯酸树脂与环氧酯树脂是靠化学键接枝改性,使这两种树脂的相容性

极大提高,使漆膜的光泽度明显提高。

52.(6)树脂具有很好的机械稳定性,制漆时可用水直接稀释,且可与颜料直接砂磨,减少分散剂的用量,进一步提高漆膜的耐水性。

53.(7)树脂合成结束后,并不马上用水稀释,而是用助溶剂将其稀释成70%左右的固含量,在这样的体系中,树脂不与水直接接触,提高树脂的储存稳定性和耐水解性;同时,由于其固含量高,可节约罐装和运输的成本。

54.本发明还提供以磷酸酯改性的水性环氧酯树脂为基料的水性环氧酯防锈底漆,所述水性环氧酯防锈底漆组成如下:

55.20wt%~30wt%的磷酸酯改性的水性环氧酯树脂;

56.2wt%~45wt%的颜料;

57.0~15wt%的防锈颜料;

58.0~15wt%的填料;

59.0.5wt%~2.0wt%的中和剂;

60.0~3wt%的润湿分散剂;

61.0.05wt%~0.5wt%的消泡剂;

62.0.1wt%~1.0wt%的水性催干剂;

63.0.1wt%~0.5wt%的流平剂;

64.0.1wt%~0.5wt%的增稠剂;

65.20wt%~40wt%的去离子水。

66.在本发明的一个实施方式中,所述颜料选自氧化铁红、氧化铁黑、钛白粉、炭黑或氧化铁黄中的一种或几种。

67.在本发明的一个实施方式中,所述防锈颜料选自磷酸锌、改性磷酸锌、三聚磷酸铝或磷钼酸锌中的一种或几种。

68.在本发明的一个实施方式中,所述填料选自滑石粉、硫酸钡、硅微粉或铁钛粉中的一种或几种。

69.在本发明的一个实施方式中,所述中和剂选自三乙胺、氨水(优选浓度为25%)、n,n-二甲基乙醇胺、二乙醇胺或三乙醇胺中的一种或几种。

70.在本发明的一个实施方式中,所述润湿分散剂选自德国毕克化学公司出品的byk-190、byk-180或byk-192中的一种或几种。

71.在本发明的一个实施方式中,所述消泡剂选自德国毕克化学公司出品的byk-022、byk-024或迪高化学公司出品的tego foamex 810中的一种或几种。

72.在本发明的一个实施方式中,所述水性催干剂选自omg公司出品的octa soligen zirconium 10aqua、octa soligen zinc 10aqua、octa soligen cobalt 7aqua、octa soligen 421aqua、borchers dry 0347aqua、octa soligen 123aqua、上海长风化工厂出品的hld 061、fed 083或湛新公司出品的vxw4940、vxw6206中的一种或几种。

73.在本发明的一个实施方式中,所述流平剂选自德国毕克化学公司出品的byk-333和byk-345中的一种或几种。

74.在本发明的一个实施方式中,所述增稠剂选自海名斯公司出品的rheolate255、wt-202或膨通lt中的一种或几种。

75.本发明还提供以磷酸酯改性的水性环氧酯树脂为基料的水性环氧酯防锈底漆的制备方法,包括如下步骤:

76.(1)在分散釜中加入去离子水,开动搅拌;

77.(2)在搅拌情况下,依次加入中和剂、润湿分散剂和消泡剂;

78.(3)在搅拌情况下,慢慢加入磷酸酯改性的水性环氧酯树脂,使之稀释成均匀的乳液;

79.(4)在搅拌情况下,慢慢加入颜料、防锈颜料和填料,搅拌均匀后,用砂磨机进行研磨,直至细度小于30微米,转移至调漆釜中;

80.(5)在搅拌情况下,依次向调漆釜中加入水性催干剂、流平剂和增稠剂;

81.(6)检验ph值和粘度,调整ph值为7.5~8.5,t-4杯粘度为60-100秒;

82.(7)过滤,包装,即得到水性环氧酯防锈底漆。

83.在本发明的一个实施方式中,步骤(7)中过滤是用120目的滤网进行过滤。

84.本发明技术方案中,采用丙烯酸酯单体对水性环氧酯树脂进行改性,可以使水性环氧酯树脂具有优异的保光保色性、耐候性和耐腐蚀性,以及快干、高硬度等优点。

85.磷酸酯是一类带有亲水基团的化合物,由于其能与金属表面形成致密的磷化膜,具有优异的耐蚀抗锈能力和较好的附着力,从而成为防锈涂料改性研究的热点。环氧磷酸酯的主体是环氧树脂,具有磷酸酯结构,对金属基材具有很好的附着力,而引入的耐蚀性强的磷酸基(磷酸酯形成磷酸盐钝化膜,磷化膜的形成阻隔外界氧气、水分等对金属基体的锈蚀),使涂层具有更好的耐腐蚀性。

86.本发明采用环氧树脂与磷酸酯化合成环氧磷酸酯,再与丙烯酸酯单体进行接枝共聚反应,制备性能优良的磷酸酯改性的水性环氧酯树脂,进一步提高防锈底漆的耐盐雾性能。

87.具体而言,与现有技术相比,本发明具有以下优点及有益效果:

88.(1)干燥速度快。水性环氧酯树脂中大量引入干性植物油和高碘值的不饱和脂肪酸,使树脂中含有大量的不饱和双键,极大提高漆膜的干燥速度;同时,通过引入丙烯酸酯链段,提高树脂的玻璃化转变温度(tg),也有效提高漆膜的干燥速度。

89.(2)储存稳定性好。本发明的磷酸酯改性的水性环氧酯树脂的乳胶粒径很小,只有100nm左右,同时,由于耐水解的丙烯酸酯链段对易发生水解的环氧酯链段具有包覆作用,这样的结构使树脂具有很好的耐水解性和储存稳定性,配制的防腐底漆的储存稳定性也相当好。

90.(3)耐水性和防锈性能优异。树脂中含有磷酸酯结构,对金属基材具有很好的附着力,而引入的耐蚀性强的磷酸基,磷酸酯形成磷酸盐钝化膜,磷化膜的形成阻隔外界氧气、水分等对金属基体的锈蚀,使涂层具有更好的耐腐蚀性;该水性环氧酯树脂中大量的不饱和双键,可进行氧化交联,具有很好的自交联性,在提高漆膜干燥速度的同时,提高漆膜的交联密度,从而提高水性环氧酯树脂的耐水性和防锈性能;该树脂的酸值较低,漆膜致密,使得漆膜具有很好的耐水性和防锈性能;树脂的机械稳定性好,可以与颜填料直接砂磨,减少润湿分散剂的用量,进一步提高了防锈底漆的耐水性和防锈性能。

91.(4)使用安全方便。本防锈底漆以水为稀释剂,不含苯类等有害溶剂,所选用的颜、填料均不含有害的铅或铬化合物,没有燃烧、爆炸、中毒和污染环境的危险,安全环保。本底

漆可采用刷涂、喷涂、浸涂等多种方法施工。

92.(5)应用前景广阔。本防锈底漆的各项指标均已达到或超过溶剂型防锈底漆的水平,完全可以取代溶剂型防锈底漆,适用于钢结构的防护。

具体实施方式

93.本发明提供磷酸酯改性的水性环氧酯树脂c的制备方法,磷酸酯改性的水性环氧酯树脂c由5wt%~10wt%的环氧磷酸酯预聚物a、55wt%~65wt%的环氧酯预聚物b、5wt%~10wt%的助溶剂、15wt%~20wt%的丙烯酸酯、甲基丙烯酸酯或乙烯基单体、0.1wt%~2wt%的特殊功能性单体、1.5wt%~2.5wt%的丙烯酸亲水性单体、1.0wt%~2.0wt%的引发剂和3wt%~4wt%的中和剂组成。磷酸酯改性的水性环氧酯树脂c的合成过程如下:

94.(1)将环氧磷酸酯预聚物a、环氧酯预聚物b和助溶剂依次投入反应器中,将反应温度维持在120℃~130℃;

95.(2)将丙烯酸酯、甲基丙烯酸酯或乙烯基单体,特殊功能性单体,丙烯酸亲水性单体和占引发剂总重量的90%的引发剂预先混合均匀,然后慢慢匀速滴加到反应器中,温度维持在120℃~130℃,3~4小时滴完,滴完后保温1小时;

96.(3)第一次补加引发剂:将占引发剂总重量的5%的引发剂匀速滴加到反应器中,15~20分钟滴完,温度维持在120℃~130℃,滴完后保温1小时;

97.(4)第二次补加引发剂:将占引发剂总重量的5%的引发剂匀速滴加到反应器中,15~20分钟滴完,温度维持在120℃~130℃,滴完后保温1小时;

98.(5)测定酸值和粘度,酸值范围为25~35mgkoh/g,粘度为40000~90000mpa.s;

99.(6)加入中和剂,搅拌1小时,用80目滤网过滤,出料,即得到磷酸酯改性的水性环氧酯树脂c。

100.在本发明的一个实施方式中,所述环氧磷酸酯预聚物a,其由40wt%~50wt%的环氧树脂、5wt%~15wt%的植物油脂肪酸、0.01wt%~0.3wt%的催化剂、5wt%~10wt%的磷酸酯化合物、35wt%~45wt%的助溶剂制备而成。所述环氧磷酸酯预聚物a的合成过程如下:

101.(1)将环氧树脂、植物油脂肪酸和催化剂投入反应器,升温至130℃~140℃,保温反应2~3小时,至酸值小于5mgkoh/g以下;

102.(2)降温至90℃~100℃,将磷酸酯化合物与助溶剂混合均匀后,滴加到反应器中进行反应;

103.(3)滴加完毕后,在90℃~100℃范围内保温反应4~5小时,即得到环氧磷酸酯预聚物a。

104.所述环氧磷酸酯预聚物a的合成过程中,由于是放热反应,因此,要控制磷酸酯化合物与助溶剂的滴加速度,优选在1~2小时滴加完毕。

105.在本发明的一个实施方式中,所述环氧酯预聚物b是由35wt%~45wt%的环氧树脂、30wt%~40wt%的植物油脂肪酸、0.01wt%~0.3wt%的催化剂、20wt%~30wt%的助溶剂制备而成。所述环氧酯预聚物b的合成过程如下:

106.(1)将环氧树脂、植物油脂肪酸和催化剂投入反应器,升温至130℃~140℃,物料融化后,开动搅拌;

107.(2)逐渐升温至220℃~230℃,并在该温度下反应至酸值为8~12mgkoh/g,开始降温;

108.(3)降温至160℃以下,加入助溶剂,即得到环氧酯预聚物b。

109.在以上实施方式中,所述环氧树脂选自环氧树脂e-51、环氧树脂e-44、环氧树脂e-20、环氧树脂e-12、环氧树脂e-06或环氧树脂e-03中的一种或几种。

110.所述植物油脂肪酸选自亚油酸、豆油酸、亚麻油酸、桐油酸、脱水蓖麻油酸或妥尔油酸中的一种或几种。

111.所述催化剂选自苄基三乙基氯化铵、四乙基溴化铵或氧化锌中的一种或几种。

112.所述磷酸酯化合物选自浓磷酸或焦磷酸中的一种或几种,其中浓磷酸是指85%的磷酸。

113.所述助溶剂选自乙二醇丁醚、丙二醇甲醚、丙二醇乙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇甲醚、二丙二醇丁醚、二丙二醇二甲醚、异丙醇、正丁醇、异丁醇、仲丁醇或丙二醇甲醚醋酸酯中的一种或几种。

114.所述丙烯酸酯、甲基丙烯酸酯或乙烯基单体选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸乙基己酯、丙烯酸正辛酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸正丁酯、甲基丙烯酸异丁酯、甲基丙烯酸乙基己酯、甲基丙烯酸正辛酯、苯乙烯或乙烯基甲苯中的一种或几种。

115.所述功能性单体选自广州精德化学材料有限公司出品的pm1510烷基丙烯酸磷酸酯、pm1520烷基丙烯酸磷酸酯、pm1570烷基丙烯酸磷酸酯、pm1580烷基丙烯酸磷酸酯或杭州杰西卡化工有限公司出品的kh-570甲基丙烯酰氧基硅烷、kh-571甲基丙烯酰氧基硅烷、kh-572甲基丙烯酰氧基硅烷、kh-573甲基丙烯酰氧基硅烷、kh574甲基丙烯酰氧基硅烷、kh-5722甲基丙烯酰氧基硅烷、kh-5750甲基丙烯酰氧基硅烷、kh-5752甲基丙烯酰氧基硅烷中的一种或几种。

116.所述丙烯酸亲水性单体选自丙烯酸或甲基丙烯酸中的一种或几种。

117.所述引发剂选自过氧化二特丁基醚、过氧化苯甲酸叔丁酯、过氧化苯甲酰、过氧化叔丁基、过氧化环己酮、过氧化新戊酸叔戊酯或过氧化新戊酸叔丁酯中的一种或几种。

118.所述中和剂选自n,n-二甲基乙醇胺、氨水(优选浓度为25%)、三乙胺、三乙醇胺和二乙醇胺中的一种或几种。

119.本发明还提供以磷酸酯改性的水性环氧酯树脂c为基料的水性环氧酯防锈底漆,所述水性环氧酯防锈底漆组成如下:

120.20wt%~30wt%的磷酸酯改性的水性环氧酯树脂c;

121.2wt%~45wt%的颜料;

122.0~15wt%的防锈颜料;

123.0~15wt%的填料;

124.0.5wt%~2.0wt%的中和剂;

125.0~3wt%的润湿分散剂;

126.0.05wt%~0.5wt%的消泡剂;

127.0.1wt%~1.0wt%的水性催干剂;

128.0.1wt%~0.5wt%的流平剂;

129.0.1wt%~0.5wt%的增稠剂;

130.20wt%~40wt%的去离子水。

131.所述水性环氧酯防锈底漆制备方法,包括如下步骤:

132.(1)在分散釜中加入去离子水,开动搅拌;

133.(2)在搅拌情况下,依次加入中和剂、润湿分散剂和消泡剂;

134.(3)在搅拌情况下,慢慢加入磷酸酯改性的水性环氧酯树脂c,使之稀释成均匀的乳液;

135.(4)在搅拌情况下,慢慢加入颜料、防锈颜料和填料,搅拌均匀后,用砂磨机进行研磨,直至细度小于30微米,转移至调漆釜中;

136.(5)在搅拌情况下,依次向调漆釜中加入水性催干剂、流平剂和增稠剂;

137.(6)检验ph值和粘度,调整ph值为7.5~8.5,t-4杯粘度为60-100秒;

138.(7)用120目的滤网过滤,包装,即得到水性环氧酯防锈底漆。

139.在以上实施方式中,所述颜料选自氧化铁红、氧化铁黑、钛白粉、炭黑或氧化铁黄中的一种或几种。

140.所述防锈颜料选自磷酸锌、改性磷酸锌、三聚磷酸铝或磷钼酸锌中的一种或几种。

141.所述填料选自滑石粉、硫酸钡、硅微粉或铁钛粉中的一种或几种。

142.所述中和剂选自三乙胺、氨水(优选浓度为25%)、n,n-二甲基乙醇胺、二乙醇胺或三乙醇胺中的一种或几种。

143.所述润湿分散剂选自德国毕克化学公司出品的byk-190、byk-180或byk-192中的一种或几种。

144.所述消泡剂选自德国毕克化学公司出品的byk-022、byk-024或迪高化学公司出品的tego foamex 810中的一种或几种。

145.所述水性催干剂选自omg公司出品的octa soligen zirconium 10aqua、octa soligen zinc 10aqua、octa soligen cobalt 7aqua、octa soligen 421aqua、borchers dry 0347aqua、octa soligen 123aqua、上海长风化工厂出品的hld 061、fed 083或湛新公司出品的vxw4940、vxw6206中的一种或几种。

146.所述流平剂选自德国毕克化学公司出品的byk-333和byk-345中的一种或几种。

147.所述增稠剂选自海名斯公司出品的rheolate 255、wt-202或膨通lt中的一种或几种。

148.下面结合具体实施例对本发明进行详细说明。

149.实施例1

150.制备环氧磷酸酯预聚物a1~a4

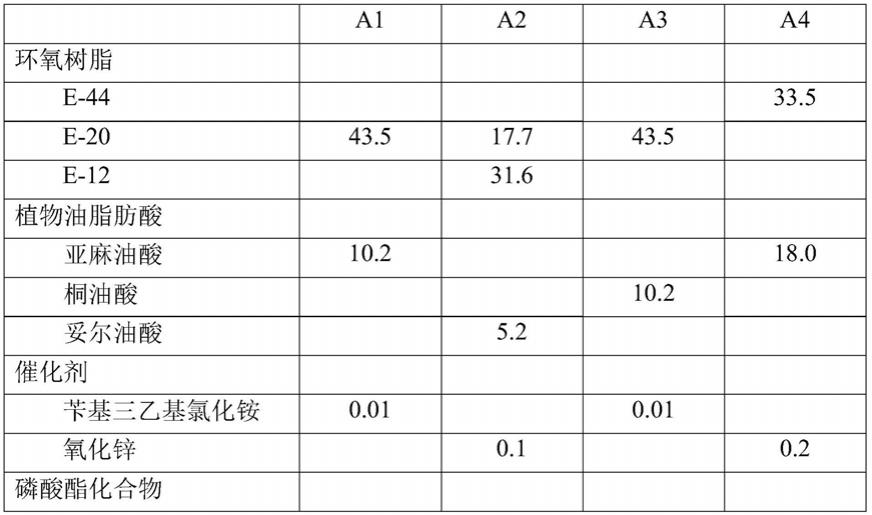

151.将环氧树脂、植物油脂肪酸和催化剂投入反应瓶,升温至135℃,保温反应2~3小时,至酸值小于5mgkoh/g以下;降温至95℃,将磷酸酯化合物与助溶剂混合均匀后,用滴液漏斗滴加到反应瓶中进行反应,由于是放热反应,要控制滴加速度,1.5小时滴加完毕;滴加完毕后,在90℃~100℃范围内保温反应4小时,即得到环氧磷酸酯预聚物a。环氧磷酸酯预聚物a1~a4配方列于表1中。

152.表1环氧磷酸酯预聚物a1~a4的配方

[0153][0154][0155]

实施例2

[0156]

制备环氧酯预聚物b1~b4

[0157]

将环氧树脂、植物油脂肪酸和催化剂投入反应瓶,升温至135℃,物料融化后,开动搅拌;逐渐升温至225℃,并在该温度下反应至酸值为10mgkoh/g,开始降温;降温至160℃以下,150℃时加入助溶剂,即得到环氧酯预聚物b。环氧酯预聚物b1~b4配方列于表2中。

[0158]

表2环氧酯预聚物b1~b4的配方

[0159] b1b2b3b4植物油脂肪酸

ꢀꢀꢀꢀ

亚麻油酸44.23644.236桐油酸0.8 0.8 环氧树脂

ꢀꢀꢀꢀ

e-12302722.536e-06 2722.5 e-0315

ꢀꢀ

18催化剂

ꢀꢀꢀꢀ

苄基三乙基氯化铵 0.036 0.036氧化锌0.04 0.036 助溶剂

ꢀꢀꢀꢀ

乙二醇丁醚30 1515仲丁醇 30 15丙二醇甲醚

ꢀꢀ

15

ꢀꢀꢀꢀꢀꢀ

酸值,mgkoh/g98.810.311加氏管粘度,s3.5437.2

[0160]

实施例3

[0161]

制备磷酸酯改性的水性环氧酯树脂c1~c4

[0162]

将环氧磷酸酯预聚物a、环氧酯预聚物b和助溶剂依次投入反应瓶中,将反应温度维持在125℃;将(甲基)丙烯酸酯或乙烯基单体、特殊功能性单体、丙烯酸亲水性单体和引发剂(占引发剂总重量的90%)预先混合均匀,投入滴液漏斗中,然后慢慢匀速滴加到反应瓶中,温度维持在125℃,3小时滴完,滴完后保温1小时;第一次补加引发剂:将引发剂(占引发剂总重量的5%)投入滴液漏斗中,然后匀速滴加到反应瓶中,18分钟滴完,温度维持在125

±

2℃,滴完后保温1小时;第二次补加引发剂:将引发剂(占引发剂总重量的5%)投入滴液漏斗中,然后匀速滴加到反应瓶中,18分钟滴完,温度维持在125

±

2℃,滴完后保温1小时;测定酸值和粘度,酸值范围为25~35mgkoh/g,粘度为40000~90000mpa.s;加入中和剂,搅拌1小时,用80目滤网过滤,出料,即得到磷酸酯改性的水性环氧酯树脂c。磷酸酯改性的水性环氧酯树脂c1~c4配方列于表3中。

[0163]

表3磷酸酯改性的水性环氧酯树脂c1~c4配方

[0164]

[0165][0166]

实施例4

[0167]

表4所列的是以磷酸酯改性的水性环氧酯树脂c为基料制备的水性环氧酯防锈底漆的实施例。表5是对应表4的水性环氧酯防锈底漆的性能结果。

[0168]

以磷酸酯改性的水性环氧酯树脂c为基料制备水性环氧酯防锈底漆的具体制备方法如下:

[0169]

(1)在分散釜中加入去离子水,开动搅拌;

[0170]

(2)在搅拌情况下,依次加入中和剂、润湿分散剂和消泡剂;

[0171]

(3)在搅拌情况下,慢慢加入磷酸酯改性的水性环氧酯树脂c,使之稀释成均匀的乳液;

[0172]

(4)在搅拌情况下,慢慢加入颜料、防锈颜料和填料,搅拌均匀后,用砂磨机进行研磨,直至细度小于30微米,转移至调漆釜中;

[0173]

(5)在搅拌情况下,依次向调漆釜中加入水性催干剂、流平剂和增稠剂;

[0174]

(6)检验ph值和粘度,调整ph值为8.0

±

0.2,t-4杯粘度为80秒;

[0175]

(7)用120目的滤网过滤,包装。即得到水性环氧酯防锈底漆。

[0176]

表4水性环氧酯防锈底漆配方

[0177]

[0178][0179]

表5水性环氧酯防锈底漆性能结果

[0180]

[0181][0182]

表5中,水性环氧酯防锈底漆的漆膜性能指标按国家涂料标准测试:干燥时间按gb1728-89;铅笔硬度按gb6739-96;柔韧性按gb/t1731-93;附着力按gb1720-79;耐水性按gb1733-93;耐盐雾性按gb1771-91。

[0183]

通过以上实施例可以看出:

[0184]

基于上述实施例方案所得的水性环氧酯防锈底漆的干燥速度快,其表干速度远远短于提供的对比例。同时,其耐水性、耐盐雾性能优异。树脂中含有磷酸酯结构,对金属基材具有很好的附着力,而引入的耐蚀性强的磷酸基,磷酸酯形成磷酸盐钝化膜,磷化膜的形成阻隔外界氧气、水分等对金属基体的锈蚀,使涂层具有更好的耐腐蚀性;该水性环氧酯树脂中大量的不饱和双键,可进行氧化交联,具有很好的自交联性,在提高漆膜干燥速度的同时,提高漆膜的交联密度,从而提高水性环氧酯树脂的耐水性和防锈性能;该树脂的酸值较低,漆膜致密,使得漆膜具有很好的耐水性和防锈性能;树脂的机械稳定性好,可以与颜填料直接砂磨,减少润湿分散剂的用量,进一步提高了防锈底漆的耐水性和防锈性能。

[0185]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。