1.本发明涉及生物降解材料技术领域,尤其是涉及一种耐高温生物降解注塑材料及其加工工艺。

背景技术:

2.随着我国经济的快速发展,塑料制品越来越多,然而大量的塑料制品的使用也会产生大量不易分解废弃物,造成了“白色污染”,对人类的生活环境和生产带来极大的危害。为了消灭“白色污染”,我们国家成功研究出多种完全生物降解塑料的生产方法。其中有聚乳酸酯(pla)、pva、pvb等十多个品种。聚乳酸(pla)可完全生物降解,且来源于植物等可再生资源,本身的性能类似于通用塑料聚丙烯,如模量高、抗张强度大和可加工性能好。但是,聚乳酸的脆性严重,缺口冲击强度小于3kj/m2,严重的限制了它的广泛应用。

技术实现要素:

3.本发明的目的在于提供一种耐高温生物降解注塑材料及其加工工艺,材料的降解率高,生产工艺简单,生产效率高且成本低廉,采用pbs材料代替pla 材料,使得得到的产品的耐温性更好,材料韧性也更好,且更便于实际的加工,而且在实际加工工艺过程中,针对造粒后的粒子进行筛选操作,筛选出合格的粒子,将不合格的粒子剔除,从而提高最终的制品质量,而且筛选时经过多步筛选作业,有效保证筛选的粒子的质量,整个筛选过程操作自动化,无需人为手动操作,筛选效率高效且保质,适合工业化作业。

4.为了解决上述技术问题,采用如下技术方案:

5.一种耐高温生物降解注塑材料,其特征在于:注塑材料包括如下质量份数的组分:pbs:60-80份,滑石粉:10-30份,偶联剂:0.5-1.5份,硬脂酸锌: 0.5-1.5份,ebs:0.5-1.5份;采用pbs材料代替现有技术中的pla材料,使得得到的产品的耐温性更好,材料韧性也更好,且更便于实际的加工,偶联剂可以为钛系偶联剂、铝系偶联剂或铝钛复合偶联剂。

6.进一步,滑石粉为食品级滑石粉,稳定性高,可以有效改善材料的耐久性和耐污染等,而且食品级滑石粉的润滑性好,提高制成的产品质量。

7.进一步,其组分还包括其他助剂:0.5-0.6份。

8.进一步,其他助剂包括抗氧剂和抗水解剂,抗氧剂和抗水解剂的质量份比为1:1,通过抗氧剂可以提高注塑材料的抗氧化性能,通过抗水解剂可以确保注塑材料在使用条件下的抗水解性能,增强材料的耐候性和可加工性,满足注塑材料制品的使用需求,有效延长其使用寿命,抗氧剂可以选自[β-(3,5-二叔丁基-4-烃基苯基)丙酸]季戊四醇酯,2,2

’‑

亚甲基-双(4-甲基-6-叔丁基苯酚),亚磷酸4,4-二异叉双酚(12-14)碳烷基酯,三(2,4-二叔丁基苯基)亚磷酸酯中的任意一种或其组合;抗水解剂可以为碳化二亚胺和聚碳化二亚胺中的一种或两种。

[0009]

进一步,其组分还包括植物纤维:5-20份,通过增加植物纤维等植物来源纤维材料,可以对材料进行增强,提高材料质量,植物纤维可以为大麻、黄麻、亚麻、苎麻或剑麻。

[0010]

一种耐高温生物降解注塑材料的加工工艺,其特征在于包括如下步骤:

[0011]

(1)预混合:按质量份配比称取食品级滑石粉和偶联剂,并将食品级滑石粉和偶联剂加入到高混锅内,搅拌10分钟;先将食品级滑石粉和偶联剂预混均匀,得到表面活化处理好的滑石粉,提高产品质量;

[0012]

(2)机械混合:按质量份配比称取pbs、硬脂酸锌、ebs、植物纤维、抗氧剂和抗水解剂,并将步骤(1)中混合的物料与pbs、硬脂酸锌、ebs、植物纤维、抗氧剂、抗水解剂添加到混料锅内,混料10分钟;

[0013]

(3)挤出造粒:将步骤(2)混合好的物料倒入到平行双螺杆挤出机中,在温度120-150℃之间进行挤出造粒,平行双螺杆挤出机的真空度不小于 0.8mpa,平行双螺杆挤出机的长径比为(44:1)-(52:1);

[0014]

(4)粒子筛选:

[0015]

a、过滤筛选:

[0016]

①

、对挤出造粒后的粒子进行筛选,通过送料装置将粒子从进料斗输送到筛选箱内,筛选箱位于支撑板上,且筛选箱底部的筛板正好位于支撑板的开口槽内,使得筛板的筛孔完全位于开口槽内,同时筛选箱的开口端正好卡接在限位卡框内,限位卡框抵触限位筛选箱开口端处的挡板,使得挡板贴紧遮挡筛选箱的开口端;在初始状态下筛选箱的底部的筛板完全位于开口槽内,从而确保筛孔完全位于开口槽内,从而在后续的震荡摆动筛选过程中,筛选出的不合格的粒子直接从筛孔进入到开口槽内,再经开口槽排出,有效避免振动筛选过程中,粒子筛出时四处迸溅,影响实际的操作,而且在初始状态下筛选箱开口端处的挡板在限位卡框的限位抵紧作用下,挡板紧紧贴附在开口端处,将开口端密封遮挡,有效防止振动筛选过程中开口端打开,影响到实际的筛选过程;

[0017]

②

、当粒子进入到筛选箱内后,支撑板上的振动器启动,支撑板位于支撑座上,且支撑板与支撑座之间通过弹簧固定连接,通过振动器的振动配合弹簧使得支撑板震荡摆动,从而使得位于支撑板上的筛选箱同步摆动,筛选箱摆动过程中,对筛选箱内的粒子进行振动筛选,使得符合要求的粒子被拦截在筛选箱内,而不符合要求的粒子则从筛板的筛孔排出,直至达到筛选箱设定的过滤筛选时间,关闭振动器;通过振动器的振动配合弹簧的变形,使得支撑板可以震荡摆动,从而使得位于支撑板上的筛选箱震荡摆动,使得粒子在筛选箱内跟随筛选箱振动,在筛板上连续抛掷运动,进而对粒子进行筛选,有效提高筛选效率,使得合格的粒子被拦截在筛选箱内,而不合格的粒子则从筛板的筛孔排出,结构设计合理,使用操作自动化作业,并且配合控制器可以控制筛选箱每次的筛选时间,使得筛选过程更加的合理科学,确保筛选质量;

[0018]

b、磁吸筛选:

[0019]

①

筛选箱两侧的升降气缸同步启动,升降气缸的活塞杆伸长,推动升降套沿着导向柱往上移动,同时升降套上的限位头正好匹配卡接在筛选箱对应侧面的限位框的限位滑槽内,且两个升降套之间又通过连杆连接,连杆上设置的推动气缸又与筛选箱连接,从而当升降套上移时限位头推动限位框、推动气缸牵制筛选箱,使得筛选箱会跟随升降套同步往上移动,直至升降套抵触到导向柱顶端的限位顶板,使得筛选箱的开口端与限位卡框完全脱离;升降气缸固定安装在支撑板上,通过两侧升降气缸可以推动对应的升降套上移,而升降套又限位在对应限位框内,从而可以推动筛选箱同步上移,使得筛选箱上移到限位卡框

与筛选箱之间完全脱离,从而便于后续推动气缸的推动作业和推料气缸的推料作业,并且在导向柱的顶端设置限位顶板,通过限位顶板的限位作用,确保筛选箱的上移到位,更便于实际的上移操作,提高操作安全性,而且两个升降套之间又通过连杆连接成一体,确保上移过程的一致性,保证筛选箱上移过程的平稳性和垂直性,并且连杆又可以为推动气缸的安装提供支撑面,便于推动气缸的安装固定,推动气缸又与筛选箱连接,从而在升降作业中,使得筛选箱上移操作更加的安全且可靠;

[0020]

②

、接着推动气缸启动,推动气缸的活塞杆伸长,推动筛选箱往磁选箱方向移动,筛选箱移动中会带动两侧的限位框同步移动,限位框移动中始终受到限位头的限制,直至限位头抵触到限位框的限位端部,使得筛选箱的开口端正好移动到导料斗内;推动气缸推动筛选箱往磁选箱方向移动,从而便于后续推料气缸将筛选后合格的粒子推送到磁选箱内,且推移过程中,当限位头抵触到限位框的对应端部,代表推移到位,筛选箱的开口端移动到导料斗内,从而便于后续的推料气缸的推料作业,便于将筛选合格后的粒子推送到导料斗内,更便于实际的操作调节;

[0021]

③

、推料气缸启动,推料气缸的活塞杆伸长,推动推料板往筛选箱的出口端方向移动,推料板的两侧通过卡槽匹配卡接在筛选箱内侧壁上的导向杆上,推料板移动中沿着导向杆滑移,当推料板移动触碰到导向杆上的调节框的端部时,由于调节框与挡板连接固定,同时调节框的调节滑槽内又卡接有对应导向杆上的限位块,推料板触碰到调节框时会推动调节框沿着导向杆同步移动,且调节框始终受到限位块的限位导向,同时调节框又推动挡板移动,使得筛选箱的开口端被打开,再通过推料板将筛选箱内的粒子推送出;结构设计巧妙合理,推料板位于筛选箱内,贴附设置在筛选箱内远离其出口端的内端面处,当推料气缸推动与之连接固定的推料板沿着筛选箱移动时,会推动筛选箱内的粒子往筛选箱的出口端移动,推料板移动中两侧会沿着导向杆同步滑移,确保推料板移动中的平稳性和水平性,而且该设计还可以确保推料板移动到一定距离后会抵触到限位卡接在导向杆上的调节框,该调节框通过调节滑槽卡接在对应导向杆上的限位块上,且限位块的顶部还设置有顶压板,确保调节框与导向杆之间卡接稳固性,当推料板抵触到调节框,推料板继续移动顶推调节框同步移动,使得与调节框连接固定的挡板移动,将筛选箱的开口端打开,并且推板继续推送,使得粒子从开口端顺利排出;

[0022]

④

、粒子推出后直接进入到导料斗内,经导料斗进入到磁选箱内,沿着磁选箱内的倾斜坡面逐步往磁选箱的出口端移动,并且粒子在移动过程中,经过磁选箱内的磁棒的过磁处理,最终移动到磁选箱的出口端,从出口端排出;粒子通过导料斗的引导直接进入到磁选箱中,使得经过筛选箱筛选后的粒子可以直接进入到磁选箱内进行进一步的筛选处理,进入到磁选箱内的粒子在磁选箱内倾斜坡面的作用下,会顺势往磁选箱的出口端排出,而在粒子沿着坡面移动过程中会经过磁棒,通过磁棒的过磁处理,可以将粒子中金属杂质,进一步提高最终的粒子质量;粒子从筛选箱的开口端顶推出时,直接进入到导料斗内,再经过导料斗的引导,直接进入磁选箱内,经坡面的设计往磁选箱的出口端自动移动,且无需任何其他动力作用,在移动过程中通过多根磁棒的过磁,进一步吸去筛选后的粒子中的金属等杂质,进一步提高粒子的质量,提高后续注塑加工的产品质量;

[0023]

(5)注塑成型:将筛选后得到的符合要求的粒子加入到注塑成型机中,注塑成型得到注塑材料,采用筛选合格后得粒子进行注塑加工,可以有效提高实际的质量。

[0024]

进一步,在步骤(4)中,粒子经过磁吸筛选后,再将粒子输送到风选机中进行进一步的筛选,将最终筛选合格的粒子用于注塑,对磁吸筛选后的粒子进行进一步筛选,通过风选器可以将粒子中较轻的杂质筛选,进一步提高质量。

[0025]

进一步,在步骤(4)的步骤a的步骤

①

中,筛选箱开口端的挡板的两侧均设置有第一磁性片,而筛选箱上还设置有延伸板,延伸板上设置有第二磁性片,挡板与延伸板对应贴合,同时挡板上的第一磁性片与延伸板上的第二磁性片吸附,结构设计巧妙合理,通过第一磁性片和第二磁性片的相互吸附作用,可以确保挡板与筛选箱之间的贴合紧密性,确保挡板的密封遮挡作用,确保在推动气缸推动筛选箱往磁吸箱移动过程中,筛选箱的开口端紧密遮挡,有效避免筛选箱内的粒子的漏出,而当推料板顶推挡板时,必须当顶推力达到一定值,才能使得第一磁性片与第二磁性片分离,挡板才能够顶推开将开口端裸露。

[0026]

进一步,在步骤(4)的步骤a的步骤

②

中,从筛孔中排出的粒子,直接进入到开口槽内,再从开口槽进入到下方与开口槽相连通的排料斗内,经排料斗的出口排出进入到收集箱内,在开口槽的下方设置相连通的排料斗,使得筛选排出的不合格的粒子直接从开口槽进入到排料斗,再从排料斗直接进入到收集箱内,使得整个粒子的排出过程中顺利,并且开口槽、排料斗和收集箱相配合,使得粒子排出中不会发生四处飞溅的情况,粒子可以顺利进入到收集箱中,等待集中回收处理,使得整体操作更加的方便,降低资料的浪费,节约成本。

[0027]

进一步,在步骤(4)的步骤b的步骤

②

中,支撑板上设置有辅助支座,支辅助支座的顶面高度与筛选箱上移到位后的底面高度相等,当推动气缸推动筛选箱往磁选箱移动时,筛选箱靠近磁选箱的端部会逐步移动支撑在辅助支座上,设计合理,辅助支座的顶面高度与筛选箱上移到位后的底面高度一致,使得通推动气缸推动筛选箱往磁吸箱移动过程中,筛选箱与辅助支座之间不会产生高度差,使得筛选箱可以推动支撑在辅助支座上,通过辅助支座的辅助支撑作用,有效提高整体结构的安全性和牢固性,降低操作安全隐患。

[0028]

由于采用上述技术方案,具有以下有益效果:

[0029]

本发明的生物降解注塑材料的降解率高,生产工艺简单,生产效率高且成本低廉,采用pbs材料代替pla材料,使得得到的产品的耐温性更好,材料韧性也更好,且更便于实际的加工,同时通过增加植物纤维等植物来源纤维材料,对材料进行增强,而且在实际加工工艺过程中,针对造粒后的粒子进行筛选操作,筛选出合格的粒子,将不合格的粒子剔除,从而提高最终的制品质量,而且筛选时经过多步筛选作业,有效保证筛选的粒子的质量,整个筛选过程操作自动化,无需人为手动操作,筛选效率高效且保质,适合工业化作业,并且在生产造粒过程中加大主机真空度,将小分子物质吸出,减少可迁移的物质,在选用pbs材料时,选用单体残留较好的pbs,进一步提高原料治疗,从而提高最终的材料品质。

附图说明

[0030]

下面结合附图对本发明作进一步说明:

[0031]

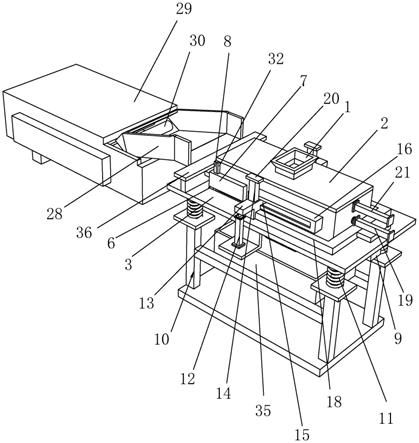

图1为本发明中筛选箱在支撑板上的初始状态结构示意图;

[0032]

图2为图1的底部结构示意图;

[0033]

图3为本发明处于升降气缸顶推筛选箱上移到位后的状态结构示意图;

[0034]

图4为本发明处于推动气缸顶推筛选箱平移到位后的状态结构示意图;

[0035]

图5为图4中筛选箱顶盖取下的内部结构示意图;

150℃之间进行挤出造粒,平行双螺杆挤出机的真空度不小于 0.8mpa,平行双螺杆挤出机的长径比为(44:1)-(52:1);

[0053]

(4)粒子筛选:

[0054]

a、过滤筛选:

[0055]

①

、对挤出造粒后的粒子进行筛选,通过送料装置将粒子从进料斗1输送到筛选箱2内,筛选箱2位于支撑板3上,且筛选箱2底部的筛板4正好位于支撑板3的开口槽6内,使得筛板4的筛孔5完全位于开口槽6内,同时筛选箱2的开口端正好卡接在限位卡框7内,限位卡框7抵触限位筛选箱2开口端处的挡板8,使得挡板8贴紧遮挡筛选箱2的开口端;在初始状态下筛选箱2的底部的筛板4完全位于开口槽6内,从而确保筛孔5完全位于开口槽6内,从而在后续的震荡摆动筛选过程中,筛选出的不合格的粒子直接从筛孔5进入到开口槽6内,再经开口槽6排出,有效避免振动筛选过程中,粒子筛出时四处迸溅,影响实际的操作,而且在初始状态下筛选箱2开口端处的挡板8在限位卡框7的限位抵紧作用下,挡板8紧紧贴附在开口端处,将开口端密封遮挡,有效防止振动筛选过程中开口端打开,影响到实际的筛选过程;

[0056]

筛选箱2开口端的挡板8的两侧均设置有第一磁性片31,而筛选箱2上还设置有延伸板32,延伸板32上设置有第二磁性片33,挡板8与延伸板32对应贴合,同时挡板8上的第一磁性片31与延伸板32上的第二磁性片33吸附,结构设计巧妙合理,通过第一磁性片31和第二磁性片33的相互吸附作用,可以确保挡板8与筛选箱2之间的贴合紧密性,确保挡板8的密封遮挡作用,确保在推动气缸推动筛选箱2往磁吸箱移动过程中,筛选箱2的开口端紧密遮挡,有效避免筛选箱2内的粒子的漏出,而当推料板顶推挡板8时,必须当顶推力达到一定值,才能使得第一磁性片31与第二磁性片33分离,挡板8才能够顶推开将开口端裸露;

[0057]

②

、当粒子进入到筛选箱2内后,支撑板3上的振动器9启动,支撑板3 位于支撑座10上,且支撑板3与支撑座10之间通过弹簧11固定连接,通过振动器9的振动配合弹簧11使得支撑板3震荡摆动,从而使得位于支撑板3上的筛选箱2同步摆动,筛选箱2摆动过程中,对筛选箱2内的粒子进行振动筛选,使得符合要求的粒子被拦截在筛选箱2内,而不符合要求的粒子则从筛板4的筛孔5排出,直至达到筛选箱2设定的过滤筛选时间,关闭振动器9;通过振动器9的振动配合弹簧11的变形,使得支撑板3可以震荡摆动,从而使得位于支撑板3上的筛选箱2震荡摆动,使得粒子在筛选箱2内跟随筛选箱2振动,在筛板4上连续抛掷运动,进而对粒子进行筛选,有效提高筛选效率,使得合格的粒子被拦截在筛选箱2内,而不合格的粒子则从筛板4的筛孔5排出,结构设计合理,使用操作自动化作业,并且配合控制器可以控制筛选箱2每次的筛选时间,使得筛选过程更加的合理科学,确保筛选质量;

[0058]

从筛孔5中排出的粒子,直接进入到开口槽6内,再从开口槽6进入到下方与开口槽6相连通的排料斗34内,经排料斗34的出口排出进入到收集箱35 内,在开口槽6的下方设置相连通的排料斗34,使得筛选排出的不合格的粒子直接从开口槽6进入到排料斗34,再从排料斗34直接进入到收集箱35内,使得整个粒子的排出过程中顺利,并且开口槽6、排料斗34和收集箱35相配合,使得粒子排出中不会发生四处飞溅的情况,粒子可以顺利进入到收集箱35中,等待集中回收处理,使得整体操作更加的方便,降低资料的浪费,节约成本;

[0059]

b、磁吸筛选:

[0060]

①

筛选箱2两侧的升降气缸12同步启动,升降气缸12的活塞杆伸长,推动升降套13沿着导向柱14往上移动,同时升降套13上的限位头15正好匹配卡接在筛选箱2对应侧面的

限位框16的限位滑槽17内,限位滑槽17和限位头 15采用燕尾形的巧妙设置,保证卡接牢固性,且不会影响到限位头15沿着限位滑槽17水平移动,提高整体结构安全性和稳固性,两个升降套13之间又通过连杆18连接,连杆18上设置的推动气缸19又与筛选箱2连接,从而当升降套 13上移时限位头15推动限位框16、推动气缸19牵制筛选箱2,使得筛选箱2 会跟随升降套13同步往上移动,直至升降套13抵触到导向柱14顶端的限位顶板20,使得筛选箱2的开口端与限位卡框7完全脱离;升降气缸12固定安装在支撑板3上,通过两侧升降气缸12可以推动对应的升降套13上移,而升降套 13又限位在对应限位框16内,从而可以推动筛选箱2同步上移,使得筛选箱2 上移到限位卡框7与筛选箱2之间完全脱离,从而便于后续推动气缸19的推动作业和推料气缸的推料作业,并且在导向柱14的顶端设置限位顶板20,通过限位顶板20的限位作用,确保筛选箱2的上移到位,更便于实际的上移操作,提高操作安全性,而且两个升降套13之间又通过连杆18连接成一体,确保上移过程的一致性,保证筛选箱2上移过程的平稳性和垂直性,并且连杆18又可以为推动气缸19的安装提供支撑面,便于推动气缸19的安装固定,推动气缸19 又与筛选箱2连接,从而在升降作业中,使得筛选箱2上移操作更加的安全且可靠;

[0061]

②

、接着推动气缸19启动,推动气缸19的活塞杆伸长,推动筛选箱2往磁选箱29方向移动,筛选箱2移动中会带动两侧的限位框16同步移动,限位框16移动中始终受到限位头15的限制,直至限位头15抵触到限位框16的限位端部,使得筛选箱2的开口端正好移动到导料斗28内;推动气缸19推动筛选箱2往磁选箱29方向移动,从而便于后续推料气缸21将筛选后合格的粒子推送到磁选箱29内,且推移过程中,当限位头15抵触到限位框16的对应端部,代表推移到位,筛选箱2的开口端移动到导料斗28内,从而便于后续的推料气缸21的推料作业,便于将筛选合格后的粒子推送到导料斗28内,更便于实际的操作调节;

[0062]

支撑板3上设置有辅助支座36,支辅助支座36的顶面高度与筛选箱2上移到位后的底面高度相等,当推动气缸19推动筛选箱2往磁选箱29移动时,筛选箱2靠近磁选箱29的端部会逐步移动支撑在辅助支座36上,设计合理,辅助支座36的顶面高度与筛选箱2上移到位后的底面高度一致,使得通推动气缸19推动筛选箱2往磁吸箱移动过程中,筛选箱2与辅助支座36之间不会产生高度差,使得筛选箱2可以推动支撑在辅助支座36上,通过辅助支座36的辅助支撑作用,有效提高整体结构的安全性和牢固性,降低操作安全隐患;

[0063]

③

、推料气缸21启动,推料气缸21的活塞杆伸长,推动推料板22往筛选箱2的出口端方向移动,推料板22的两侧通过卡槽23匹配卡接在筛选箱2内侧壁上的导向杆24上,推料板22移动中沿着导向杆24滑移,当推料板22移动触碰到导向杆24上的调节框25的端部时,由于调节框25与挡板8连接固定,同时调节框25的调节滑槽26内又卡接有对应导向杆24上的限位块27,推料板 22触碰到调节框25时会推动调节框25沿着导向杆24同步移动,且调节框25 始终受到限位块27的限位导向,同时调节框25又推动挡板8移动,使得筛选箱2的开口端被打开,再通过推料板22将筛选箱2内的粒子推送出;结构设计巧妙合理,推料板22位于筛选箱2内,贴附设置在筛选箱2内远离其出口端的内端面处,当推料气缸21推动与之连接固定的推料板22沿着筛选箱2移动时,会推动筛选箱2内的粒子往筛选箱2的出口端移动,推料板22移动中两侧会沿着导向杆24同步滑移,确保推料板22移动中的平稳性和水平性,而且该设计还可以确保推料板22移动到一定距离后会抵触到限位卡接在导向杆24上的调节框25,该调节框25通过调节滑槽26卡接在对应导向杆24上的限位块27上,且限位块27的顶

部还设置有顶压板37,确保调节框25与导向杆24之间卡接稳固性,当推料板22抵触到调节框25,推料板22继续移动顶推调节框25同步移动,使得与调节框25连接固定的挡板8移动,将筛选箱2的开口端打开,并且推板继续推送,使得粒子从开口端顺利排出;

[0064]

④

、粒子推出后直接进入到导料斗28内,经导料斗28进入到磁选箱29内,沿着磁选箱29内的倾斜坡面逐步往磁选箱29的出口端移动,并且粒子在移动过程中,经过磁选箱29内的磁棒30的过磁处理,最终移动到磁选箱29的出口端,从出口端排出;粒子通过导料斗28的引导直接进入到磁选箱29中,使得经过筛选箱2筛选后的粒子可以直接进入到磁选箱29内进行进一步的筛选处理,进入到磁选箱29内的粒子在磁选箱29内倾斜坡面的作用下,会顺势往磁选箱29的出口端排出,而在粒子沿着坡面移动过程中会经过磁棒30,通过磁棒 30的过磁处理,可以将粒子中金属杂质,进一步提高最终的粒子质量;粒子从筛选箱2的开口端顶推出时,直接进入到导料斗28内,再经过导料斗28的引导,直接进入磁选箱29内,经坡面的设计往磁选箱29的出口端自动移动,且无需任何其他动力作用,在移动过程中通过多根磁棒30的过磁,进一步吸去筛选后的粒子中的金属等杂质,进一步提高粒子的质量,提高后续注塑加工的产品质量;

[0065]

c、风选筛选:粒子经过磁吸筛选后,再将粒子输送到风选机中进行进一步的筛选,将最终筛选合格的粒子用于注塑,对磁吸筛选后的粒子进行进一步筛选,通过风选器可以将粒子中较轻的杂质筛选,进一步提高质量、

[0066]

(5)注塑成型:将筛选后得到的符合要求的粒子加入到注塑成型机中,注塑成型得到注塑材料,采用筛选合格后得粒子进行注塑加工,可以有效提高实际的质量。

[0067]

本发明的生物降解注塑材料的降解率高,生产工艺简单,生产效率高且成本低廉,采用pbs材料代替pla材料,使得得到的产品的耐温性更好,材料韧性也更好,且更便于实际的加工,同时通过增加植物纤维等植物来源纤维材料,对材料进行增强,而且在实际加工工艺过程中,针对造粒后的粒子进行筛选操作,筛选出合格的粒子,将不合格的粒子剔除,从而提高最终的制品质量,而且筛选时经过多步筛选作业,有效保证筛选的粒子的质量,整个筛选过程操作自动化,无需人为手动操作,筛选效率高效且保质,适合工业化作业,并且在生产造粒过程中加大主机真空度,将小分子物质吸出,减少可迁移的物质,在选用pbs材料时,选用单体残留较好的pbs,进一步提高原料治疗,从而提高最终的材料品质。

[0068]

以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。