1.本发明涉及橡胶加工技术领域,具体涉及一种耐低温耐冷媒的氢化丁腈橡胶及其制备方法。

背景技术:

2.氢化丁腈橡胶,简称:hnbr,或者h-nbr,是丁腈橡胶(简称nbr)的新品种。氢化丁腈橡胶(hnbr)是由丁腈橡胶进行特殊加氢处理而得到的一种高度饱和的弹性体,具有良好耐油性能、耐热性能、耐低温性能、耐化学腐蚀性能、耐臭氧性能及较高的抗压缩永久变形性能。同时,氢化丁腈橡胶还具有高撕裂性能、耐磨性能优异等特点,是综合性能极为出色的橡胶之一。

3.由于hnbr具有较好的耐低温性能,其在制冷行业应用广泛,通常用作密封件材料。目前采用的hnbr丙烯腈含量大多数是在34%左右,其可满足耐冷媒要求。但是随着制冷行业发展,对相关密封件提出了更为严格的耐低温要求,普通耐冷媒的hnbr的耐低温性能并不能满足要求,因此,亟需开发一种耐低温耐冷媒的氢化丁腈橡胶。

技术实现要素:

4.本发明意在提供一种耐低温耐冷媒的氢化丁腈橡胶及其制备方法,以满足更为严格的耐低温耐冷媒需求。

5.为达到上述目的,本发明采用如下技术方案:一种耐低温耐冷媒的氢化丁腈橡胶,其特征在于,包括如下质量份的原料:氢化丁腈橡胶40~45份、氧化锌2~3份、防老剂1~2份、炭黑5~10份、无机填料20~25份、软化剂10~15份、过氧化物2~3份、甲基丙烯酸盐2~3份、马来酸酐改性聚丁二烯4~6份。

6.本技术方案还提供一种耐低温耐冷媒的氢化丁腈橡胶的制备方法,包括如下步骤:

7.步骤i:制备氢化丁腈复合材料,将氢化丁腈橡胶溶解后,加入甲基丙烯酸盐混合均匀,而后将溶剂挥发收集复合材料;

8.步骤ii:混炼,在密炼机加入步骤i所得复合材料,塑炼90s,记录电流a1,先加入防老剂、氧化锌,混炼90s;然后加入炭黑、无机填料、20%的软化剂,电流达到a1并持续20s后,在加入40%的软化剂,待电流达到a1/2后,加入剩余40%软化剂,待混炼温度达到100℃,从密炼机中倒出,并投入到开炼机内成型;

9.步骤iii:在开炼机加入过氧化物、马来酸酐改性聚丁二烯,即得耐低温耐冷媒的氢化丁腈橡胶。

10.本方案的原理及优点是:本技术方案针对改善氢化丁腈橡胶耐低温冷媒的角度出发,发明人对构成橡胶的原料进行优化,通过添加甲基丙烯酸盐能够增加橡胶的极性,形成离子键,同时改善低温性能和耐冷媒;而且甲基丙烯酸盐添加时,是采用溶液混合的方式加入的,能够保证体系的均匀性。采用过氧化物与马来酸酐改性聚丁二烯作为交联剂,能够协

同发挥交联效果。而且,本方案在添加软化剂时,采用分批次加入的方式,能够保证混炼的均匀性。为了保证体系的均匀性,本方案除了在物料添加阶段进行优化外,更是增加了电流监测环节,当电流达到一定值后,能够说明体系混合均匀,而后再继续加料。

11.本技术方案的有益效果在于:

12.1、本技术方案通过添加甲基丙烯酸盐能够增加橡胶的极性,形成离子键,同时改善低温性能和耐冷媒。且使用溶液共混法,加入甲基丙烯酸盐,能够保证体系均匀,进一步改善低温性能。

13.2、本技术方案通过分批次添加软化剂,能够保证体系的均匀性,同时利用电流监控,实现双重均匀性的保证。

14.3、本技术方案使用马来酸酐改性聚丁二烯作为助交联剂,与过氧化物协同增效,能够进一步改善低温性能。

15.优选的,作为一种改进,氢化丁腈橡胶为氢化度99%,丙烯腈含量为20-30%。

16.本技术方案中,丙烯腈含量越高,其耐冷媒性能越好,但是低温性能越差;本方案通过对丙烯腈含量与耐冷媒和低温性能进行研究,结果表明当丙烯腈含量为20-30%时,其低温性能和耐介质性能可以达到较好的平衡。丙烯腈在该含量下,不仅能够达到平衡低温冷媒的效果,而且兼具耐油功能。

17.优选的,作为一种改进,防老剂为防老剂445;炭黑为快压出炭黑。

18.本技术方案中,防老剂445及快压出炭黑(n550炭黑)为本领域内常用的防老剂及炭黑,其来源广泛,应用技术成熟。

19.优选的,作为一种改进,无机填料为高岭土、硅藻土、偏铝硅酸钠中一种或者多种组合。

20.本技术方案中,采用高岭土、硅藻土、偏铝硅酸钠等片状无机填料,能够提高气密性,减少冷媒的渗入,增强耐冷媒性能。

21.优选的,作为一种改进,软化剂为tp-90b、乙二酸二(丁氧基乙氧基乙)酯、dos、环烷油的混合物。

22.tp-90b和dos低温性能比较好,乙二酸二(丁氧基乙氧基乙)酯高温性能较好,可以平衡高低温性能;环烷油作为非极性可以改善低温性能;氢化丁腈属于极性橡胶,非极性的环烷油和氢化丁腈相容性差,将环烷油与其他软化剂混合后,再将其混炼到橡胶中,可以起到更好的润滑作用,增加链段的运动能力,从而改善低温性能。

23.优选的,作为一种改进,步骤i中,混合条件为温度40℃,转速120r/min。

24.本技术方案中,溶剂一般闪点比较低,温度过高,比较危险;温度过低,对橡胶溶解速度过慢,上述的混合条件为经过实践验证的最优条件。

具体实施方式

25.下面通过具体实施方式进一步详细说明,但本发明的实施方式不限于此。若未特别指明,下述实施方式所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

26.方案总述:一种耐低温耐冷媒的氢化丁腈橡胶,包括如下质量份的原料:氢化丁腈橡胶40~45份、氧化锌2~3份、防老剂1~2份、炭黑5~10份、无机填料20~25份、软化剂10

~15份、过氧化物2~3份、甲基丙烯酸盐2~3份、马来酸酐改性聚丁二烯4~6份。

27.其中,氢化丁腈橡胶为氢化度99%,丙烯腈含量为20-30%。防老剂为防老剂445;炭黑为快压出炭黑(n550炭黑);无机填料为高岭土、硅藻土、偏铝硅酸钠中一种或者多种组合;软化剂为tp-90b、乙二酸二(丁氧基乙氧基乙)酯、dos、环烷油的混合物。

28.一种耐低温耐冷媒的氢化丁腈橡胶的制备方法,包括如下步骤:

29.步骤i:制备氢化丁腈复合材料,将氢化丁腈橡胶溶解后,加入甲基丙烯酸盐,在温度40℃,转速120r/min的条件下混合均匀,而后将溶剂挥发收集复合材料;

30.步骤ii:混炼,在密炼机加入步骤i所得复合材料,塑炼90s,记录电流a1,先加入防老剂、氧化锌,混炼90s;然后加入炭黑、无机填料、20%的软化剂,电流达到a1并持续20s后,在加入40%的软化剂,待电流达到a1/2后,加入剩余40%软化剂,待混炼温度达到100℃,从密炼机中倒出,并投入到开炼机内成型;

31.步骤iii:在开炼机加入过氧化物、马来酸酐改性聚丁二烯,即得耐低温耐冷媒的氢化丁腈橡胶。

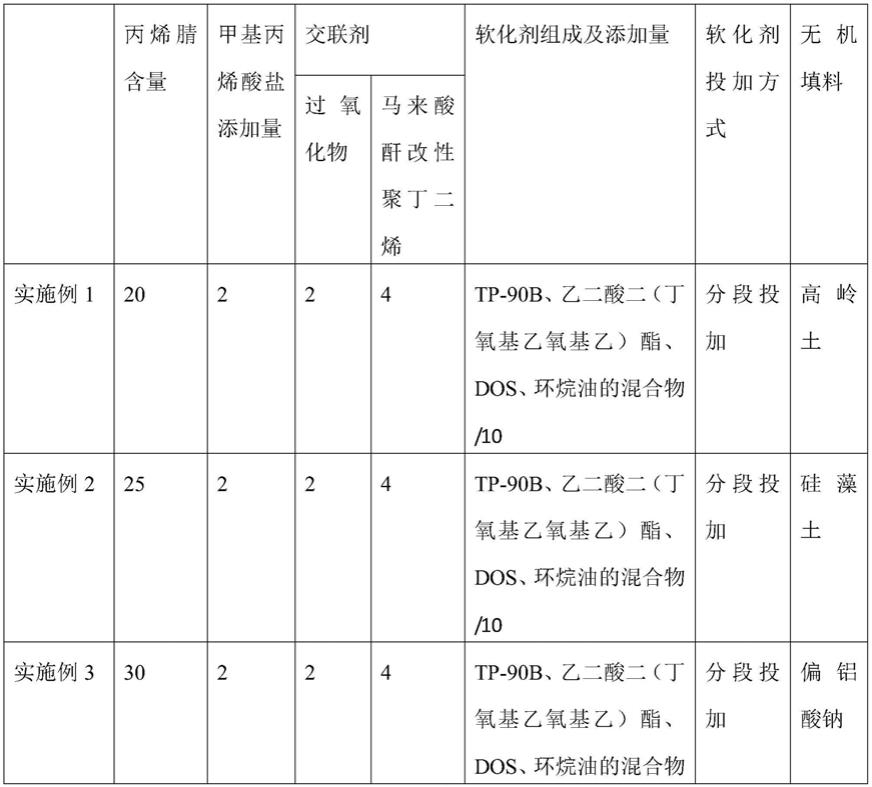

32.实施例1-实施例6为本发明的实施例,对比例1-对比例11为本发明的对比例,各实施例及对比例的差异仅在于原料的组成、添加量及制备工艺步骤,具体详见表1。其中丙烯腈含量表示为氢化丁晴橡胶中的丙烯腈含量;软化剂投加方式中,分段投加表示为:在混炼过程中先加入20%软化剂,电流达到a1并持续20s后,在加入40%的软化剂,待电流达到a1/2后,加入剩余40%软化剂;一次性投加表示软化剂100%一次性投加。

33.表1

34.35.[0036][0037][0038]

以实施例1为例详细叙述一种耐低温耐冷媒的氢化丁腈橡胶的制备方法,包括如下步骤:

[0039]

步骤i:制备氢化丁腈复合材料,将氢化丁腈橡胶20g溶解后,加入甲基丙烯酸盐2g,在温度40℃,转速120r/min的条件下混合均匀,而后将溶剂挥发收集复合材料;

[0040]

步骤ii:混炼,在密炼机加入步骤i所得复合材料,塑炼90s,记录电流a1,先加入防老剂445 1g、氧化锌2g,混炼90s;然后加入炭黑5g、无机填料20g(高岭土)、20%的软化剂2g(tp-90b、乙二酸二(丁氧基乙氧基乙)酯、dos、环烷油等体积比的混合物),电流达到a1并持续20s后,在加入4g的软化剂,待电流达到a1/2后,加入剩余4g软化剂,待混炼温度达到100℃,从密炼机中倒出,并投入到开炼机内成型;

[0041]

步骤iii:在开炼机加入过氧化物2g、马来酸酐改性聚丁二烯4g,即得耐低温耐冷媒的氢化丁腈橡胶。

[0042]

实验一:耐低温耐冷媒实验

[0043]

对上述各实施例及对比例制备而成的氢化丁腈橡胶进行性能检测耐低温、耐冷媒性能,其中耐低温实验方法为检测标准执行gb/t 7759.2,采用b型试扣,压缩25%,温度-20℃,时间70h;耐冷媒实验方法为检测标准执行gb/t 1690,测试浸泡于冷媒前后的体积和硬度变化,浸泡条件为70℃、168h,每组进行三次重复试验,结果表示为平均数,检测结果如表2所示。由表2数据可知,本发明各实施例制备而成的氢化丁腈橡胶低温压缩永久形变显著低于对比例,且耐冷媒体积变化率也能维持在合理范围,耐冷媒硬度变化量较小。丙烯腈含量过高会降低耐低温性能,低温压缩永久形变升高。且软化剂的组成中未添加环烷油会导致耐冷媒性能下降。交联剂的组成及配比对耐低温、耐冷媒性能均有一定影响。

[0044]

表2

[0045]

[0046][0047]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。