1.本发明属于聚氨酯胶粘剂领域,特别涉及一种加热可拆卸聚氨酯热熔胶和制备原料及其制备方法和粘接方法。

背景技术:

2.现有的反应型聚氨酯热熔胶主要是由异氰酸酯封端的低聚物组成,其可与空气中的湿气反应,完全固化后可形成交联的化学结构,实现高粘接强度,异氰酸酯与湿气反应得到的共价键是不可逆的,交联结构难以被破坏,即使在较高的温度下也难以实现胶黏剂的可拆卸。

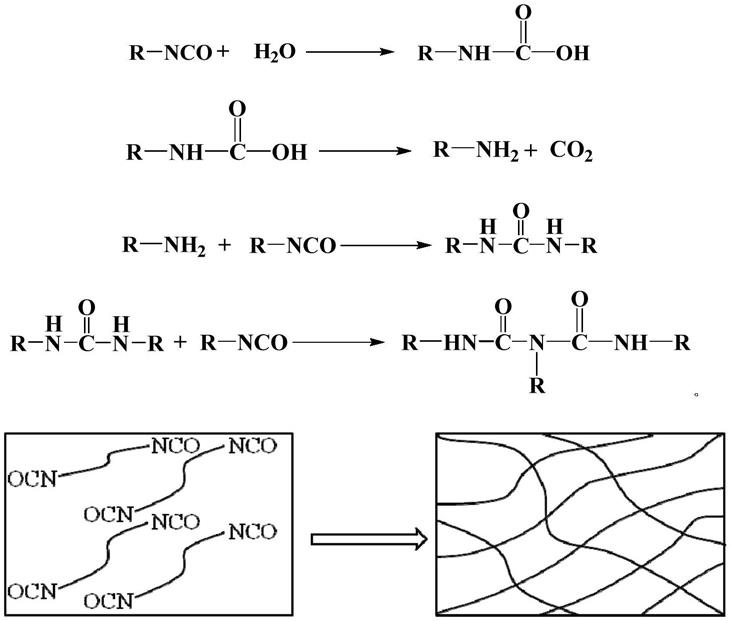

3.具体地,所述异氰酸酯首先与空气中的湿气发生反应产生氨基甲酸,该氨基甲酸不稳定而分解成伯胺,该伯胺继续与异氰酸酯反应完成扩链,具体反应过程如下所示:

[0004][0005]

现有传统的反应型聚氨酯热熔胶主要是由异氰酸酯封端的低聚物组成,施胶后,异氰酸酯可以继续与空气中的湿气反应,待反应结束,胶粘剂完全固化后,会形成交联的化学结构。由于交联聚合物具有不溶解不熔融的特点,因而传统的反应型聚氨酯热熔胶在完全固化后,被粘接部件难以拆卸,若需要回收被粘接部件需要耗费大量的时间精力,甚至破坏被粘接部件,造成资源的浪费。

技术实现要素:

[0006]

本发明的第一目的在于克服现有聚氨酯热熔胶经完全固化后不可拆卸的缺陷,而提供一种在高温下可实现完整拆卸且高温下不会自动脱离的可拆卸聚氨酯热熔胶的制备原料。

[0007]

本发明的第二目的在于提供采用上述制备原料制备可拆卸聚氨酯热熔胶的方法。

[0008]

本发明的第三目的在于提供由上述制备原料制成的可拆卸聚氨酯热熔胶。

[0009]

本发明的第四目的在于提供以上述可拆卸聚氨酯热熔胶作为胶黏剂的粘接方法。

[0010]

具体地,本发明提供了一种可拆卸聚氨酯热熔胶的制备原料,其中,所述可拆卸聚氨酯热熔胶的制备原料中含有质量比为100:(35-120):(2.5-150):(0.1-2)的多元醇化合物、多异氰酸酯化合物、含硫化合物和催化剂;所述含硫化合物选自2,2-二硫二乙醇、4,4-二羟基二苯二硫醚、4,4-二氨基二苯二硫醚和液体聚硫树脂中的至少一种。

[0011]

在一种优选实施方式中,所述多元醇化合物的含量为30-70重量份,所述多异氰酸酯化合物的含量为25-36重量份,所述含硫化合物的含量为2-44重量份,所述催化剂的含量为0.1-0.5重量份。

[0012]

在一种优选实施方式中,所述多元醇化合物选自聚酯多元醇、聚醚多元醇、聚碳酸酯多元醇以及聚烷撑多元醇中的至少一种。

[0013]

在一种优选实施方式中,所述多元醇化合物的数均分子量为1000-4000。

[0014]

在一种优选实施方式中,所述多异氰酸酯化合物选自异佛尔酮二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、六亚甲基二异氰酸酯、三甲基六亚甲基二异氰酸酯、二苯基甲烷-4,4

’‑

二异氰酸酯、氢化二苯基甲烷-4,4

’‑

二异氰酸酯、聚合二苯基甲烷-4,4

’‑

二异氰酸酯、1,5-萘二异氰酸酯、降冰片烷二异氰酸酯、联甲苯胺二异氰酸酯、苯二亚甲基二异氰酸酯、氢化苯二亚甲基二异氰酸酯、赖氨酸二异氰酸酯、三苯基甲烷三异氰酸酯、三(异氰酸酯苯基)硫代磷酸酯、四甲基二甲苯二异氰酸酯以及1,6,10-十一烷三异氰酸酯中的至少一种。

[0015]

在一种优选实施方式中,所述液体聚硫树脂选自lp-3、lp-33、lp-23、lp-980、lp-2、lp-32、lp-12、lp-31、lp-55和lp-56中的至少一种。

[0016]

在一种优选实施方式中,所述催化剂为有机锡类催化剂和/或胺类催化剂。

[0017]

在一种优选实施方式中,所述有机锡类催化剂为二月桂酸二丁基锡和/或辛酸亚锡。

[0018]

在一种优选实施方式中,所述胺类催化剂选自三乙胺、二乙烯三胺、三亚乙基二胺、n-乙基吗啡啉以及2,2-二吗啉基二乙基醚中的至少一种。

[0019]

本发明还提供了一种可拆卸聚氨酯热熔胶的制备方法,其中,该方法以上述制备原料作为原材料,具体包括以下步骤:

[0020]

s1、将多元醇化合物、含硫化合物和催化剂在温度为110-120℃下以100-200r/min的转速真空搅拌脱水1-5h,之后降温至70-90℃,得到预处理产物;

[0021]

s2、将预处理产物与多异氰酸酯化合物在真空条件下以100-200r/min的转速搅拌反应1-5h,出料,真空密封保存。

[0022]

本发明还提供了由上述方法制备得到的可拆卸聚氨酯热熔胶。

[0023]

此外,本发明还提供了一种粘接方法,其中,该方法包括以上述可拆卸聚氨酯热熔

胶作为胶黏剂对被粘接部件进行粘接,当需要拆卸时,将粘接位置加热至80-130℃并轻轻用力以将被粘接部件拆下。

[0024]

本发明在制备聚氨酯热熔胶的过程中,采用特定的含硫化合物(2,2-二硫二乙醇、4,4-二羟基二苯二硫醚、4,4-二氨基二苯二硫醚和液体聚硫树脂中的至少一种)对传统反应型聚氨酯热熔胶进行改性,并严格控制含硫化合物以及传统反应型聚氨酯热熔胶制备原料(多元醇化合物和多异氰酸酯化合物)的比例,能够使所得聚氨酯热熔胶在高温(80-130℃)下粘结强度出现明显下降,由此能使被粘接部件不会从被粘结表面自动脱离,轻撕又可完整从被粘结表面拆卸下来,从而完美地实现了被粘接部件在加热条件下可拆卸的目的。

具体实施方式

[0025]

本发明提供的可拆卸聚氨酯热熔胶的制备原料中含有质量比为100:(35-120):(2.5-150):(0.1-2)的多元醇化合物、多异氰酸酯化合物、含硫化合物和催化剂。具体地,所述多异氰酸酯化合物与多元醇化合物的质量比为(35-120):100,如35:100、40:100、45:100、50:100、55:100、60:100、65:100、70:100、75:100、80:100、85:100、90:100、95:100、100:100、105:100、110:100、115:100、120:100等。所述含硫化合物与多元醇化合物的质量比为(2.5-150):100,如2.5:100、5:100、10:100、15:100、20:100、25:100、30:100、35:100、40:100、45:100、50:100、55:100、60:100、65:100、70:100、75:100、80:100、85:100、90:100、95:100、100:100、105:100、110:100、115:100、120:100、125:100、130:100、135:100、140:100、145:100、150:100等。所述催化剂与多元醇化合物的质量比为(0.1-2):100,如0.1:100、0.2:100、0.5:100、0.8:100、1:100、1.2:100、1.5:100、1.8:100、2.0:100等。将各组分的含量控制在以上范围内,将该聚氨酯热熔胶作为胶黏剂不仅在高温下不会自动从被粘表面脱离,而且还能够在高温下可实现完整拆卸。

[0026]

在一种优选实施方式中,所述多元醇化合物的含量为30-70重量份,如30、32、35、38、40、42、45、48、50、52、55、58、60、62、65、68、70重量份;所述多异氰酸酯化合物的含量为25-36重量份,如25、26、27、28、29、30、31、32、33、34、35、36重量份;所述含硫化合物的含量为2-44重量份,如2、5、8、10、12、15、18、20、22、25、28、30、32、35、38、40、42、44重量份;所述催化剂的含量为0.1-0.5重量份,如0.1、0.2、0.3、0.4、0.5重量份。

[0027]

本发明对多元醇化合物的种类没有特别的限定,只要能够与多异氰酸酯化合物缩聚形成聚氨酯即可,例如,可以选自聚酯多元醇、聚醚多元醇、聚碳酸酯多元醇以及聚烷撑多元醇中的至少一种。其中,所述聚酯多元醇可以通过多元羧酸与多元醇进行酯化反应而得到。其中,所述多元羧酸的具体实例包括但不限于:对苯二甲酸、间苯二甲酸、1,5-萘二甲酸、2,6-萘二甲酸、琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十亚甲基二羧酸以及十二亚甲基二羧酸中的至少一种。所述多元醇的具体实例包括但不限于:乙二醇、丙二醇、1,3-丙二醇、1,4-丁二醇、新戊二醇、1,5-戊二醇、1,6-己二醇、二乙二醇以及环己二醇中的至少一种。此外,所述聚酯多元醇还可以为通过将ε-己内酯开环聚合而得到的聚-ε-己内酯多元醇。所述聚醚多元醇可以为四氢呋喃系化合物的开环聚合物和/或双酚a型聚氧化烯改性体。其中,所述四氢呋喃系化合物例如可以为四氢呋喃、3-甲基四氢呋喃等。所述双酚型聚氧化烯改性体是指在双酚型分子骨架的活性氢部分使环氧烷(例如环氧乙烷、环氧丙烷、环氧丁烷、环氧异丁烷等)进行加成反应而得到的聚醚多元醇,可以是无规共聚物,

也可以是嵌段共聚物。所述聚碳酸酯多元醇具体可以为聚碳酸1,6-己二醇酯多元醇和/或聚环己烷碳酸乙二醇酯多元醇。所述聚烷撑多元醇具体可以选自聚丁二烯多元醇、氢化聚丁二烯多元醇以及氢化聚异戊二烯多元醇中的至少一种。此外,所述多元醇化合物的数均分子量优选为1000-4000。

[0028]

所述多异氰酸酯化合物为分子链终端带有两个及以上异氰酸酯基团的化合物,可以为芳香族异氰酸酯和/或脂肪族异氰酸酯,其具体实例包括但不限于:异佛尔酮二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、六亚甲基二异氰酸酯、三甲基六亚甲基二异氰酸酯、二苯基甲烷-4,4

’‑

二异氰酸酯、氢化二苯基甲烷-4,4

’‑

二异氰酸酯、聚合二苯基甲烷-4,4

’‑

二异氰酸酯、1,5-萘二异氰酸酯、降冰片烷二异氰酸酯、联甲苯胺二异氰酸酯、苯二亚甲基二异氰酸酯、氢化苯二亚甲基二异氰酸酯、赖氨酸二异氰酸酯、三苯基甲烷三异氰酸酯、三(异氰酸酯苯基)硫代磷酸酯、四甲基二甲苯二异氰酸酯以及1,6,10-十一烷三异氰酸酯中的至少一种。

[0029]

在本发明中,所述含硫化合物选自2,2-二硫二乙醇、4,4-二羟基二苯二硫醚、4,4-二氨基二苯二硫醚和液体聚硫树脂中的至少一种。其中,所述液体聚硫树脂的具体实例包括但不限于:lp-3、lp-33、lp-23、lp-980、lp-2、lp-32、lp-12、lp-31、lp-55和lp-56中的至少一种。所述含硫化合物经反应之后会接入聚氨酯热熔胶分子链末端,从而赋予聚氨酯热熔胶在高温下完整拆卸的性能以及在高温下不会自动脱离的性能。当所述含硫化合物优选为4,4-二羟基二苯二硫醚时,对应的聚氨酯热熔胶的可拆卸性能更佳。

[0030]

本发明对催化剂的种类没有特别的限定,可以为现有的各种使得多元醇化合物和多异氰酸酯化合物缩聚形成聚氨酯的化合物,例如可以为有机锡类催化剂和/或胺类催化剂。其中,所述有机锡类催化剂具体可以为二月桂酸二丁基锡和/或辛酸亚锡。所述胺类催化剂的具体实例包括但不限于:三乙胺、二乙烯三胺、三亚乙基二胺、n-乙基吗啡啉和2,2-二吗啉基二乙基醚中的至少一种。

[0031]

本发明提供的可拆卸聚氨酯热熔胶的制备方法以上述制备原料作为原材料,具体包括以下步骤:

[0032]

s1、将多元醇化合物、含硫化合物和催化剂在温度为110-120℃下以100-200r/min的转速真空搅拌脱水1-5h,之后降温至70-90℃,得到预处理产物;

[0033]

s2、将预处理产物与多异氰酸酯化合物在真空条件下以100-200r/min的转速搅拌反应1-5h,出料,真空密封保存。

[0034]

本发明还提供了由上述方法制备得到的可拆卸聚氨酯热熔胶。

[0035]

本发明还提供了一种粘接方法,其中,该方法包括以上述可拆卸聚氨酯热熔胶作为胶黏剂对被粘接部件进行粘接,当需要拆卸时,将粘接位置加热至80-130℃(如80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃等)并轻轻用力以将被粘接部件拆下。

[0036]

以下将通过实施例对本发明进行详细描述。

[0037]

实施例1

[0038]

按重量份数计,将54.5份数均分子量3000的聚碳酸1,6己二醇酯二醇、18.2份数均分子量1000的聚己内酯二醇、2.8份2-羟乙基二硫化物、0.1份2,2-二吗啉基二乙基醚加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入24.5份

的4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-1),真空密封保存。

[0039]

实施例2

[0040]

按重量份数计,将44.0份数均分子量2000的聚己二酸丁二醇酯二醇、22.0份数均分子量1000的聚四氢呋喃醚二醇、6.8份2-羟乙基二硫化物、0.5份二月桂酸二丁基锡加入到反应瓶中,加热至120℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入26.6份的六亚甲基二异氰酸酯(hdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-2),真空密封保存。

[0041]

实施例3

[0042]

按重量份数计,将64.4份数均分子量3500的聚己二酸丁二醇酯二醇、14.7份数均分子量1600的聚己二酸新戊二醇酯二醇、2.7份4,4-二羟基二苯二硫醚、0.2份2,2-二吗啉基二乙基醚加入到反应瓶中,加热至115℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入18.4份4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-3),真空密封保存。

[0043]

实施例4

[0044]

按重量份数计,将42.4份数均分子量2000的聚己二酸己二醇酯二醇、21.2份数均分子量1000的聚氧化丙烯醚二醇、2.6份4,4-二羟基二苯二硫醚、0.5份辛酸亚锡加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入33.3份4,4'-二环己基甲烷二异氰酸酯(hmdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-4),真空密封保存。

[0045]

实施例5

[0046]

按重量份数计,将29.4份数均分子量2000的聚己内酯二醇、44.0份数均分子量1000的液态聚硫橡胶lp3、0.2份二吗啉基二乙基醚加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入26.4份4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-5),真空密封保存。

[0047]

实施例6

[0048]

按重量份数计,将29.3份数均分子量2000的聚己二酸丁二醇酯二醇、14.7份数均分子量1000的聚四氢呋喃醚二醇、29.3份数均分子量1000的液态聚硫橡胶lp3、0.3份二吗啉基二乙基醚加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入26.4份4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-6),真空密封保存。

[0049]

实施例7

[0050]

按照实施例3的方法制备可拆卸聚氨酯热熔胶,不同的是,将4,4-二羟基二苯二硫醚采用相同重量份的液态聚硫橡胶lp3替代,具体步骤如下:

[0051]

按重量份数计,将64.4份数均分子量3500的聚己二酸丁二醇酯二醇、14.7份数均分子量1600的聚己二酸新戊二醇酯二醇、2.7份数均分子量1000的液态聚硫橡胶lp3、0.2份2,2-二吗啉基二乙基醚加入到反应瓶中,加热至115℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入18.4份4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/

min的搅拌速度反应2h后出料,得到可拆卸聚氨酯热熔胶(记为cj-7),真空密封保存。

[0052]

对比例1

[0053]

按重量份数计,将43.7份数均分子量3500聚己二酸己二醇酯二醇、25.0份数均分子量2000聚间苯二甲酸己二醇酯二醇、12.5份数均分子量1000聚氧化丙烯醚二醇、0.1份2,2-二吗啉基二乙基醚加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入18.7份4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到参比聚氨酯热熔胶(记为dcj-1),真空密封保存。

[0054]

对比例2

[0055]

按重量份数计,将32.7份数均分子量2000聚碳酸1,6己二醇酯二醇、26.2份数均分子量1600聚己二酸新戊二醇酯二醇、16.4份数均分子量1000聚四氢呋喃醚二醇、0.2份辛酸亚锡加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入24.5份4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到参比聚氨酯热熔胶(记为dcj-2),真空密封保存。

[0056]

对比例3

[0057]

按重量份数计,将61.2份数均分子量3000的聚碳酸1,6己二醇酯二醇、20.4份数均分子量1000的聚己内酯二醇、0.1份2,2-二吗啉基二乙基醚加入到反应瓶中,加热至110℃,在150r/min搅拌条件下真空脱水2h;再降温至80℃,加入18.3份的4,4

’‑

二苯基甲烷二异氰酸酯(mdi),在真空条件下以150r/min的搅拌速度反应2h后出料,得到参比聚氨酯热熔胶(记为dcj-3),真空密封保存。

[0058]

测试例

[0059]

(1)熔融粘度:

[0060]

将以上各实施例和对比例所得聚氨酯热熔胶放于110℃的针筒加热器中保持10min,此时热熔胶已经成熔融状流体,迅速倒入brookfield-dv2t粘度计中的套筒中,设置加热器温度在110℃并保持10分钟,使得热熔胶内部温度均匀并充分脱泡。在110℃温度下,测定热熔胶的恒温熔融粘度。结果见表1。

[0061]

(2)粘接强度:

[0062]

a、25℃下的粘接强度:将以上各实施例和对比例所得聚氨酯热熔胶使用点胶机在110℃下点胶,以约1mm的宽度在聚碳酸酯基板上涂布一个25mm*25mm的矩形胶框,之后在聚碳酸酯基板上贴合另一块聚碳酸酯基板,点胶压合完成后,将样件在25℃、50%rh的环境中固化72h,之后使用万能材料试验机将所制作的粘接样品沿着拉拔方向以10mm/min的速度运行至样件粘接失效,记录仪器显示的最大力值,结合粘接面积计算反应型聚氨酯热熔胶对聚碳酸酯基板的粘接强度。结果见表1。

[0063]

b、80℃、130℃下的粘接强度:将以上各实施例和对比例所得聚氨酯热熔胶使用点胶机在110℃下点胶,以约1mm的宽度在聚碳酸酯基板上涂布一个25mm*25mm的矩形胶框,之后在聚碳酸酯基板上贴合另一块聚碳酸酯基板,在25℃、50%rh的温湿度环境中固化3d后,使用带有加热烘箱的万能材料试验机,分别设定烘箱温度为80℃和130℃,将粘接样件在烘箱内恒温5min后开始测试粘结强度,将所制作的粘接强度评价用样品沿着拉拔方向以10mm/min的速度运行至样件粘接失效,记录仪器显示的最大力值,结合粘接面积计算反应型聚氨酯热熔胶对聚碳酸酯基板的粘接强度。结果见表1。

[0064]

表1

[0065][0066]

从表1可以看出,可以得出以下结论:

[0067]

(1)cj1-cj7与dcj1-dcj3的110℃熔融粘度相差不大,说明本发明提供的可拆卸聚氨酯热熔胶与传统pur热熔胶具有相似的熔融粘度,可以适用于传统的pur施胶工艺。

[0068]

(2)本发明提供的含有含硫化合物的聚氨酯热熔胶在完全固化后的粘接强度优于传统的pur热熔胶或与传统pur粘接强度相当,而本发明提供的含有含硫化合物的聚氨酯热熔胶在80℃和130℃下的粘接强度要明显低于传统pur热熔胶,说明本发明提供的含有含硫化合物的聚氨酯热熔胶与传统pur热熔胶相比具有更优异的高温可拆卸性能。

[0069]

(3)根据实践经验,当80℃下的粘接强度低于2.0mpa且130℃下的粘接强度低于1.0mpa说明聚氨酯热熔胶具有可拆卸性,反之则不具有可拆卸性;80℃下的粘接强度低于1.5mpa且130℃下的粘接强度不大于0.6mpa说明聚氨酯热熔胶可拆卸性非常好。从实施例3和实施例7的对比可以看出,当含硫化合物优选为4,4-二羟基二苯二硫醚时,所得聚氨酯热熔胶的可拆卸性能更佳。

[0070]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。