1.本技术涉及但不限于制动技术,特别是一种制动力放大装置、制动系统和车辆。

背景技术:

2.随着汽车智能化、电气化及节能减排的发展,新能源汽车和自动驾驶技术不断兴起,对底盘电控系统有了更高要求。

3.传统刹车系统由发动机机械真空泵或者电子真空泵给真空助力罐提供负压,依靠助力罐膜片两端压差提供刹车助力;其系统中刹车踏板位移与车轮所受刹车力直接关联,非解耦模式。传统刹车系统依靠真空源、体积和重量大的劣势凸显,已不能满足市场需求。

技术实现要素:

4.本技术实施例提供了一种制动力放大装置、制动系统和车辆,能够辅助驾驶员进行制动,适应范围广、体积和重量小、成本低。

5.本技术实施例提供了一种制动力放大装置,制动力放大装置包括推杆、动力装置、推杆轴、丝杆、传动装置和主缸活塞;所述丝杆套设在所述推杆轴外侧;所述推杆与所述推杆轴连接;所述动力装置与所述丝杆螺纹传动,设置为在所述推杆运作时带动所述丝杆向所述主缸活塞方向移动;所述传动装置设置为将所述推杆轴和所述丝杆的推力传递至所述主缸活塞。

6.在一示例性实施例中,所述传动装置包括挺柱,所述挺柱的第一端和第二端之间设置有限位台阶;所述推杆轴的远离所述推杆的一端与所述挺柱的第一端相连;所述丝杆与所述挺柱的限位台阶配合;所述挺柱的第二端与所述主缸活塞相连。

7.在一示例性实施例中,所述传动装置还包括支架,所述支架设置在所述挺柱的限位台阶和所述丝杆之间,所述丝杆通过所述支架带动所述挺柱移动。

8.在一示例性实施例中,制动力放大装置还包括固定导向装置,所述固定导向装置包括壳体和安装在所述壳体上的支撑轴;所述支撑轴位于所述挺柱周向上,且与所述挺柱轴向平行;所述支架上设置有导向孔,所述支撑轴穿设于所述导向孔中。

9.在一示例性实施例中,所述支撑轴的数量为多个,且多个所述支撑轴在所述挺柱周向上间隔设置。

10.在一示例性实施例中,所述支架包括支撑体和设置在所述支撑体周向上的滑块,所述导向孔设置在所述滑块上;所述支撑体和所述滑块其中一个上设置有滑槽,另一个上设置有凸起,所述凸起卡入所述滑槽中,使所述滑块与所述支撑体可相对滑动。

11.在一示例性实施例中,所述支撑体边缘设置有与所述滑块配合的u形连接件,所述u形连接件内壁周向上形成有所述滑槽或所述凸起,所述滑块朝向所述u形连接件的外壁周向上形成有所述凸起或所述滑槽,所述滑块伸入所述u形连接件所包围的空间内形成滑动配合。

12.在一示例性实施例中,所述支撑轴外侧套设有复位弹簧,所述复位弹簧设置为在

制动完成后产生对所述支架的回复力。

13.在一示例性实施例中,所述动力装置包括:电机,设置在所述电机输出轴的第一齿轮,与所述第一齿轮啮合的齿轮组,以及与所述齿轮组、所述丝杆啮合的第二齿轮。

14.在一示例性实施例中,所述第二齿轮为圆环结构且套设在所述丝杆外侧;所述第二齿轮外圆周面上设置有与所述齿轮组啮合的轮齿,所述第二齿轮内圆周面上设置有与所述丝杆啮合的内螺纹。

15.在一示例性实施例中,所述固定导向装置还包括固定螺栓,所述壳体上设置有固定孔,所述固定螺栓的螺纹段穿过所述固定孔并固定在所述壳体上;所述支撑轴的一端设置有与所述螺纹段配合的内螺纹孔。

16.本技术实施例提供了一种制动系统,包括前述的制动力放大装置。

17.本技术实施例提供了一种车辆,包括前述的制动系统。

18.相比于一些技术,本技术具有以下有益效果:

19.本技术实施例提供的制动力放大装置,在驾驶员进行制动时,动力装置可以提供辅助制动,以提高制动效果、降低驾驶员的驾驶强度、提高驾驶员的使用体验:当驾驶员进行制动时,推杆动作,动力装置即开始动作提供扭矩,通过丝杆和传动装置带动主缸活塞移动,进而实现刹车。并且,在动力装置发生故障的情况下,车辆仍可正常制动,大大提高了车辆的安全性能。此外,本技术实施例提供的液压系统结构相对简单,控制逻辑简洁,系统工作稳定性好。

20.本技术实施例提供的制动系统,可以提供辅助制动,以提高制动效果、降低驾驶员的驾驶强度。

21.本技术实施例提供的车辆,提高了用户的驾驶体验。

附图说明

22.附图用来提供对本技术技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

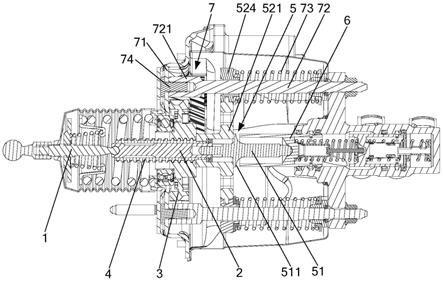

23.图1为本技术实施例所述的制动力放大装置的结构示意图;

24.图2为本技术实施例所述的动力装置的结构示意图;

25.图3为本技术实施例所述的支架的结构示意图;

26.图4为本技术实施例所述的支架端部的结构示意图(u形连接件与滑块滑动配合)。

27.图示说明:

28.1-推杆,2-推杆轴,3-动力装置,31-电机,32-第一齿轮,33-齿轮组,331-大齿轮,332-小齿轮,34-第二齿轮,4-丝杆,5-传动装置,51-挺柱,511-限位台阶,52-支架,521-支撑体,522-u形连接件,523-凸起,524-滑块,525-滑槽,526-导向孔,6-主缸活塞,7-固定导向装置,71-壳体,72-支撑轴,721-连接段,73-复位弹簧,74-固定螺栓。

具体实施方式

29.为使本技术的目的、技术方案和优点更加清楚明白,下文中将结合附图对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

30.目前,智能制动助力器基于其在能量回收、智能驾驶、安全舒适等方面具有诸多优势,逐渐成为未来汽车刹车系统的发展趋势。

31.智能制动助力器接收整车电信号输入,内部电机工作产生扭矩,并通过内部传动机构为驾驶者提供刹车助力;其系统中刹车踏板位移与车轮所受刹车力非直接关联,属于解耦模式。

32.本技术实施例提供了一种制动力放大装置,如图1至图4所示,制动力放大装置包括推杆1、动力装置3、推杆轴2、丝杆4、传动装置5和主缸活塞6;丝杆4套设在推杆轴2外侧;推杆1与推杆轴2连接;动力装置3与丝杆4螺纹传动,设置为在推杆1运作时带动丝杆4向主缸活塞6方向移动;传动装置5设置为将推杆轴2和丝杆4的推力传递至主缸活塞6。

33.本技术实施例提供的制动力放大装置,在驾驶员进行制动时,动力装置3可以提供辅助制动,以提高制动效果、降低驾驶员的驾驶强度、提高驾驶员的使用体验:当驾驶员进行制动时,推杆1动作,动力装置3即开始动作提供扭矩,通过丝杆4和传动装置5带动主缸活塞6移动,压缩主缸以此获得所需主缸压力,进而实现刹车。并且,在动力装置3发生故障的情况下,车辆仍可正常制动,大大提高了车辆的安全性能。此外,本技术实施例提供的液压系统结构相对简单,控制逻辑简洁,系统工作稳定性好。

34.其中,丝杆4套设在推杆轴2外侧形成相对独立的传动杆组,可减小传动过程中的摩擦、提高传动效率,优化nvh(noise vibration harshness噪声、振动与声振粗糙度)。

35.具体地,在正常工况下,当驾驶员进行刹车时,推杆1受力轴向移动,动力装置3在接收到推杆1移动的信号后,动力装置3开启并传递扭矩,传动杆组中位于外侧的丝杆4接收动力装置3的扭矩,并将自身的周向转动转化成轴向移动,进而推动后续的传动装置5和主缸活塞6,主缸活塞6动作实现制动刹车。

36.在丝杆4内表面和推杆轴2外表面之间设置在有一定间隙,避免二者相对移动时发生摩擦,减小传动阻力。对于动力装置3接收推杆1移动的信号,可设置位移传感器等测量元件进行测量,动力装置3输出的扭矩大小和推杆1的移动量(即驾驶员刹车时用力大小)相关,本技术对此不再赘述。

37.在紧急状态下,即动力装置3无法正常工作提供扭矩时,用户仍可正常实现刹车功能:当驾驶员进行刹车时,推杆1受力轴向移动并带动推杆轴2轴向移动,此时动力装置3故障不再动作,驾驶员继续用力,推杆1继续受力轴向移动并进一步带动推杆轴2轴向移动;推杆轴2轴向移动并推动后续的传动装置5和主缸活塞6,主缸活塞6动作实现制动刹车。在紧急状态下,用户刹车所需要的制动力大于正常工况下的制动力,但仍可实现正常刹车。

38.本技术中这种传动杆组结构,可以相对减小紧急状态下所需的制动力:在紧急状态下推杆1推动推杆轴2移动的过程中,由于丝杆4不会和推杆轴2一同轴向移动,并且丝杆4内表面和推杆轴2外表面之间设置在有一定间隙,二者相对移动时不会发生摩擦,进而可使推杆1移动的所需的轴向力较小(即驾驶员施加的力较小),推杆1仅需带动推杆轴2轴向移动即可(无需带动丝杆4轴向移动),且推杆轴2移动过程中没有摩擦力的阻碍。

39.并且,由于推杆1设置在丝杆4内,因此推杆轴2在轴向移动过程中,也不会与传动装置5发生摩擦,装配精度要求低。此外,在推杆轴2在轴向移动过程中,由于丝杆4套设在推杆轴2外侧,丝杆4对推杆轴2可起到一定的导向作用,避免推杆轴2在轴向移动的过程中发生较大角度的歪斜。

40.在一示例性实施例中,如图1所示,传动装置5包括挺柱51,挺柱51的第一端和第二端之间设置有限位台阶511;推杆轴2的远离推杆1的一端与挺柱51的第一端相连;丝杆4与挺柱51的限位台阶511配合;挺柱51的第二端与主缸活塞6相连。

41.推杆轴2通过与挺柱51的第一端配合连接,以实现驱动挺柱51轴向移动,进而驱动主缸活塞6动作,实现制动刹车。

42.应当理解的是,在推杆轴2和挺柱51的第一端之间,可以设置有一定的间隙,使推杆轴2在轴向移动一定的位移量后,尚未抵住挺柱51的第一端。在正常工况下,此间隙的存在,使得推杆1发生轴向移动后,且推杆轴2尚未发生轴向移动前,动力装置3即接收到推杆1移动的信号,进而由动力装置3驱动挺柱51进行轴向移动(而不是由推杆轴2驱动挺柱51进行轴向移动),避免相互之间发生干扰。

43.丝杆4通过与挺柱51的限位台阶511抵接配合,以实现驱动挺柱51轴向移动,进而驱动主缸活塞6动作,实现制动刹车。

44.应当理解的是,在未进行制动刹车时,丝杆4即已经与挺柱51的限位台阶511直接或间接抵接配合,使得在动力装置3输出扭矩后,丝杆4可以在最短时间内将推力传递至挺柱51,进而驱动后续的主缸活塞6动作,实现制动刹车,缩短整体刹车所用时间。换言之,丝杆4与挺柱51的限位台阶511之间,应始终保持直接或间接抵接配合。当然,在某些情况下,丝杆4与挺柱51的限位台阶511之间,也可以直接或间接固定连接。

45.在一示例性实施例中,如图1所示,传动装置5还包括支架52,支架52设置在挺柱51的限位台阶511和丝杆4之间,丝杆4通过支架52带动挺柱51移动。

46.丝杆4与挺柱51的限位台阶511之间为间接配合,即:丝杆4带动支架52轴向移动,支架52再通过与挺柱51的限位台阶511抵接而带动挺柱51轴向移动,进而驱动后续的主缸活塞6动作,实现制动刹车。

47.在一示例性实施例中,如图1所示,制动力放大装置还包括固定导向装置7,固定导向装置7包括壳体71和安装在壳体71上的支撑轴72;支撑轴72位于挺柱51周向上,且与挺柱51轴向平行;支架52上设置有导向孔526,支撑轴72穿设于导向孔526中。

48.支撑轴72与挺柱51平行设置。支撑轴72可以为支架52的轴向移动提供导向作用,避免支架52在轴向移动中发生歪斜。

49.在一示例性实施例中,如图1所示,支撑轴72的数量为多个,且多个支撑轴72在挺柱51周向上间隔设置。

50.支撑轴72的数量可以是2个或4个。当然,也可以根据实际情况进行调整,本技术对此并不限制。

51.在一示例性实施例中,如图1、图3和图4所示,支架52包括支撑体521和设置在支撑体521周向上的滑块524,导向孔526设置在滑块524上;支撑体521和滑块524其中一个上设置有滑槽525,另一个上设置有凸起523,凸起523卡入滑槽525中,使滑块524与支撑体521可相对滑动。

52.滑块524与支撑体521可相对滑动的方向,垂直于复位弹簧73对滑块524的弹力方向,使支架52在支撑轴72上的滑动更加顺畅:滑块524在支撑轴72上滑动发生微小歪斜时,滑块524可与支撑体521发生相对滑动以进行自动调整,以消除在滑块524在支撑轴72上滑动可能产生的卡住等现象。

53.在一示例性实施例中,如图3和图4所示,支撑体521边缘设置有与滑块524配合的u形连接件522,u形连接件522内壁周向上形成有滑槽525或凸起523,滑块524朝向u形连接件522的外壁周向上形成有凸起523或滑槽525,滑块524伸入u形连接件522所包围的空间内形成滑动配合。

54.u形连接件522的形式,保证了支撑体521与滑块524连接的可靠性,既保证了二者可以相对滑动,又使得二者不会发生脱开、支撑不稳定等现象,提高了支架52在支撑轴72上滑动的可靠性。

55.在一示例性实施例中,如图1所示,支撑轴72外侧套设有复位弹簧73,复位弹簧73设置为在制动完成后产生对支架52的回复力。

56.复位弹簧73的第一端抵住支架52,第二端固定在支撑轴72上,当制动完成后,复位弹簧73对支架52产生回复力,使支架52复位,便于下次进行制动刹车。具体地,可以在支撑轴72上设置弹簧座,以固定复位弹簧73的第二端。

57.在实际应用中,复位弹簧73与主缸内缸压的反作用力,共同作用使挺柱51、支架52和丝杆4回位。

58.应当理解的是,复位弹簧73的第一端也可以直接与支架52固定连接;复位弹簧73的第二端还可以固定在其它部位,或者,复位弹簧73的第二端抵接其它部位也可,本技术对此并不限制。

59.在一示例性实施例中,如图2所示,动力装置3包括电机31、第一齿轮32、齿轮组33和第二齿轮34。电机31用于提供扭矩,第一齿轮32设置在电机31的输出轴上,电机31的扭矩通过第一齿轮32、齿轮组33、第二齿轮34传递至丝杆4上,丝杆4周向转动并轴向移动,以推动后续的传动装置5和主缸活塞6,主缸活塞6动作实现制动刹车。

60.在一示例性实施例中,如图2所示,第二齿轮34为圆环结构且套设在丝杆4外侧;第二齿轮34外圆周面上设置有与齿轮组33啮合的轮齿,第二齿轮34内圆周面上设置有与丝杆4啮合的内螺纹。

61.齿轮组33可以包括同轴转动的大齿轮331和小齿轮332,其中,大齿轮331与第一齿轮32啮合,小齿轮332与第二齿轮34外圆周面上的轮齿啮合传动,第二齿轮34转动并通过内圆周面上的内螺纹带动丝杆4周向转动及轴向移动。

62.当然,第二齿轮34的结构并不限于以上形式,也可采用其它结构的传动齿轮,本技术对此并不限制。

63.在一示例性实施例中,如图1所示,固定导向装置7还包括固定螺栓74,壳体71上设置有固定孔,固定螺栓74的螺纹段穿过固定孔并固定在壳体71上;支撑轴72的一端设置有与螺纹段配合的内螺纹孔。

64.固定螺栓74可焊接在壳体71上,支撑轴72的一端设置有带有内螺纹孔的连接段721,该连接段721与固定螺栓74螺纹连接,支撑轴72的另一端可根据需要安装螺母进行固定。

65.在新增固定螺栓74作为连接件的情况下,固定螺栓74先通过焊接固定在壳体71上,支撑轴72再通过连接段721与固定螺栓74螺纹连接的方式,间接固定在壳体71上,固定方式简单可靠,相比于铆接更加易于拆卸,且支撑轴72端部不易产生磨损等。

66.本技术实施例提供了一种制动系统,包括前述的制动力放大装置。

67.本技术实施例提供的制动系统,可以提供辅助制动,以提高制动效果、降低驾驶员的驾驶强度。

68.本技术实施例提供了一种车辆,包括前述的制动系统。

69.本技术实施例提供的车辆,提高了用户的驾驶体验。

70.在本技术中的描述中,需要说明的是,“上”、“下”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的结构具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

71.在本技术实施例的描述中,除非另有明确的规定和限定,术语“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

72.本技术描述的实施例是示例性的,而不是限制性的,并且对于本领域的普通技术人员来说显而易见的是,在本技术所描述的实施例包含的范围内可以有更多的实施例和实现方案。尽管在附图中示出了许多可能的特征组合,并在具体实施方式中进行了讨论,但是所公开的特征的许多其它组合方式也是可能的。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

73.本技术包括并设想了与本领域普通技术人员已知的特征和元件的组合。本技术已经公开的实施例、特征和元件也可以与任何常规特征或元件组合,以形成由权利要求限定的独特的技术方案。任何实施例的任何特征或元件也可以与来自其它技术方案的特征或元件组合,以形成另一个由权利要求限定的独特的技术方案。因此,应当理解,在本技术中示出和/或讨论的任何特征可以单独地或以任何适当的组合来实现。因此,除了根据所附权利要求及其等同替换所做的限制以外,实施例不受其它限制。此外,可以在所附权利要求的保护范围内进行各种修改和改变。